Deformation simulation and sequence optimization of TIG welding for sidewall-flange structure of rocket storage tank

-

摘要:

文中针对火箭贮箱侧壁法兰结构TIG焊接的变形情况开展有限元分析,建立2A14铝合金贮箱侧壁法兰结构TIG焊接有限元模型,采用双椭球模型模拟马鞍形焊缝的焊接热输入情况,并根据焊接过程温度检测结果及焊缝宏观形貌校核热源模型,重点探究焊接起始位置、焊接顺序对关键部位(焊缝、密封槽)焊接变形的影响。模拟结果表明,焊后变形主要集中在焊缝区域,密封槽变形较小;焊缝与密封槽的焊接变形分布趋势相近,均在B(B')点出现变形峰值。此外,与改变焊接起点相比,改变焊接顺序对焊接变形的影响更为显著。贮箱侧壁法兰结构焊接顺序优化结果显示,在盖面反向焊(方案四)下,焊接变形分布较为均匀,焊缝和密封槽焊接变形最小。在这种情况下,焊缝最大变形量为1.022 mm,密封槽最大变形量为0.505 mm。

Abstract:In this paper, the finite element (FE) analysis of TIG welding deformation on the sidewall-flange structure of rocket storage tank was carried out. The FE model of TIG welding of sidewall-flange structure of storage tank for 2A14 aluminum alloy was established. The double ellipsoid model was used to simulate the welding heat input of saddle-shaped weld, which was verified by temperature test results and weld macro morphology during welding. The influence of welding starting position and welding sequence on welding deformation of key parts (welding seam and seal groove) was emphatically investigated. The simulation results showed that the deformation was mainly concentrated in the weld zone, while the deformation of the seal groove was relatively small. The welding deformation distribution of weld seam and sealing groove was similar, while the deformation peak was occurred at the point B (B'). Besides, compared to changing the welding starting point, the effect of changing welding sequence on welding deformation was more significant. The optimization results of the welding sequence of sidewall-flange structure of storage tank showed that the welding deformation distribution was more uniform under the cover reverse welding, i.e., scheme 4, which was able to achieve minimum deformation for the weld and sealing groove structure. In that case, the maximum deformation of the weld was 1.022 mm and the maximum deformation of the sealing groove was 0.505 mm.

-

Keywords:

- welding deformation /

- numerical simulation /

- welding sequence /

- TIG welding /

- saddle-shaped weld

-

0. 前言

2A14铝合金属于Al-Cu-Mg-Si系可热处理强化铝合金,具有较高的比强度、比模量以及优良的超低温性能、可焊性,常应用于运载火箭推进器贮箱主体结构材料[1]。在火箭贮箱上分布着用于传输和加注低温液态燃料的法兰接口,法兰与贮箱侧壁板之间的密封性能、尺寸稳定性,直接影响各部件的装配、发射试验的成败[2]。因此TIG焊作为连接贮箱侧壁与法兰的重要手段,其焊接接头质量尤其是结构变形量至关重要[3]。贮箱侧壁法兰相贯形成的焊缝为马鞍形焊缝,采用打底焊和盖面焊的两道焊接形式对其进行焊接。

目前,国内外学者针对不同结构焊接应力变形进行了一定的仿真计算。Gharib等人[4]采用生死单元法对TIG焊接不锈钢对接接头变形进行模拟,研究发现装夹方式、装夹时间、装夹位置对角变形和弯曲变形均有影响。Tomasz等人[5]采用SYSWELD软件对1 mm厚的5251铝合金板材MIG焊焊接接头进行模拟分析,研究了不同约束条件和载荷释放情况下的应力应变分布情况。Prasad等人[6]通过三维数值模拟方法研究了环向TIG焊接过程中产生的残余应力分布,发现熔池内及周围的塑性和热应变分布不均匀。Huang等人[7]采用数值模拟和试验测量相结合的方法对薄板电弧焊搭接接头的焊接残余应力和变形进行了研究,针对具有局部强非线性的大变形问题,提出了一种改进的迭代子结构方法,得到了焊接残余应力的详细分布。Fu等人[8]采用基于ABAQUS程序的三维有限元方法研究了焊接顺序对6061铝合金八角形管板焊接结构热−力耦合残余应力分布的影响,研究发现,合理的焊接顺序可以有效降低规则八角形管板接头的残余应力,后退焊接为该模型最优的焊接顺序。朱浩等人[9]用有限元软件ABAQUS对平板对接6063铝合金TIG焊接头进行模拟,研究了HAZ宽度及板厚对焊接接头变形的影响规律,进一步建立了TIG 焊接头有限元等效模型。黄尊月等人[10]采用数值仿真计算对某飞行器叉形结构整体变形进行了模拟,结合数字图像相关技术、三维扫描方法,对焊接变形进行测量分析。王晨曦等人[11]基于动态拘束模拟法兰与水冷圈两道TIG焊的法兰变形情况,建立多场耦合分析模型,得到拘束刚度、拘束距离、初始拘束力以及拘束宽度4个因素对焊件的变形影响。

文中旨在通过仿真模拟手段,建立火箭贮箱侧壁法兰结构三维有限元模型,探究不同焊接起点与焊接顺序对2A14贮箱侧壁法兰结构打底盖面TIG焊接变形的影响,得到关键部位变形量,并对其分布规律进行了分析,进而优化焊接工艺。

1. 焊接有限元模型建立

1.1 几何建模与网格划分

根据2A14铝合金贮箱侧壁法兰结构的实际尺寸,采用三维建模软件建立1∶1几何模型并进行网格划分。采用疏密过渡的划分策略,对近焊缝区的网格进行细化,远离焊缝区的网格进行粗化,以兼顾计算的精度与效率。得到贮箱侧壁法兰结构TIG焊接网格模型及重要部位如图1所示。

1.2 焊接工艺方法与参数

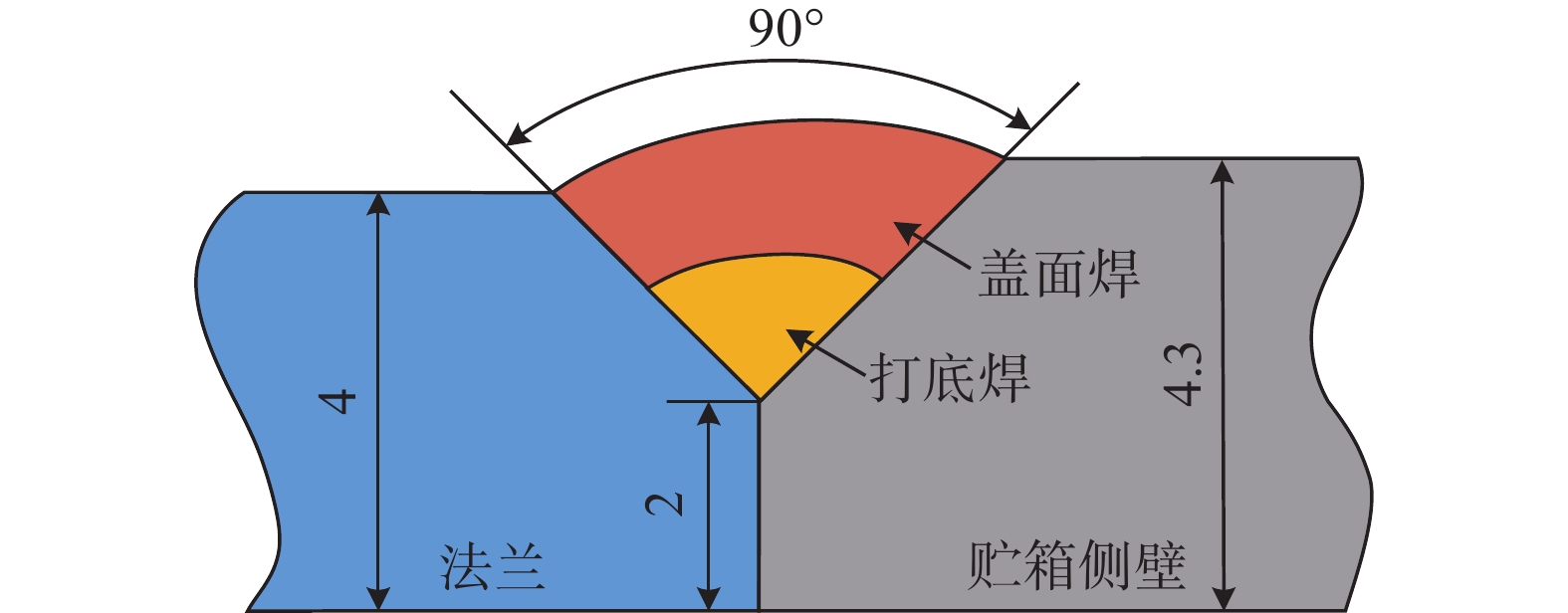

采用打底焊、盖面焊两道TIG焊对贮箱侧壁法兰进行焊接,其接头形式为90°坡口和2 mm钝边无间隙对接接头,如图2所示。焊接过程分为4个过程:打底焊、冷却、盖面焊、冷却,其焊接工艺参数为:打底焊焊接功率3 200 W,焊接速度3.0 mm/s;盖面焊焊接功率4 470 W,焊接速度1.67 mm/s。模拟过程中采用生死单元法设置坡口区域填充金属。为了校核焊接热源模型,焊接过程中,采用红外热像仪对焊接过程的温度进行检测。

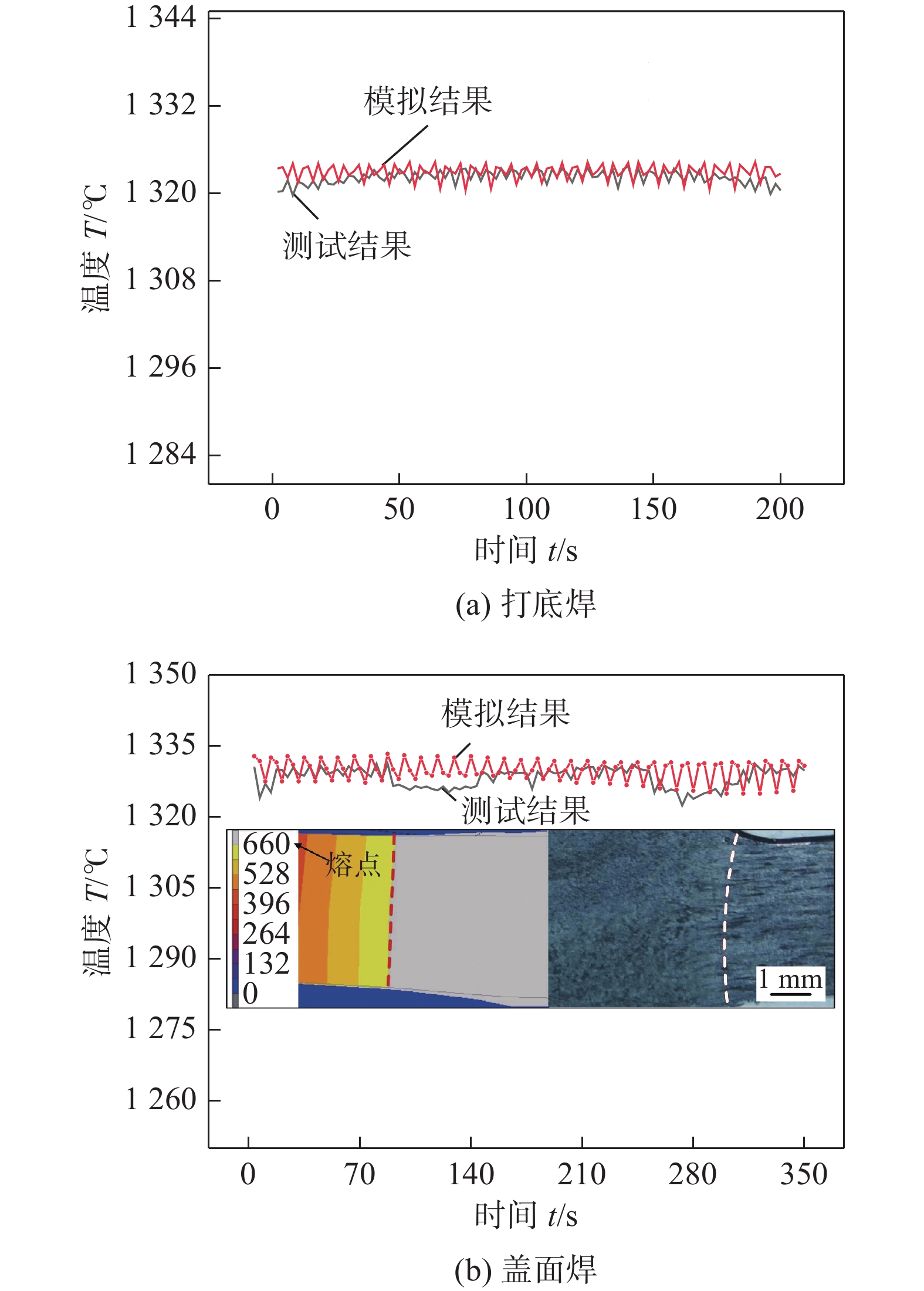

1.3 热源模型及校核

TIG焊实际焊接过程中,沿焊缝处的深宽比较大,且随着热源的移动,热源前后端热流分布不均。因此,文中选取双椭球体热源模型来模拟TIG焊接过程电弧的热输入情况。根据贮箱侧壁法兰结构TIG 焊接实际情况校核热源模型,将实际焊接过程中得到的红外测温结果与仿真求解得到的温度场进行验证,打底焊与盖面焊的最高温度对比如图3所示。同时,取盖面焊某一时刻对比模拟所得熔池与实际焊缝形貌,如图3(b)所示。仿真结果与试验结果吻合良好,说明双椭球体热源的热源模型能较好的模拟2A14铝合金贮箱侧壁法兰结构TIG焊的热效应。

2. 仿真结果及分析

2.1 打底焊焊接起点对焊接变形的影响

如图4所示,由于法兰处于贮箱侧壁非对称的位置,选择如图4(a)所示的处于特征位置的A,B,C,D 4个点作为焊接起点进行逆时针方向焊接研究。基于法兰结构的结构特征,文中选取A点和C点作为焊接起点。法兰密封槽的尺寸稳定性对后续工装极为重要,其变形量也是考虑的重要依据。图4(b)为不同焊接起点下法兰与密封槽的最大焊后变形量,法兰与密封槽的总体变形较小,其中以A点作为起点的情况变形量最小,法兰最大变形量为0.645 mm,密封槽最大变形量为0.224 mm,确定A点为打底焊的最优起点。

2.2 盖面焊焊接起点对焊接变形的影响

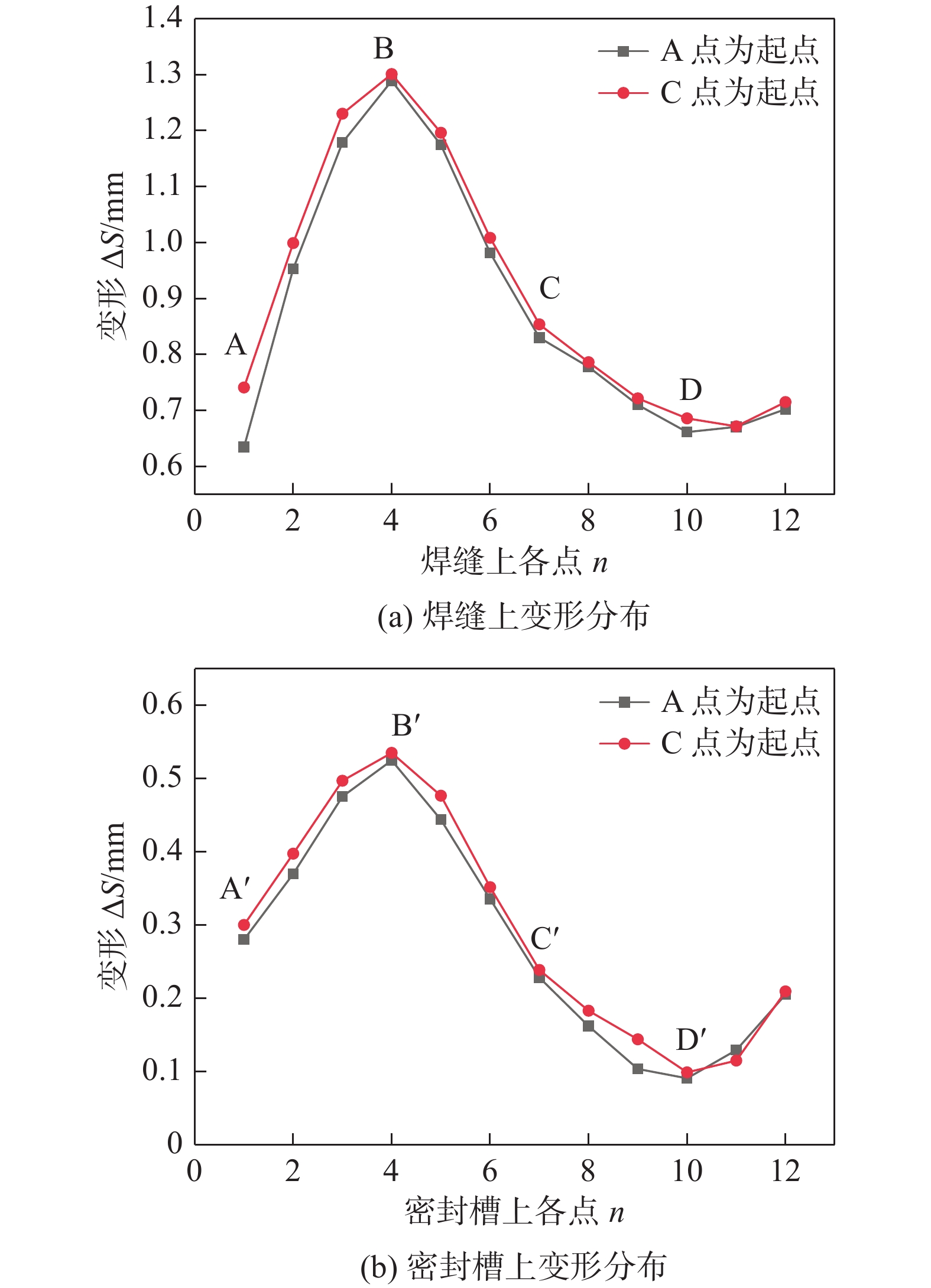

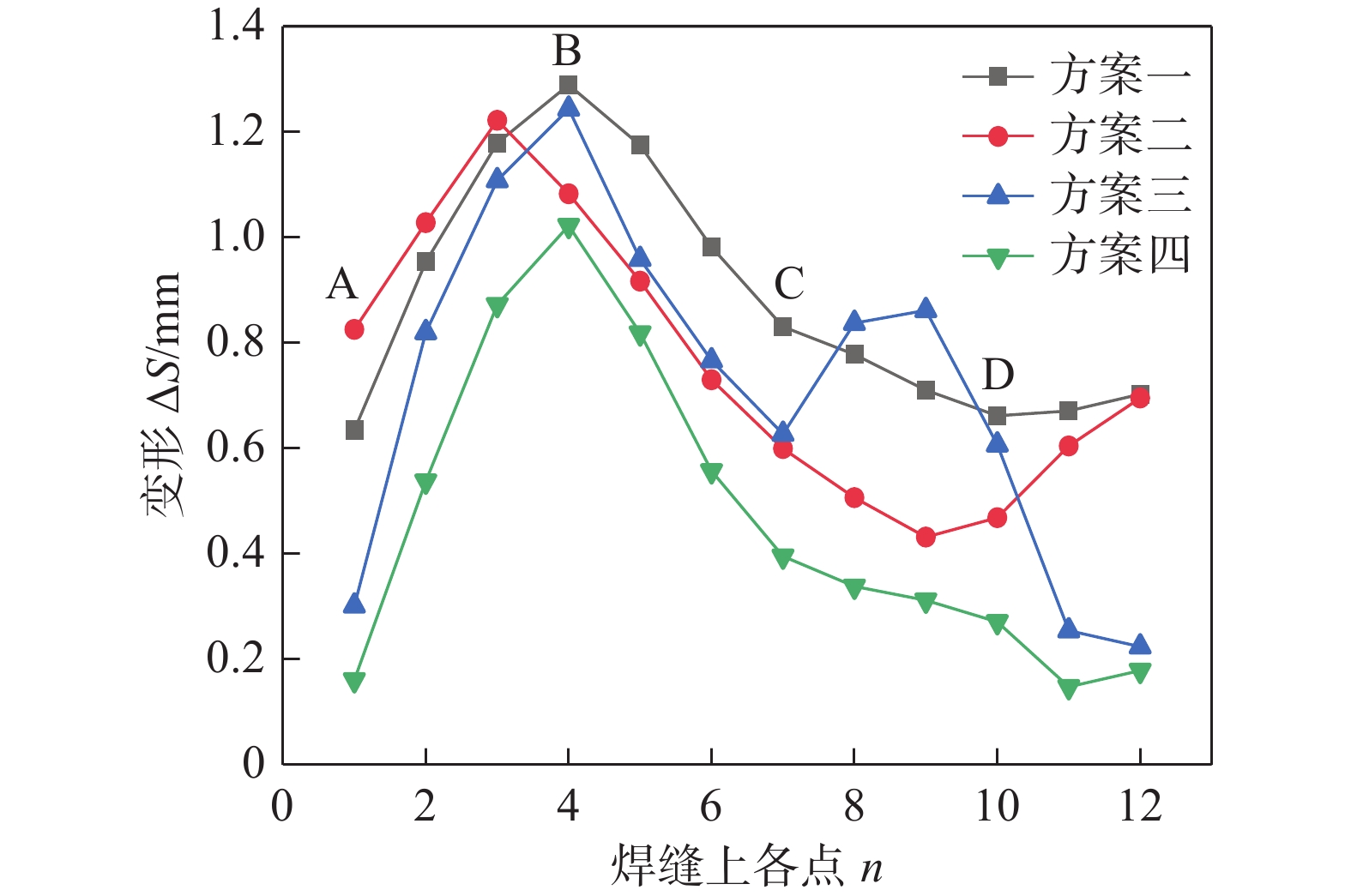

在打底焊为最优工艺,即A点为打底焊焊接起点的基础上,进行盖面焊的焊接起点优化。选择与上图4(a)相同的A,C 2点分别作为盖面焊焊接起始点,研究其变形量。如图5所示,取焊缝上等距的12个点,从A点开始逆时针观察各点变形情况,焊缝变形如图5(a)所示。不同盖面焊起点的焊缝变形均呈现先增大后减小的趋势,变形集中在B点附近,最大变形在1.3 mm左右。对比两种情况,以A点作为盖面焊起点的总体焊缝变形最小,其最大变形量为1.289 mm,最小变形量为0.635 mm。

图5(b)为不同盖面焊焊接起点法兰上密封槽内圈沿A'点逆时针方向的变形分布情况,其变形曲线类似正弦函数,趋势为先增大后减小再增大。在B'点处变形最大,约为0.5 mm左右;与B'点相对的D'点附近变形最小,仅有0.1 mm左右。对比两种起点情况,以A点为盖面焊焊接起点的密封槽变形量最小,其最大变形量为0.525 mm,最小变形量为0.091 mm。

综合焊缝变形及密封槽变形,确定A点为打底焊和盖面焊的焊接起点为最优起点。

2.3 焊接顺序优化

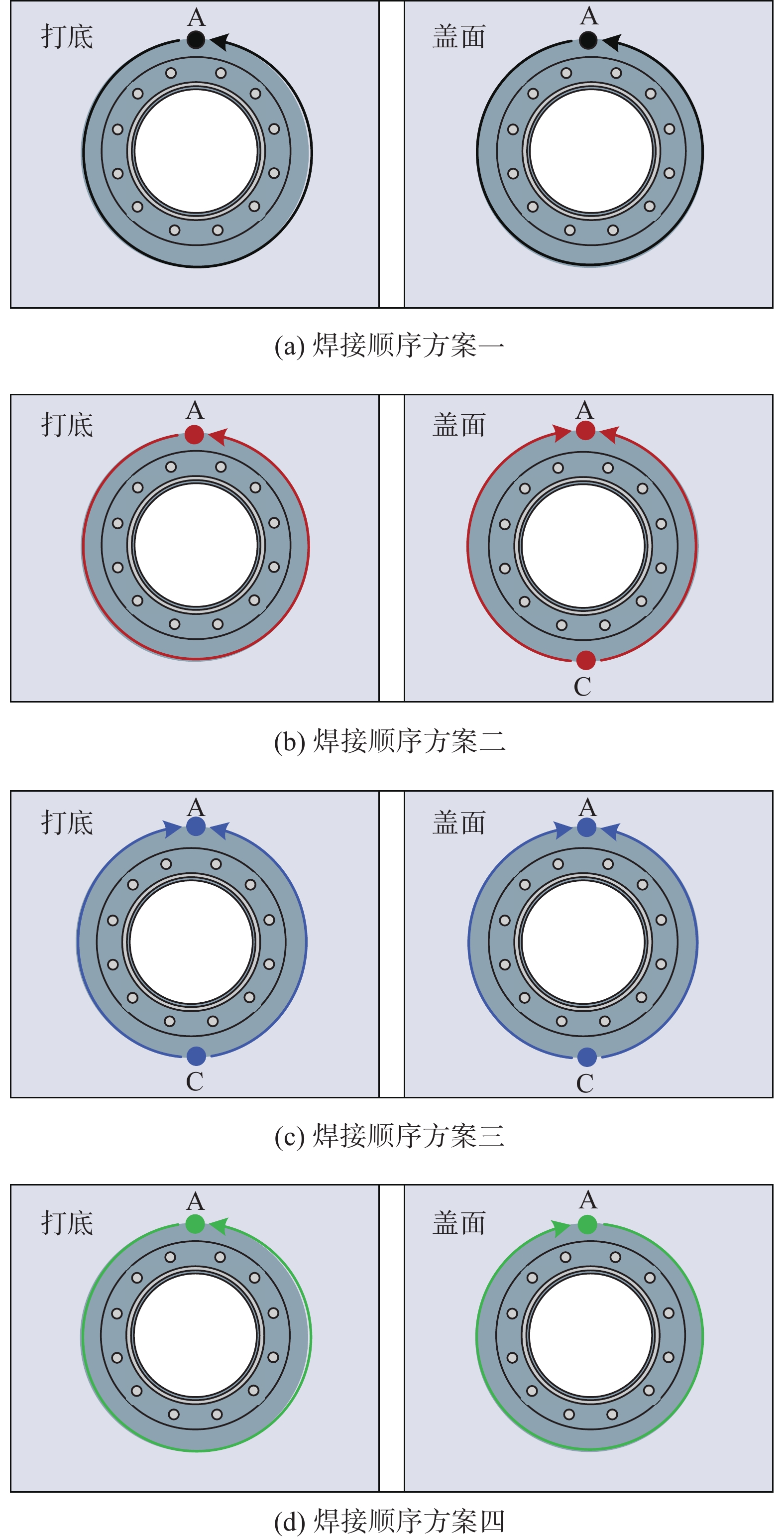

在上述最优焊接起点的模拟结果基础上,引入分段焊接及改变焊接方向进一步优化焊接顺序,并对其进行模拟分析,具体方案如图6所示。其中,方案一为打底盖面整段焊,方案二为盖面分段焊,方案三打底盖面分段焊,方案四为盖面反向焊。

图7为不同焊接顺序方案下的贮箱侧壁法兰结构TIG焊接仿真求解得到焊缝变形分布,从A点开始的变形大致呈现先增大后减小的趋势,在B点附近达到峰值,A点附近变形最小。对比图5(a)和图7,焊接顺序比焊接起点对变形的影响更为显著。其中方案四的变形明显小于其他方案,最大焊缝变形为1.022 mm,说明盖面焊时改变焊接方向能够有效地降低焊缝变形。

在实际工程应用中,密封槽的变形极为重要,图8为不同焊接顺序方案下密封槽头变形,密封槽形貌如图8(a)所示。图8(b)为方案一密封槽内外圈变形对比,内外圈的变形均较小,外圈变形略大于内圈变形,外圈最大变形为0.557 mm,内圈最大变形为0.525 mm,满足后续装配要求。变形曲线均呈现先升高再降低再升高的正弦函数趋势,B'点的变形量最大,D'点变形量最小,即密封槽左右变形相差较大,密封槽上下变形相近。图8(c)和图8(d)为各方案密封槽变形情况对比,四种方案的密封槽内外圈变形趋势相同,对比变形整体及峰值结果,方案四的密封槽变形量最小,最大变形为0.505 mm。这是由于盖面焊从打底焊终止点反向至起始点的热输入逐渐抵消打底焊的部分变形,同时盖面焊形成的变形也有所降低,使得密封槽整体变形显著减小。

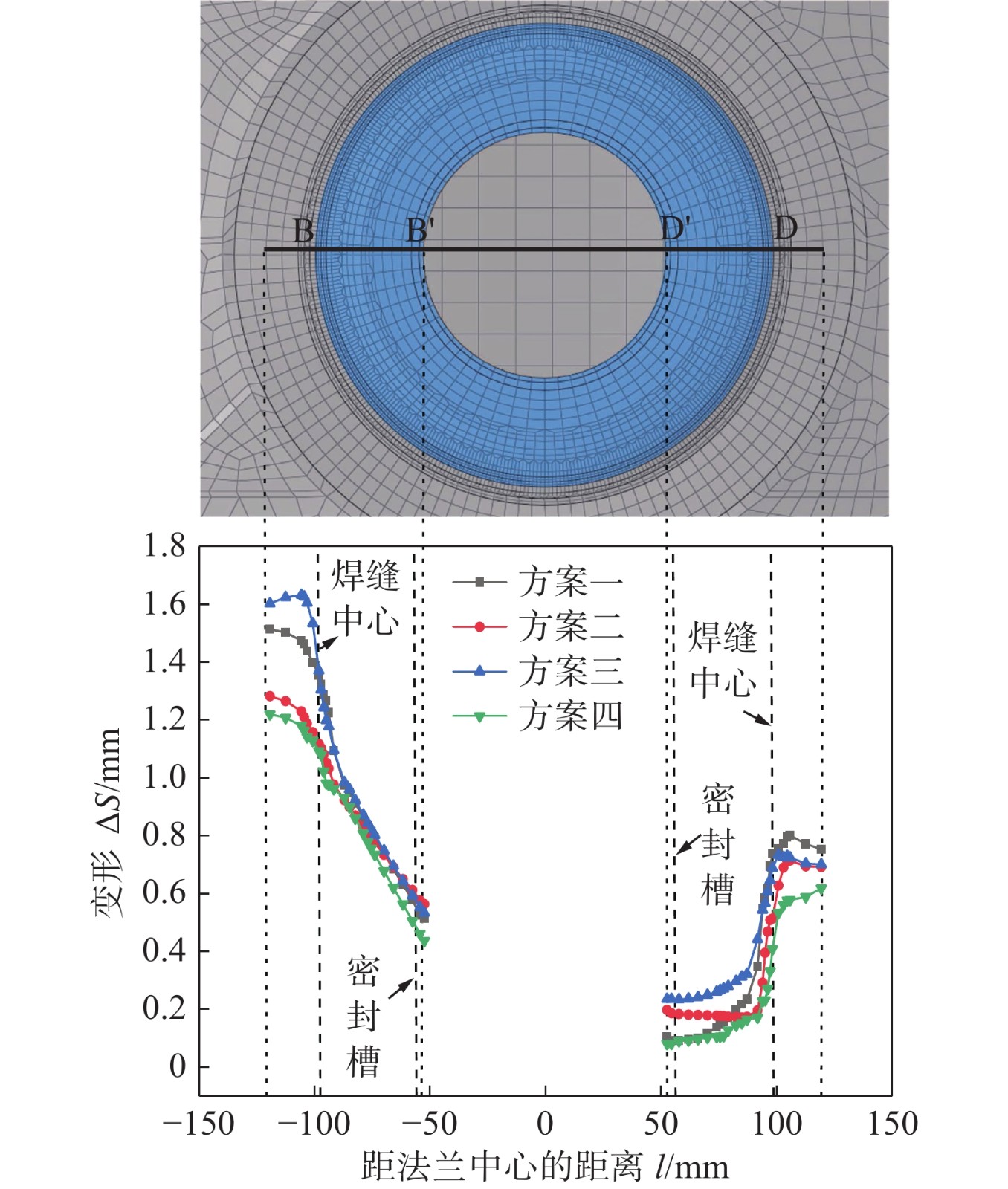

图9为贮箱侧壁法兰结构沿水平方向上的变形分布情况,密封槽至焊缝的变形逐渐增大。这是由于法兰属于环状结构,位移自由度较小,而密封槽位于远离焊缝的法兰上,变形量较小。B-B'侧的整体变形大于D-D'侧整体变形,密封槽的变形不均匀与壁板上加强筋左右不对称有关,冷却时左右横向收缩不同,随着装夹逐渐卸载,B侧收缩自由,而D侧收缩受加强筋阻碍较大,导致在焊缝左右两侧出现差异较大的变形。针对上述四种方案,方案四的整体变形量较小,变形更加均匀,B-B'侧最大变形不超过1.3 mm,D-D'侧最大变形不超过0.7 mm。

根据不同焊接顺序下的贮箱侧壁法兰结构焊接变形情况,盖面反向焊(方案四)能更好地控制焊接变形,得到的法兰、密封槽变形最小。

3. 结论

(1)焊接起点、焊接顺序对TIG焊接火箭贮箱侧壁法兰结构的整体焊后变形均有影响,改变焊接顺序对变形的影响更为显著。

(2)由模拟结果可得,打底焊及盖面焊的最优焊接起点均为A点,得到的法兰密封槽变形较小。

(3)不同方案下的仿真结果均显示,贮箱侧壁法兰TIG焊接模拟得到的焊后变形主要集中在焊缝区域,密封槽的变形量较小;焊缝与密封槽的焊接变形分布趋势相近,均在B(B')点出现变形峰值。

(4)贮箱侧壁法兰结构焊接顺序优化结果显示,在盖面反向焊(方案四)下,焊接变形分布较为均匀,焊缝、密封槽变形最小;其焊缝最大变形量为1.022 mm,密封槽最大变形量为0.505 mm。

-

[1] 李渊. 航天铝合金2A14焊接接头不均匀性研究[D]. 北京: 北京工业大学, 2018. [2] 王昊, 田新, 吴福迪, 等. 某运载火箭贮箱法兰密封结构拧紧力矩的量化[J]. 强度与环境, 2018, 45(1):32 − 38. [3] 杨志丹, 顾皞, 倪首军, 等. 铝合金薄壁板中心环缝焊接工艺研究[J]. 中国设备工程, 2018(21):191 − 192. [4] Gharib A R, Biglari F R, Shafaie M, et al. Experimental and numerical investigation of fixture time on distortion of welded part[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(1-4):1121 − 1131. doi: 10.1007/s00170-019-03874-0

[5] Tomasz K, Marek S, Jaromir M, et al. Numerical analysis of residual stresses and distortions in aluminum alloy welded joints[J]. Applied Mechanics and Materials, 2015, 4239:443 − 448.

[6] Prasad V V, Varghese V J, Suresh M R, et al. 3D simulation of residual stress developed during TIG welding of stainless steel pipes[J]. Procedia Technology, 2016, 24:364 − 371. doi: 10.1016/j.protcy.2016.05.049

[7] Huang H, Ma T N, Hashimoto T. Welding deformation and residual stresses in arc welded lap joints by modified iterative analysis[J]. Science and Technology of Welding and Joining, 2015, 20(7):571 − 577. doi: 10.1179/1362171815Y.0000000040

[8] Fu D F, Zhou C Q, Li C, et al. Effect of welding sequence on residual stress in thin-walled octagonal pipe-plate structure[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(3):657 − 664. doi: 10.1016/S1003-6326(14)63108-3

[9] 朱浩, 郭柱, 崔少朋, 等. 6063铝合金TIG焊接头的变形行为及等效模型[J]. 焊接学报, 2014, 35(7):67 − 71. [10] 黄尊月, 罗震, 敖三三, 等. 焊接顺序对某飞行器叉形结构焊接变形的影响[J]. 焊接学报, 2016, 37(8):31 − 34, 44. [11] 王晨曦, 汤文成. 基于动态拘束的法兰片焊接变形数值模拟[J]. 焊接学报, 2020, 41(12):67 − 73. -

期刊类型引用(2)

1. 任成龙. 激光切割工艺对焊接残余应力预测精度影响. 焊接技术. 2025(02): 75-78 .  百度学术

百度学术

2. 万骏,于静,吴俊,唐冰冰,王旭琴. 大型铝合金骨架焊接变形控制研究. 机械制造文摘(焊接分册). 2024(05): 31-35 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: