Welding process of rotor support in Wudongde Left Bank Hydropower Station

-

摘要:

乌东德左岸电站转子支架采用弱约束对称焊接工艺,打破了水电史上转子支架约束焊接工艺的传统,其主要特点是取消了添加和割除骑马板的工序。采用该焊接工艺可缩短焊接工期,降低焊缝内应力,提升转子支架焊接质量。文中归纳总结了乌东德左岸电站圆盘式转子支架弱约束对称焊接工艺的控制方法,重点分析了焊接过程中转子支架各特征部位变化趋势和焊接质量控制的工艺措施,对大型圆盘式转子支架弱约束对称焊接工艺的控制提供科学依据。

Abstract:The rotor support of Wudongde Left Bank Hydropower Station adopted weak-constraint symmetrical welding process, which breaked the tradition of rotor support-bound welding process in the history of hydropower, and its main feature was that welding and cutting of horse riding boards were cancelled. The welding process could shorten welding period, reduce internal stress of weld, and improve welding quality of rotor bracket. The control method of weak constraint symmetrical welding process of disc rotor support in the Wudongde Left Bank Hydropower Station was summarized in the paper, and the trend of changes in the characteristics of rotor support during welding and process measures of welding quality control were analyzed, which provided scientific basis for the control of weak constraint symmetrical welding process of large disc rotor support in the future.

-

Keywords:

- weak-constraint /

- symmetrical welding /

- rotor support /

- deformation control

-

0. 前言

乌东德水电站位于云南省禄劝县和四川省会东县交界,是实施“西电东送”的国家重大工程,电站共安装12台单机容量85万千瓦水轮发电机组,总装机容量1 020万千瓦,是中国第四座、世界第七座跨入千万千瓦级行列的巨型水电站。为了将乌东德机组打造为精品机组,各相关单位从设计、制造、安装各环节对机组质量进行优化。其中,转子支架焊缝较长、板材厚度较厚、焊缝温度变化不均匀等因素对转子支架焊接不利。为防止转子支架焊缝发生角变形,或者各结构焊缝内应力不均匀导致转子支架焊后外观尺寸收缩不均匀,焊缝开裂等缺陷。转子支架焊接过程中,一般会使用骑马板对焊缝两侧板材进行约束,此焊接工艺在水轮发电机组转子支架焊接方面得到广泛应用,在溪洛渡电站、向家坝电站、三峡电站转子支架焊接过程中,转子支架焊后施工单位自检,焊缝无损检测通过率稳定在95%~98%,返修后能100%通过无损检测。但添加骑马板存在2个缺点:一是会导致焊缝冷却后存在较大内应力;二是骑马板添加和割除工序延长了转子支架焊接工期。为了保证转子支架焊接质量及缩短转子支架焊接工期,各参建方结合转子支架结构特点决定取消骑马板。转子支架焊缝采用X形坡口,焊接过程中,施焊人员对称分布。结合焊接工艺特点,乌东德转子支架焊接工艺命名为转子支架弱约束对称焊接工艺。明显缩短了转子支架焊接工期,降低了焊缝内应力,提升了转子支架焊接质量,同时也打破了转子支架焊接工艺的传统,但这一焊接工艺对同时施焊人员的焊接要求相对较高,要求施焊人员焊接速度基本一致。

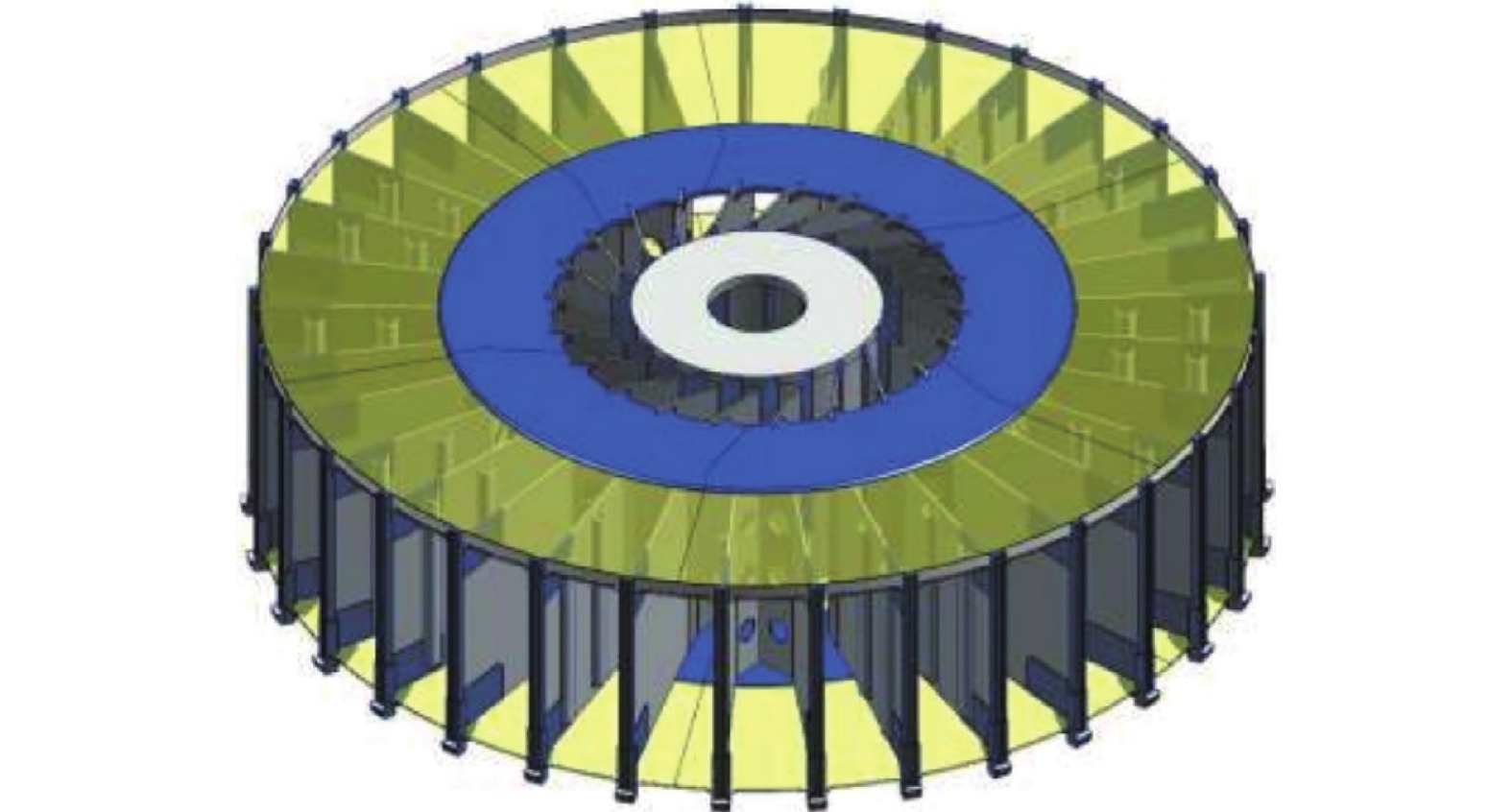

1. 转子支架结构介绍

转子支架为圆盘式,由1个圆盘中心体、6块(5大1小)转子支臂现场组焊而成,其结构如图1所示。转子中心体整件到货,高度3 930 mm,质量约97.3 t。大支臂单件质量约60.7 t,小支臂单件质量约30.3 t。转子支架大立筋共33条,其半径为7 598 mm,弦距1 444 mm,位于转子支架径向焊缝两侧大立筋为活立筋,用于监测转子支架焊接变形。现场对转子支架组装。保证中心体水平度0.02 mm/m,转子上下法兰同心度0.03 mm,径向垂直度±3 mm。

1.1 中心体就位调整

清洗、检查转子中心体各机加工面,保证各表面干净和无高点,并对下法兰及销钉孔进行涂油防锈处理。将转子中心体吊至支撑上,测量中心体上法兰面水平,采用在中心体与支撑之间加垫或调整支撑底部楔子板的方法,调整中心体上法兰面的水平,确保中心体与支撑把紧后上法兰水平不大于0.02 mm/m。校验中心体上法兰的水平及上、下法兰止口同心度并记录。

1.2 转子支臂挂装

打磨中心体、支臂坡口焊缝表面100 mm范围内的油漆,漏出金属光泽后,母材做PT检查,如有缺陷用打磨的方式清除。按图纸支撑布置图摆放转子支架支撑[1],全面检查转子中心体与转子支臂及转子各支臂之间把合块的组合面,清洗把合螺栓及销钉。根据制造厂内的预装标记,逐一挂装转子支臂。检查调整各支臂大立筋半径与弦距,并依次打紧各把合螺栓,顶紧各支臂及挂钩下部支撑。检查分瓣面间隙、错牙。转子支架各大立筋焊接前半径、合缝处弦距、挂钩与中心体下法兰高程差及立筋周向、径向垂直度[2]。

2. 转子支架焊接工艺及流程

2.1 焊接工艺参数控制

根据焊缝坡口形式及材质,选择合适的焊接电流、电弧电压及焊接速度等焊接工艺参数,可以减小焊接应力,提升焊接质量。热输入过小时,冷却速度快,容易得到马氏体组织,焊接接头会淬硬;而热输入过大时,焊缝过热区尺寸变大,冷却速度慢,接头晶粒会长大,产生魏氏体等粗大组织,易脆化[3]。结合转子支架特点,焊接工艺参数按表1、表2进行控制。

表 1 转子支架焊接工艺参数焊接位置 焊条 焊条直径

d/mm焊接电流

I/A电弧电压

U/V平焊/横焊 E8015-G 4.0 120~200 23~28 3.2 110~180 23~26 仰焊/立焊 E8015-G 4.0 100~160 22~26 3.2 90~150 22~26 表 2 焊缝预热焊缝 母材 母材厚度 b/mm 预热温度 T/℃ 支臂筋板立缝 S460Q 50 80~100 支臂内侧径向缝 S550Q 100 80~100 支臂外侧径向缝 Q345D+N 40 80~100 2.2 焊接工序

2.2.1 焊前准备

在焊缝端部安装引、熄弧板,保证焊缝端部的内部质量;焊前在转子支架各参数测量点处做好标记,确保每次测量点一致[4];对焊缝间隙进行检查,焊缝间隙大于5 mm时,在清根侧进行堆焊处理,坡口角度过小时,进行打磨修正。

2.2.2 焊接顺序

先进行定位焊,待温度降至室温测量转子支架参数,分析测量尺寸,进行支臂筋板与中心体间立缝焊接,再进行支臂间环板径向缝焊接(环板焊接,先厚板再薄板),焊缝每完成25%,进行一次外观监测,分析外观尺寸,继续焊接。

2.2.3 定位焊

加热温度达到80~100 ℃后,加热板调成保温模式,开始焊接。定位焊厚度为10~15 mm、层数不少于2层,定位焊焊缝长度为60~80 mm、间距为300~400 mm,每道焊缝焊完必须锤击消除应力。

2.2.4 正式焊接

立缝焊接。立缝共计22条,分别编号1~22号,安排11名焊工圆周对称、同步焊接。先焊单数焊缝正缝侧(大坡口侧),当焊接厚度达到15 mm左右,停止焊接,将焊缝加热至250 ℃保温4 h后自然冷却,冷却至室温,对单号背缝清根、刨缝、打磨,MT探伤合格[5],测量转子支架外观尺寸,对双号焊缝进行焊接,焊接工艺与单号焊缝一致。正缝焊接完成,对单号焊缝背缝(小坡口侧)进行焊接,焊接厚度达到焊缝厚度2/3左右,停止焊接,将焊缝加热至250 ℃保温4 h后自然冷却,割除立缝把合块,测量转子支架外观尺寸。焊接过程需根据转子支架外观尺寸,对正缝、背缝进行分段跳焊或退步焊[6],此时分段可延长,减少分段数,直至填满缝深,最终进行盖面焊。

支臂环板径向焊缝焊接。径向缝为12条,安排12名焊工焊接,沿圆周对称分布施焊,要求上下对称、同步焊接。外环板焊量大于15 mm,内环板焊量大于30 mm,停止焊接。将焊缝加热至250 ℃保温4 h后自然冷却。对背缝清根、刨缝打磨,MT检测合格,测量转子支架外观尺寸。对上下环背缝进行焊接,焊接控制工艺与正缝焊接控制一致,背缝焊后达到2/3焊接厚度,割除径向缝把合块,剩余焊缝根据转子支架外观参数双面交替焊接,直至焊完。

2.3 焊接数据分析

转子支架大立筋周向及径向均预留有6 mm加工余量,测量分析活立筋垂直度,选取合适的焊接顺序,确保转子支架焊接完成,大立筋具有足够加工余量。同一瓣转子支架大立筋基本同步变化,因此在对转子支架进行外观监测过程中,选取组合缝两侧大立筋(活立筋)进行监测。

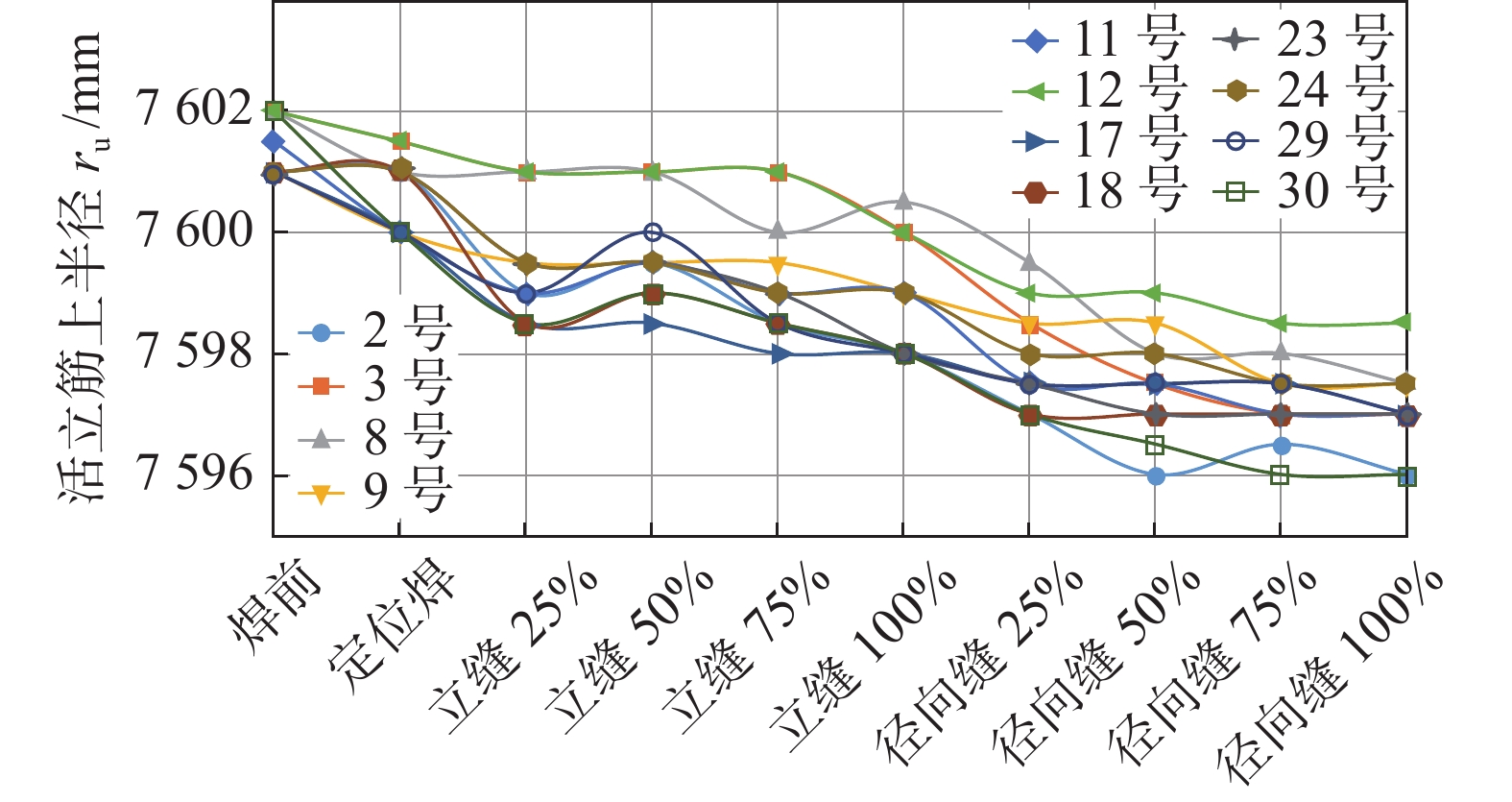

图2为活立筋上半径变化趋势。大立筋上半径收缩主要集中在焊前至立缝25%焊接阶段和立缝100%焊接至横缝50%焊接阶段,2个阶段大立筋上半径平均收缩量达到4.3 mm,接近整个焊接阶段大立筋上半径平均收缩量4.58 mm。

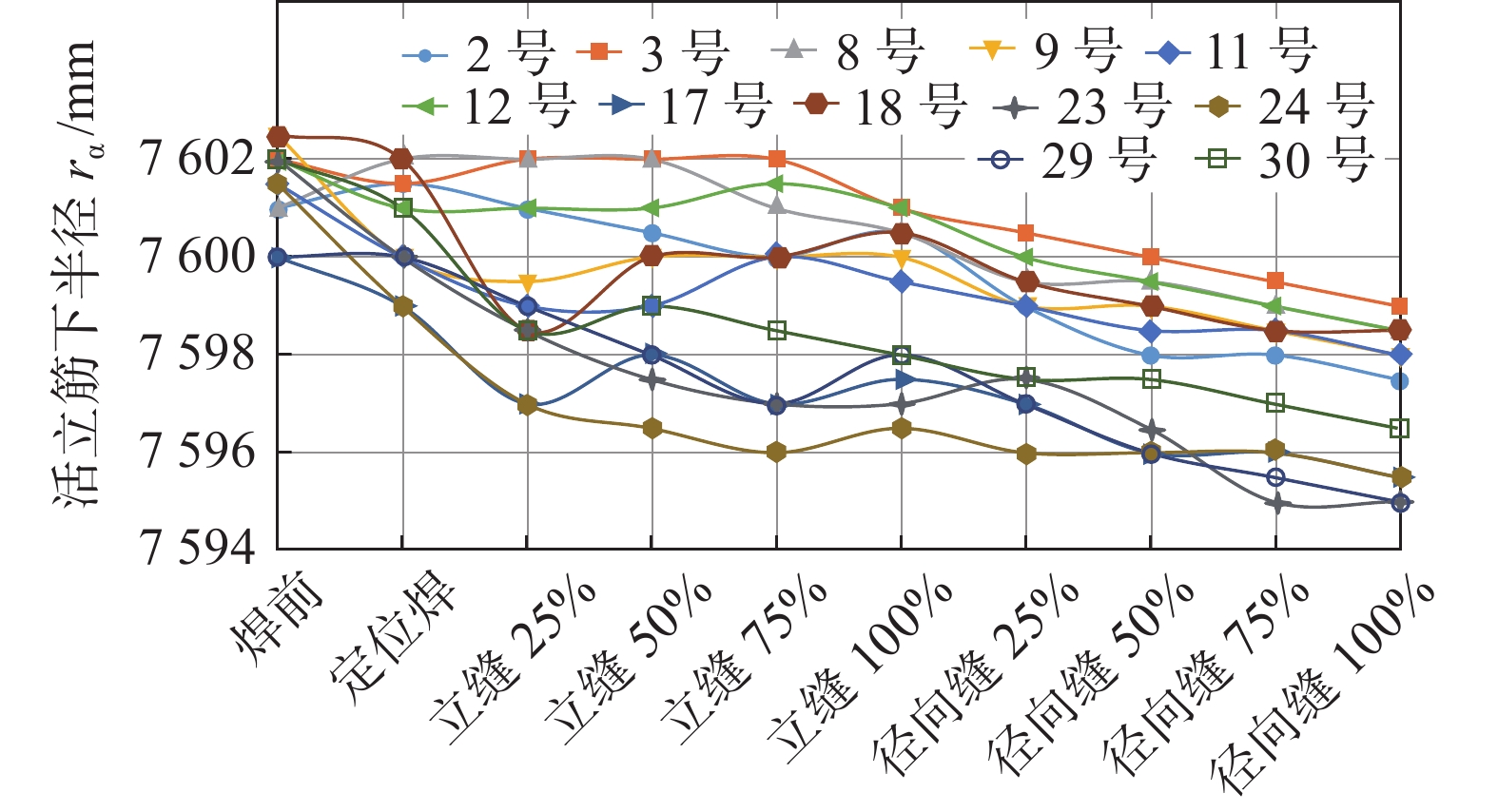

图3为活立筋下半径变化趋势。大立筋下半径收缩主要集中在焊前至立缝25%焊接和横缝焊接全过程,其中横缝焊接过程,平均每完成横缝25%焊接量,下半径收缩0.5 mm,整个焊接过程大立筋下半径平均收缩量为3.8 mm。

上、下半径变化趋势差异较大的原因与转子支架特点相关,其中转子支架焊接阶段除活立筋外,其余大立筋中间均有挡风板,挡风板在一定程度上增加了转子下环板刚性;此外,转子下环板和大立筋挂钩下部均有支墩。焊接过程中,转子下环板和大立筋挂钩与支墩间存在摩擦力,摩擦力在一定程度上限制了大立筋下半径的缩小。

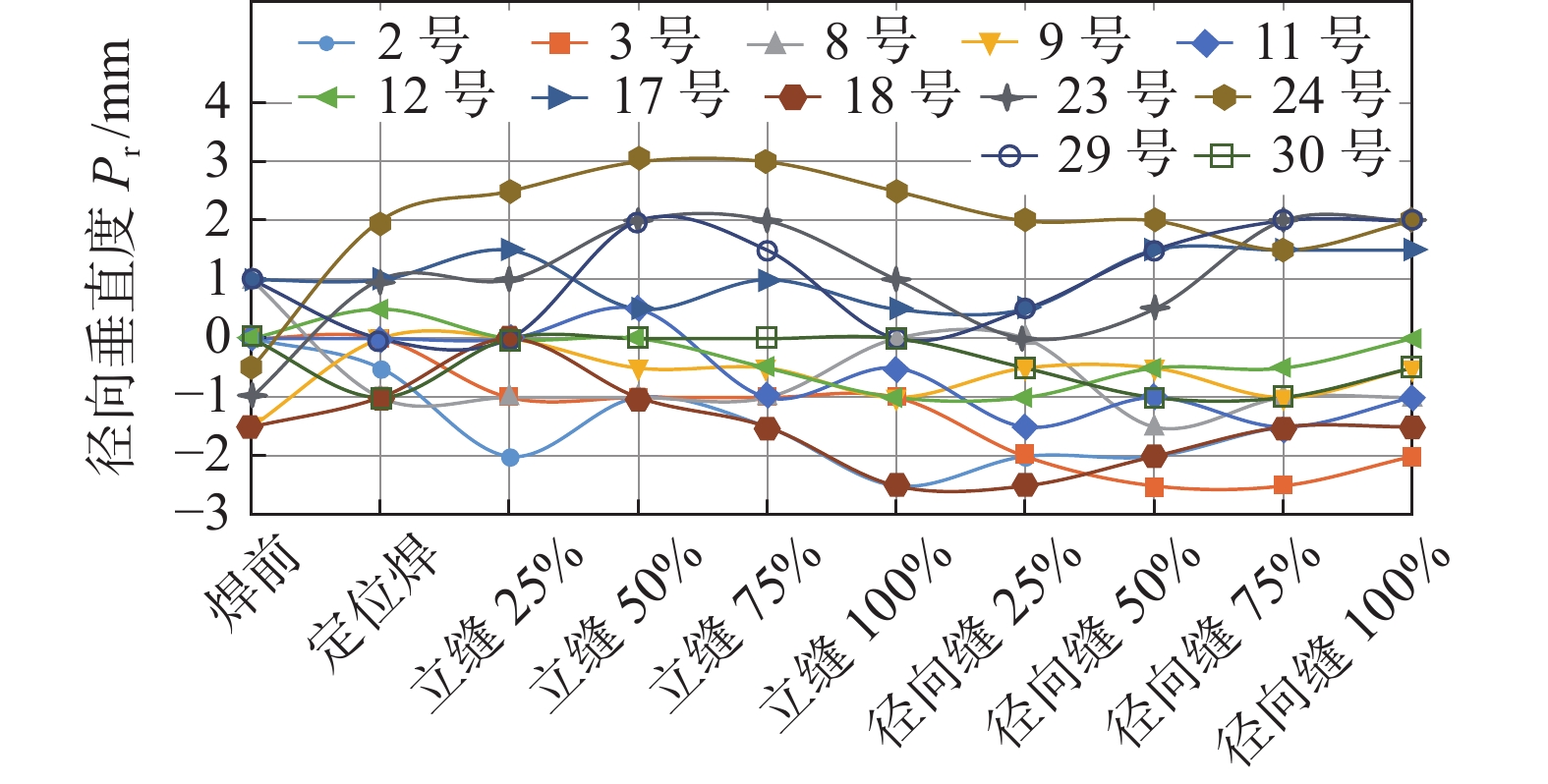

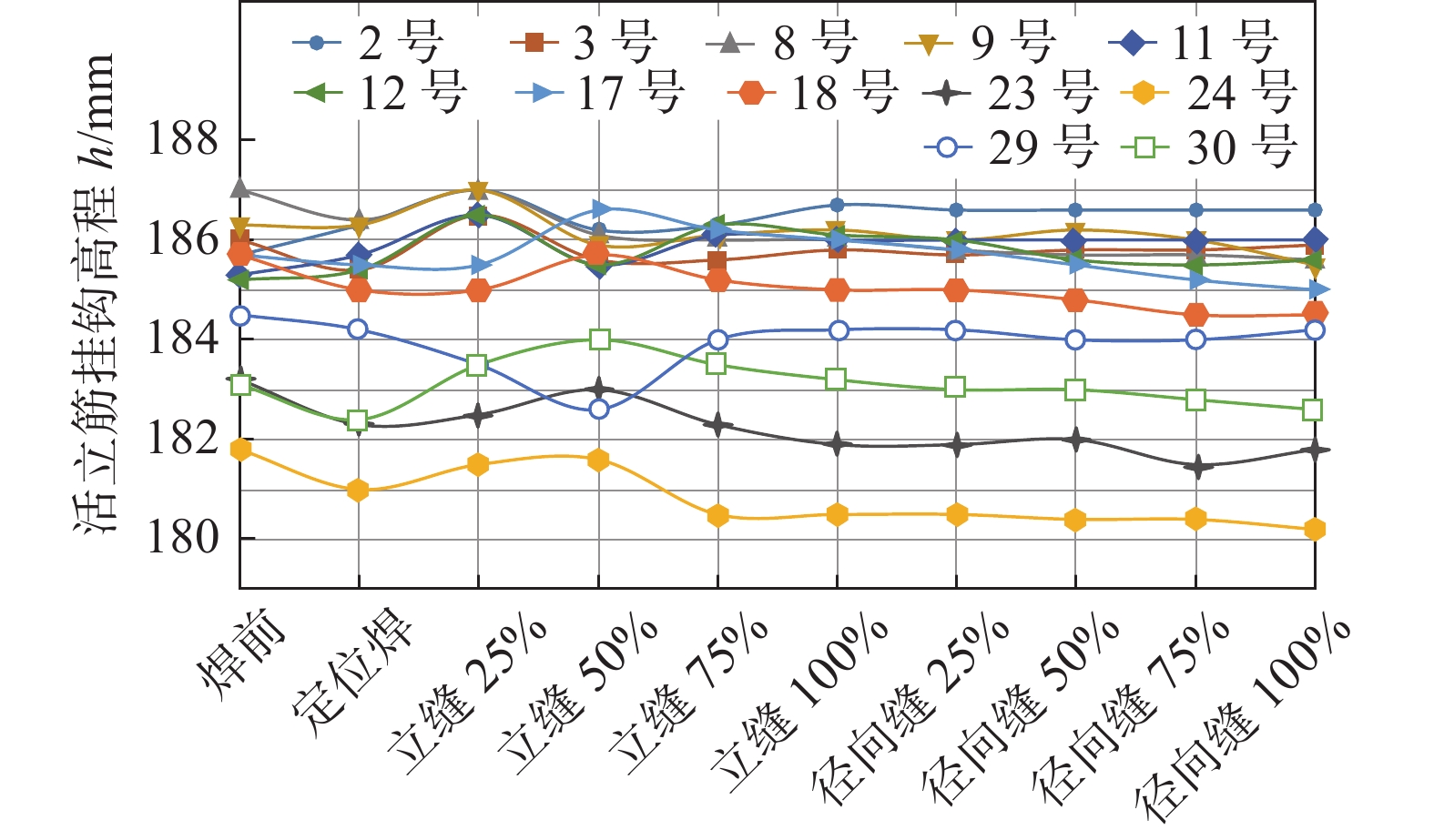

图4为立筋径向垂直度变化趋势。图5为活立筋挂钩高程变化趋势。整体来讲,大立筋径向垂直度及大立筋挂钩高程均在一定范围内波动,与焊接量关系不是很密切。

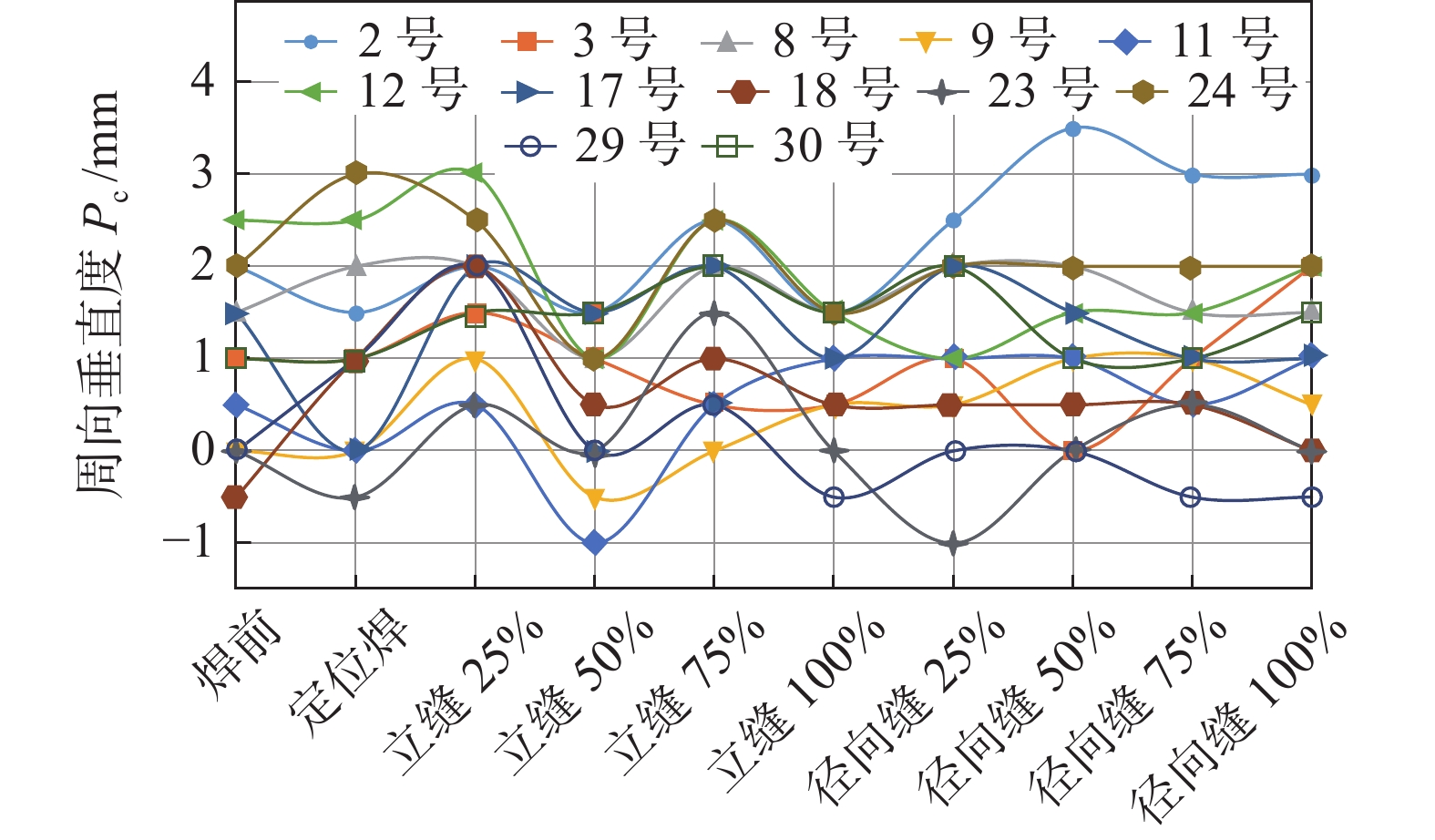

图6为活立筋周向垂直度变化趋势。大立筋周向垂直度在立缝焊接过程中存在明显的正弦规律,大立筋周向垂直度在大立筋焊接过程中相对好控制,其中2号、3号、23号和24号大立筋在横缝焊接过程中周向垂直度存在较大波动,且2号和3号、23号和24号波动方向相反。其余大立筋周向垂直度在横缝焊接过程中变化不大。查看现场记录,2号与3号大立筋间下环板间隙7~12 mm,23号与24号大立筋间上环板间隙8~11 mm,均大于平均值5 mm,说明环板间隙较大是导致横缝焊接过程中大立筋周向垂直度变化的主要原因。

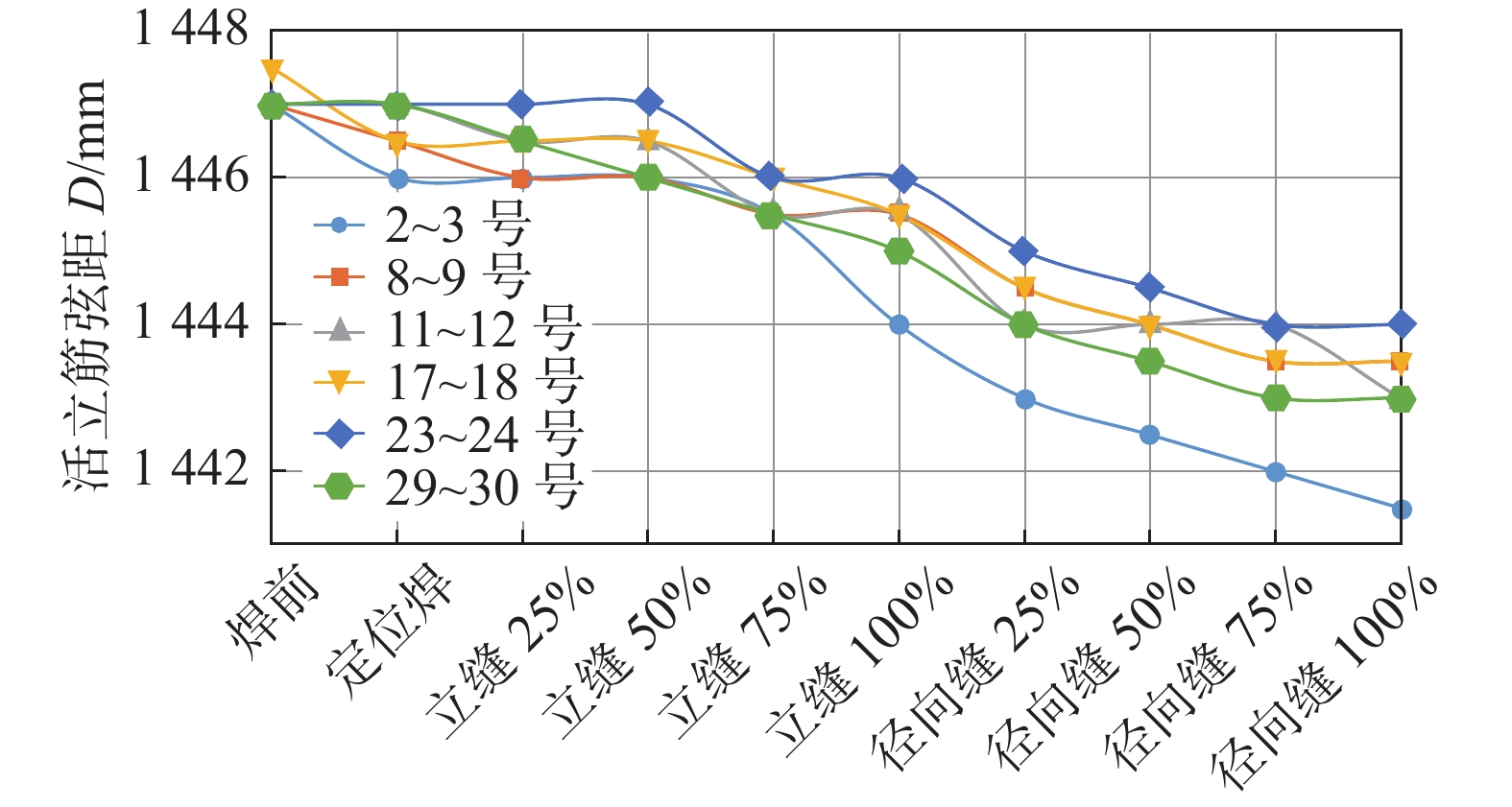

图7为活立筋弦距变化趋势。大立筋弦距收缩主要集中在定位焊及横缝焊接过程中,其中因2号与3号大立筋下环板间隙较大,大立筋弦距在横缝焊接过程中收缩量为5.5 mm,弦距平均达4.08 mm。

综上所述,转子焊接过程中,需要重点对大立筋上、下半径及周向垂直度进行监测,同时也要对焊缝间隙大的部位进行处理,避免焊缝收缩不均匀。

3. 焊接质量控制

焊条在使用前必须经350~400 ℃烘烤1~2 h,烘干后的焊条应保存在100~150 ℃的恒温箱内,随用随取,焊工应备有焊条保温筒,焊条在保温筒内存放超过4 h应重新烘烤,反复烘烤次数不应超过2次。焊接作业过程中,严禁焊工手持2根以上焊条。施工现场设置专门的焊条管理员,负责焊条的保管、烘干、发放和回收,并作好详细的记录[7]。

预热前确保加热板与焊缝紧密贴合,预热时确保各焊缝温度同步上升,单条焊缝温差(测点位于加热板焊缝侧相同距离)不大于15 ℃,各加热焊缝平均温差不大于15 ℃。焊接过程中,必须每隔15 min测量记录一次温度,控制层间温度不超过200 ℃。焊接完成加热到250 ℃保温4 h消氢[8]。打底焊及盖面焊使用ϕ3.2 mm焊条,其余使用ϕ4.0 mm焊条,除打底焊3层及盖面焊缝,其余每一道焊缝焊后必须立即锤击消除应力[9]。立缝、径向缝前50%焊接分11段进行分段跳焊或者进行退步焊。后50%可分11段或5段。

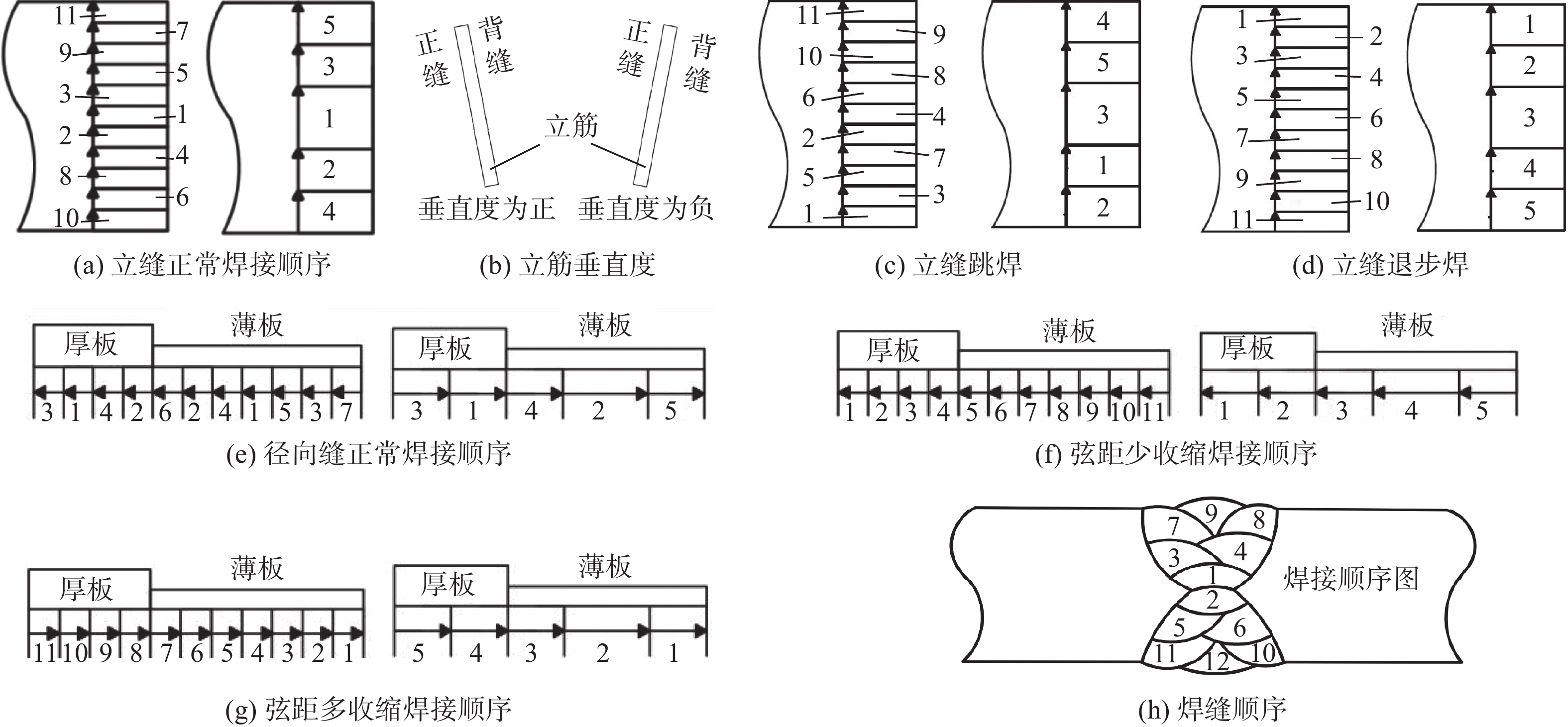

立缝焊接控制,立缝禁止从上往下进行焊接。除盖面焊外,所有焊缝必须分段进行。立缝正常焊接采用图8a焊接顺序。如图8b所示,当立筋垂直度为正,希望立筋垂直度减小时,对立筋正缝使用图8c的焊接顺序,或对背缝使用图8d的焊接顺序。当立筋垂直度为负,希望立筋垂直度变大时,对立筋正缝使用图8d的焊接顺序,对立筋背缝使用图8c的焊接顺序。径向缝正常采用图8e的焊接顺序,希望弦距收缩更多时采用图8g的焊接顺序,希望减小弦距收缩量时,采用图8f的焊接顺序,焊缝顺序如图8h所示。

4. 结论

(1)乌东德左岸水电站6台机组转子支架焊后外观尺寸满足精品要求,各结构焊缝未发生角变形,焊缝自检过程中,无损检测通过率达99%~100%,较三峡电站、溪洛渡电站、向家坝电站首次自检通过率(95%~98%)优秀。弱约束对称焊接工艺焊缝厚度大于40 mm时预热80~100 ℃,焊缝层间温度小于200 ℃,加热到250 ℃保温4 h消氢,采用跳焊、退步焊,转子支架外观尺寸定期监测等控制措施,完全能够满足生产需求。

(2)乌东德转子支架弱约束焊接工艺与传统转子支架约束焊接工艺相比,有以下2点不同:一是取消了骑马板添加和割除的工序;二是焊接人员尽可能对称施焊。乌东德弱约束对称焊接工艺较传统焊接工艺存在以下优缺点:焊接工期短,焊缝内应力较小,焊缝收缩更均匀,要求施焊人员对称施焊,且焊接速度尽量一致,现场焊接过程中,对焊缝温度控制要求较高。

-

表 1 转子支架焊接工艺参数

焊接位置 焊条 焊条直径

d/mm焊接电流

I/A电弧电压

U/V平焊/横焊 E8015-G 4.0 120~200 23~28 3.2 110~180 23~26 仰焊/立焊 E8015-G 4.0 100~160 22~26 3.2 90~150 22~26 表 2 焊缝预热

焊缝 母材 母材厚度 b/mm 预热温度 T/℃ 支臂筋板立缝 S460Q 50 80~100 支臂内侧径向缝 S550Q 100 80~100 支臂外侧径向缝 Q345D+N 40 80~100 -

[1] 刘元娇. 三峡左岸电站水轮发电机转子支架焊接质量控制[C]//天津: 天津市电机工程学会2007年学术年会, 2007: 5−10 [2] 李效光, 郑满军, 闵翠英. 大型立式水轮发电机斜元件结构转子支架焊接变形控制[J]. 大电机技术, 2012(6):36 − 39. doi: 10.3969/j.issn.1000-3983.2012.06.010 [3] 汤忖江, 安同邦, 彭云, 等. Mo对690 MPa低合金高强钢熔敷金属力学性能的影响[J]. 焊接, 2022(2):18 − 25, 38. [4] 胡宝玉, 罗进, 崔鑫. 西霞院水电站2号机转子现场组焊工艺控制[J]. 人民黄河, 2009(10):45 − 47. doi: 10.3969/j.issn.1000-1379.2009.10.024 [5] 张全顺. 大型圆盘式转子支架焊接工艺研究[J]. 电站系统工程, 2012(3):75 − 76. doi: 10.3969/j.issn.1005-006X.2012.03.032 [6] 吕玉忠, 程仕伟. 浅谈转子支架焊接变形监控及主立筋垂直度控制[J]. 四川水力发电, 2012, 31(5):15 − 18. doi: 10.3969/j.issn.1001-2184.2012.05.005 [7] 李国亚, 盖斐. 大型水轮发电机组转子支架焊接质量控制[C]//长沙: 第二次全国水电站机电技术学术讨论会, 2016: 117−120. [8] 张洋, 孙浩, 张接冠. 浅析消除焊接残余应力的焊接措施[J]. 城市建设理论研究(电子版), 2012(23):1 − 3. [9] 薛翠翠, 李振岗, 张建勋. 焊后消氢处理工艺对高强钢焊接残余应力的影响[J]. 焊管, 2013(10):22 − 25. doi: 10.3969/j.issn.1001-3938.2013.10.007 -

期刊类型引用(1)

1. 李明伟,雷进波,于莉莉,吴建忠,周长安. 丰宁抽水蓄能电站蜗壳WDB620D钢GMAW工艺评定及生产应用. 焊接. 2024(03): 76-80 .  本站查看

本站查看

其他类型引用(0)

下载:

下载: