Investigation of radiographic inspection suspected linear defects in a narrow gap welding of nuclear power plant

-

摘要:

为探究核电厂主管道窄间隙焊缝射线检验出现的疑似线性缺陷的产生机理,采用扫描电镜、原子探针等方法分析了存在疑似线性缺陷的焊缝微观组织与显微硬度,讨论了显微组织中的微细孔隙形成原因,并采用孔隙率表征了微细孔隙分布。研究表明,疑似线性缺陷不是真正的焊接缺陷,存在疑似线性缺陷的焊缝组织均由奥氏体与δ铁素体构成,不同区域的δ铁素体含量基本相同,存在疑似线性缺陷的焊缝的孔隙率为0.06%,高于无疑似线性缺陷区域的0.03%。显微组织中微细孔隙率的差异是导致疑似线性缺陷产生的主要原因,但孔隙率的差异不影响焊缝的显微硬度分布。该研究为类似射线检验出现的疑似线性缺陷提供了评判新思路。

Abstract:In order to investigate mechanism of suspected linear defects indication in radiographic inspection of narrow gap welds in a nuclear power plant, microstructure and micro-hardness of the welds with suspected linear defects were studied by means of scanning electron microscopy and atomic probe. Causes of formation of micro-pores in microstructure were discussed, and distribution of micro-pores was characterized by porosity rate. The results showed that suspected linear defects were not true welding defects. Microstructure of the welds with suspected linear defects was austenite matrix and δ ferrite, and δ ferrite content was the same in different regions. Porosity rate of weld with suspected linear defects was about 0.06%, higher than that of the zone without suspected linear defects, 0.03%. Therefore, difference of porosity rate in microstructure was the main reason for suspected linear defects in radiographic inspection, and the difference did not affect microhardness. This study provided a new way to evaluate suspected linear defects in radiographic inspection.

-

0. 前言

压水堆核电厂主管道是连接压力容器、主泵和蒸汽发生器的关键设备,是一回路系统承压边界的重要组成部分[1],其安装质量对于反应堆的安全运行起着重要保障作用。主管道厚度一般为60~90 mm,材质为奥氏体不锈钢。窄间隙钨极氩弧自动焊技术由于焊接效率高、质量稳定、经济性好,已经广泛应用于压水堆核电站主管道的焊接安装过程中[2]。在主管道焊接安装过程中,射线检验技术是主管道焊接质量检验的主要手段,但是在国内多个核电项目主管道窄间隙焊接检验过程中发现,焊缝的部分射线检验(RT)底片上常出现疑似缺陷的显示,且主要以黑色线性显示特征居多[3 − 4]。这类显示已经被研究和讨论,但是对于疑似线性缺陷的产生原因不完全相同[5 − 8]。这类异常显示多在主管道正式焊接安装过程中发现,由于无法对正式管道进行破坏性检验,限制了对此问题的深入分析和研究,影响了对异常显示的评判与处理。因此,对疑似线性缺陷的产生原因进行分析,研究其产生的机理,准确评价主管道窄间隙焊缝射线底片,评估主管道的安装质量具有重要意义。

该研究的试样取自与正式产品材质、规格和焊接工艺完全相同的主管道焊接产品见证件。通过射线检验、显微组织分析及力学试验,探究了射线检验疑似线性缺陷的产生机理,为准确判断和评估焊缝质量提供了重要参考。

1. 试件制备及检验

1.1 试件焊接

试验试件取自核电厂主管道焊接见证件的正式焊缝。管道材质为Z3CN20.09M奥氏体不锈钢,锻造工艺,管道规格ϕ939 mm×90 mm,所用焊接材料牌号为焊丝ER316L,母材与焊材主要元素含量见表1。主管道焊接采用窄间隙钨极氩弧自动焊工艺,焊接参数见表2,焊接位置为管道轴线水平固定的全位置焊接(5G),坡口宽度约10~12 mm。

表 1 母材与焊材化学成分(质量分数,%)材料 C S P Si Mn Ni Cr Mo 母材 0.011 0.011 0.018 0.720 1.700 12.22 18.03 2.61 焊材 0.017 0.013 0.019 0.410 1.760 12.27 18.81 2.59 表 2 窄间隙钨极氩自动焊工艺参数[4]工序 焊接电流I/A 送丝速度vf/(mm·s−1) 电弧电压U/V 焊接速度v/(mm·min−1) 峰值 基值 峰值 基值 打底焊道 200±5 110±10 16±2 8±1 9.2±0.5 60±5 填充焊道 300±15 190±10 16±5 8±1 9.5±0.5 60±5 盖面焊道 310±20 210±5 12±2 8±1 9.5±0.5 50±2 1.2 无损检验

主管道在焊接过程中,分别在不同熔敷金属厚度进行射线检验,检验依据ASME V卷射线篇,检验结果应该符合I级焊缝要求。

射线检验放射源采用Ir192,源尺寸ϕ3 mm × 2 mm,中心曝光,焦距470 mm,胶片系统配合增感屏使用,曝光底片选择柯达胶片,几何不清晰度$\leqslant $0.6 mm,增感屏类型为铅,厚度0.2 mm,检验参数及结果见表3。

表 3 Ir192中心透照参数及结果序号 熔敷金属厚度

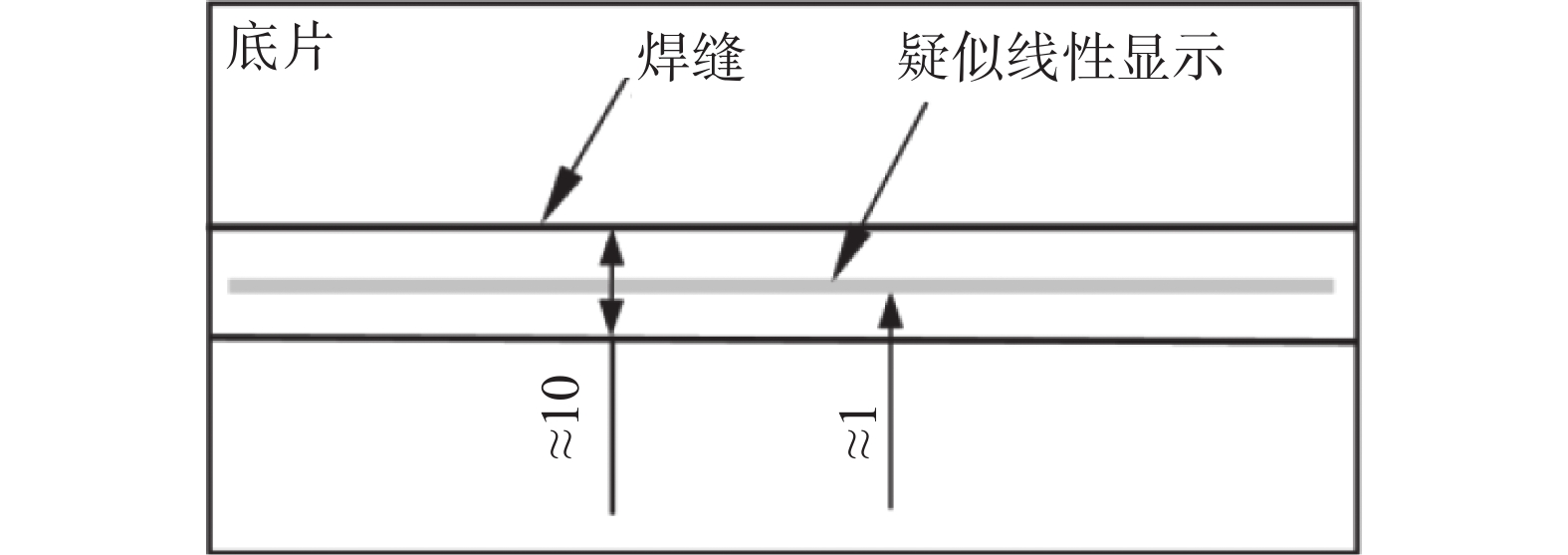

B/mm活度

λ/Ci曝光时间

t/min结果 1 10 54 5.3 无线性显示 2 12.5 54 6.0 无线性显示 3 20 54 8.7 线性显示 4 25 54 11.7 线性显示 5 30 54 15.5 线性显示 6 36 54 21.8 线性显示 7 38 81 12.1 线性显示 8 45 75 19.5 线性显示 9 55 75 32 无线性显示 10 66 74 65 无线性显示 11 90 79 150 无线性显示 如表3所示,在熔敷金属厚度20~45 mm检验时,射线底片上出现了黑度非常低的疑似线性缺陷的线性显示,线性显示位于焊缝中间,宽度约1 mm,形状及位置如图1所示,依据ASME V的底片评定标准,其黑度变化率与形态难以准确判定为缺陷。由于主管道对于核电厂运行安全极其重要,因此,这些线性显示的存在影响了对焊缝质量的评判。

2. 试验

对含有疑似线性缺陷的焊缝采用单壁曝光方式进行射线检验验证,并且对线性显示区域显微组织进行宏观金相、微观金相、化学成分、显微硬度等测试,统计孔隙率分布,分析线性显示产生原因。

2.1 射线检验

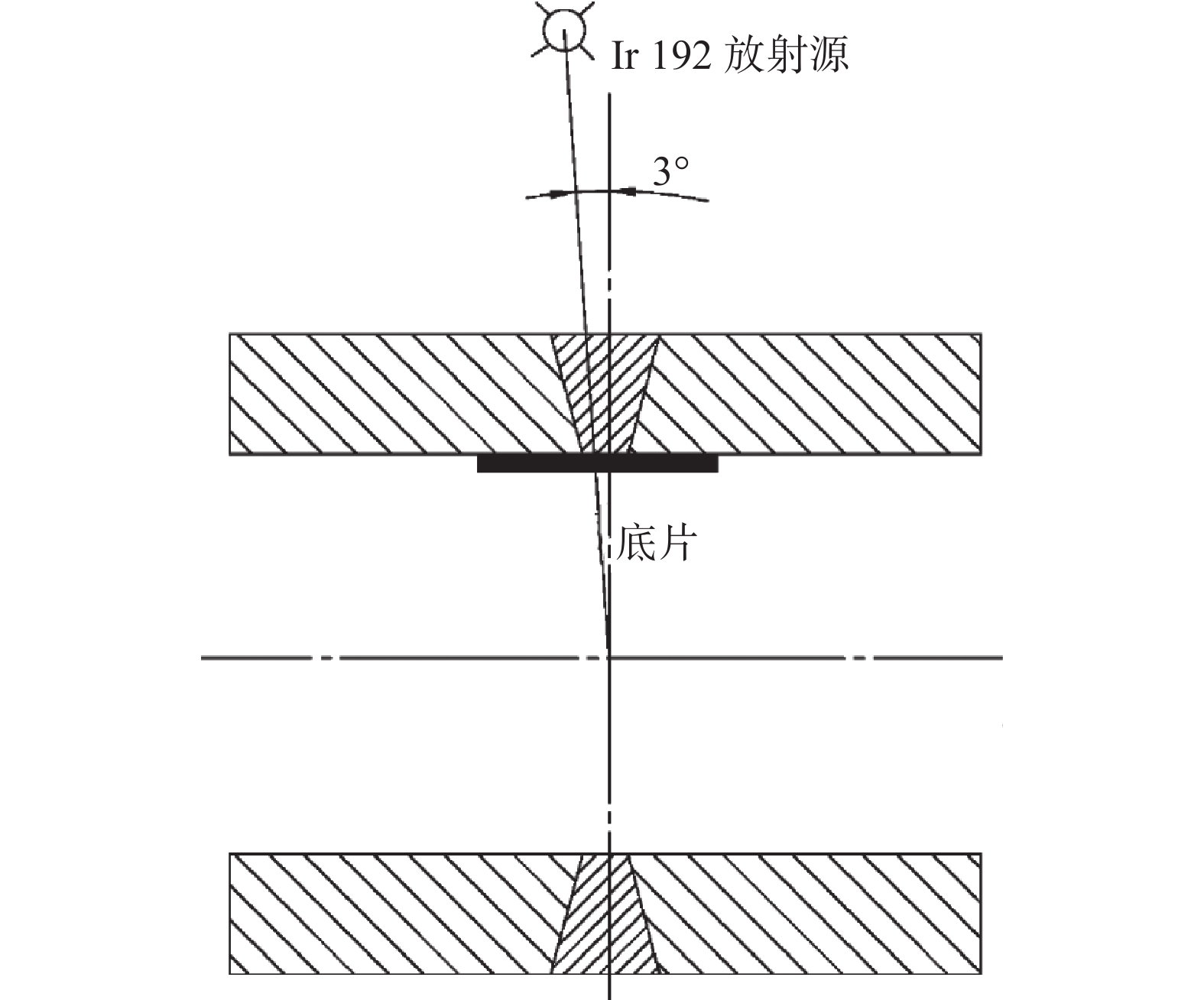

射线检验放射源采用Ir192,透照方式为外侧单壁透照,如图2所示,放射源偏离中心约3°,焦距为300 mm,对不同厚度熔敷金属进行射线检验,检验参数及结果见表4。

表 4 Ir192单壁透照参数及结果序号 熔敷金属厚度

B/mm活度

λ/Ci曝光时间

t/min结果 1 18 54 3.3 无线性显示 2 36 54 9.5 线性显示 3 69 54 46 无线性显示 2.2 显微组织及力学试验

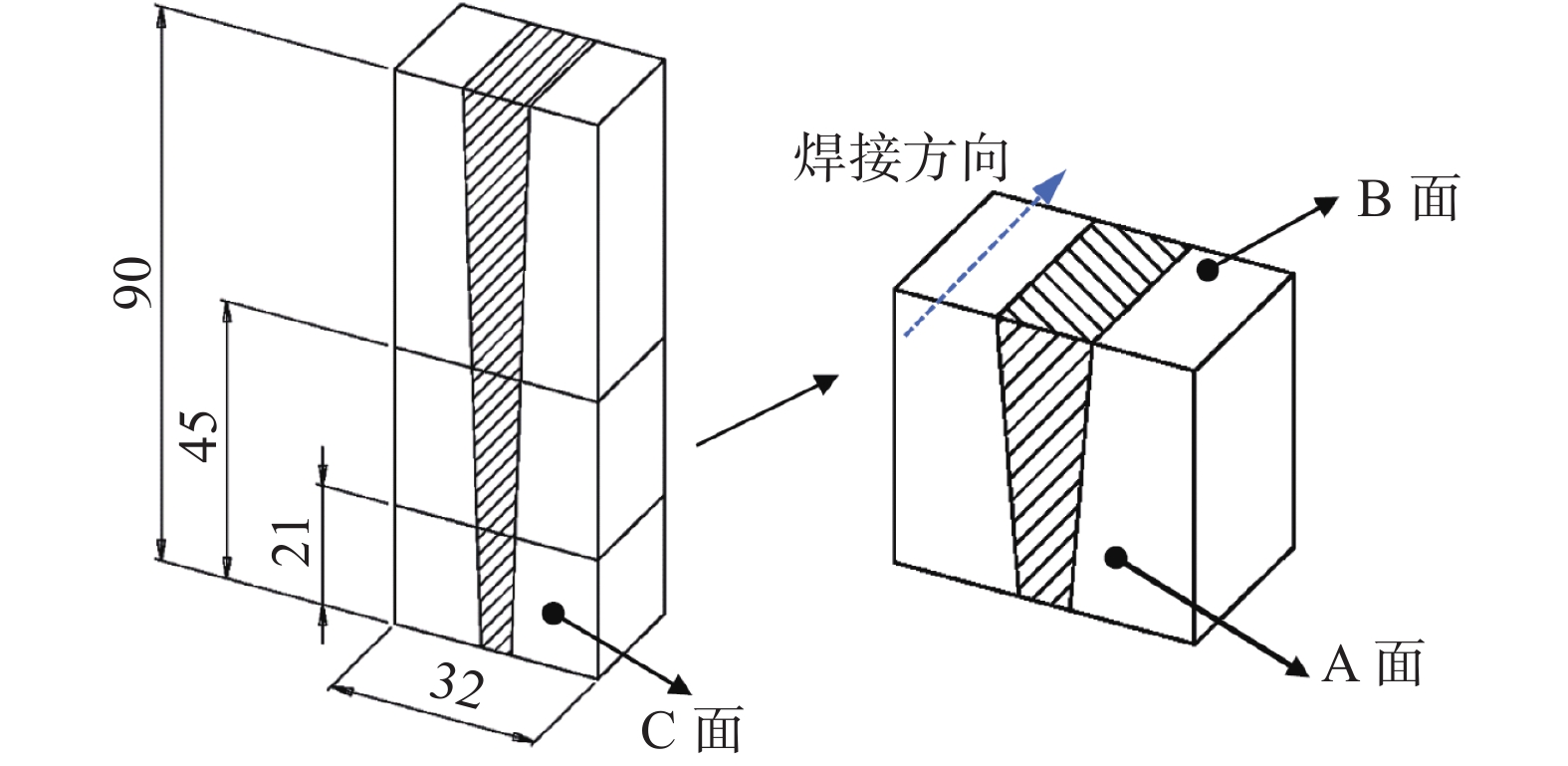

对线性显示的焊缝区域进行取样,焊缝横截面及试样截取位置如图3所示。分别在熔敷金属的横截面A面和纵截面B面进行分析,C面为无射线检验阴影显示区域,作为对比试样分析。

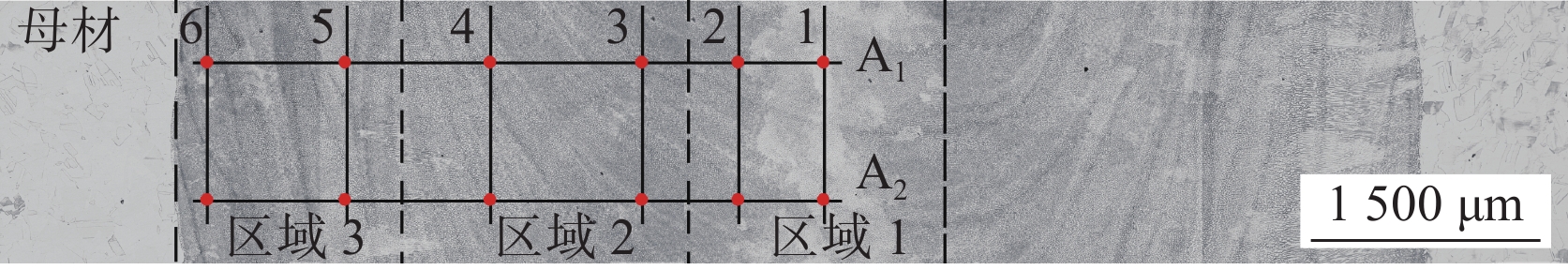

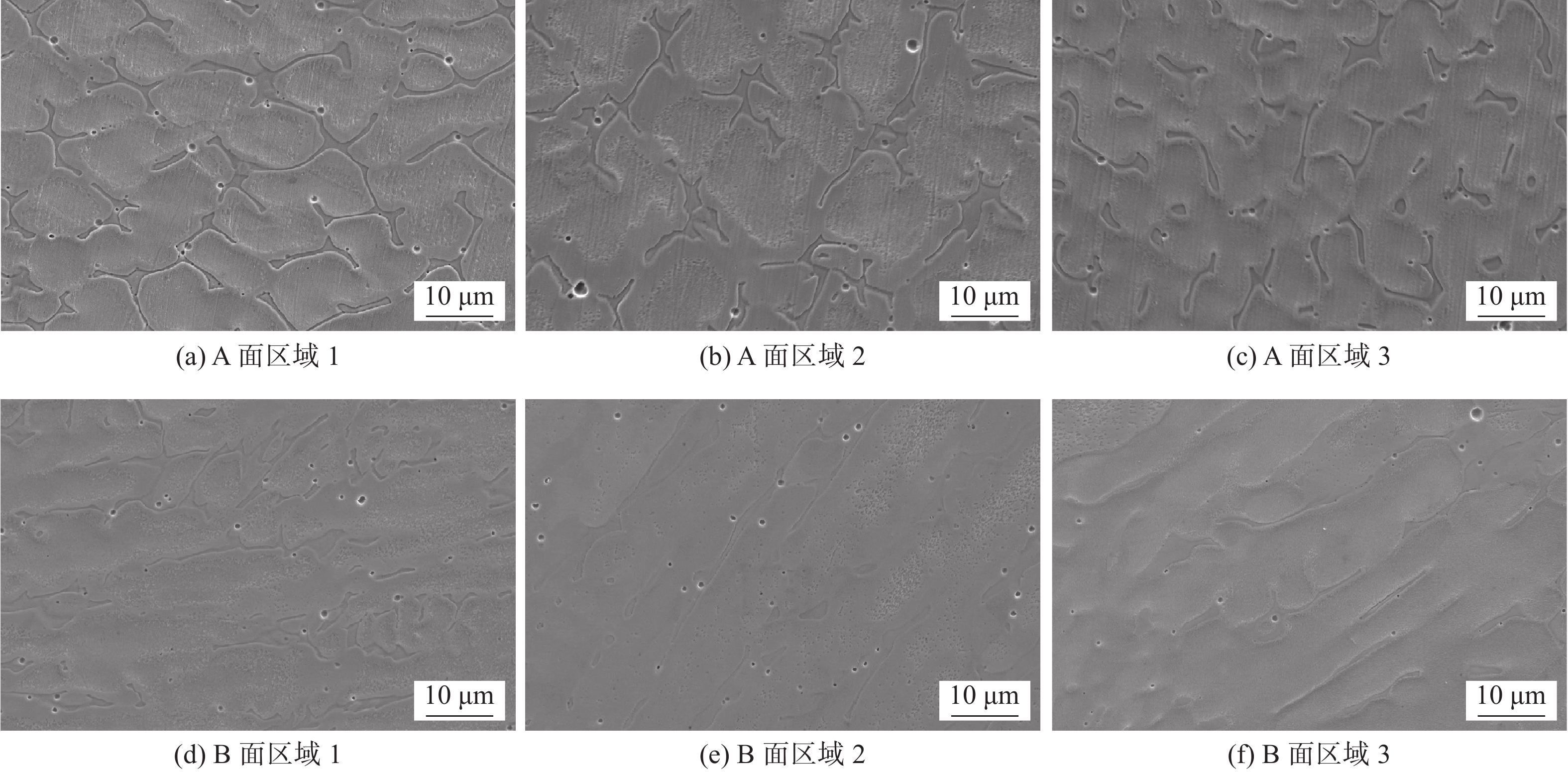

对A面、B面和C面进行宏观和微观组织分析,如图4所示。把焊缝截面分为3个区域,分别为中心区域(区域1)、边缘区域(区域2)、熔合线区域(区域3)。焊缝中心区域宽度约1 mm,即RT底片显示疑似线性缺陷区域,焊缝边缘区域宽度约2 mm,熔合线区域宽度约2 mm。每个区域进行光学显微金相和扫描电镜观察,采用金相法统计不同区域δ铁素体含量,利用电子探针分析不同区域的化学成分。

由于试样尺寸限制,力学性能测试只进行维氏显微硬度分析。显微测试载荷0.49 N,加载时间10 s。从左侧熔合线开始至右侧熔合线,每隔1 mm取一个微测试区域,共取11个区域,每个区域测量3个数据点,用算数平均值表示本测试区域的显微硬度值。A面测试A1与A2两条线,B面、C面随机测试一条线。

对A面、B面和C面的孔隙率进行统计,以孔隙面积占图片总面积的百分比表示,表达式如式(1)所示

$$ \eta =\frac{{S}_{v}}{S}\times 100{\text{%}} $$ (1) 式中:$ \eta $为孔隙率;$ {S}_{v} $为分析区域内孔隙面积和;S为分析区域面积。

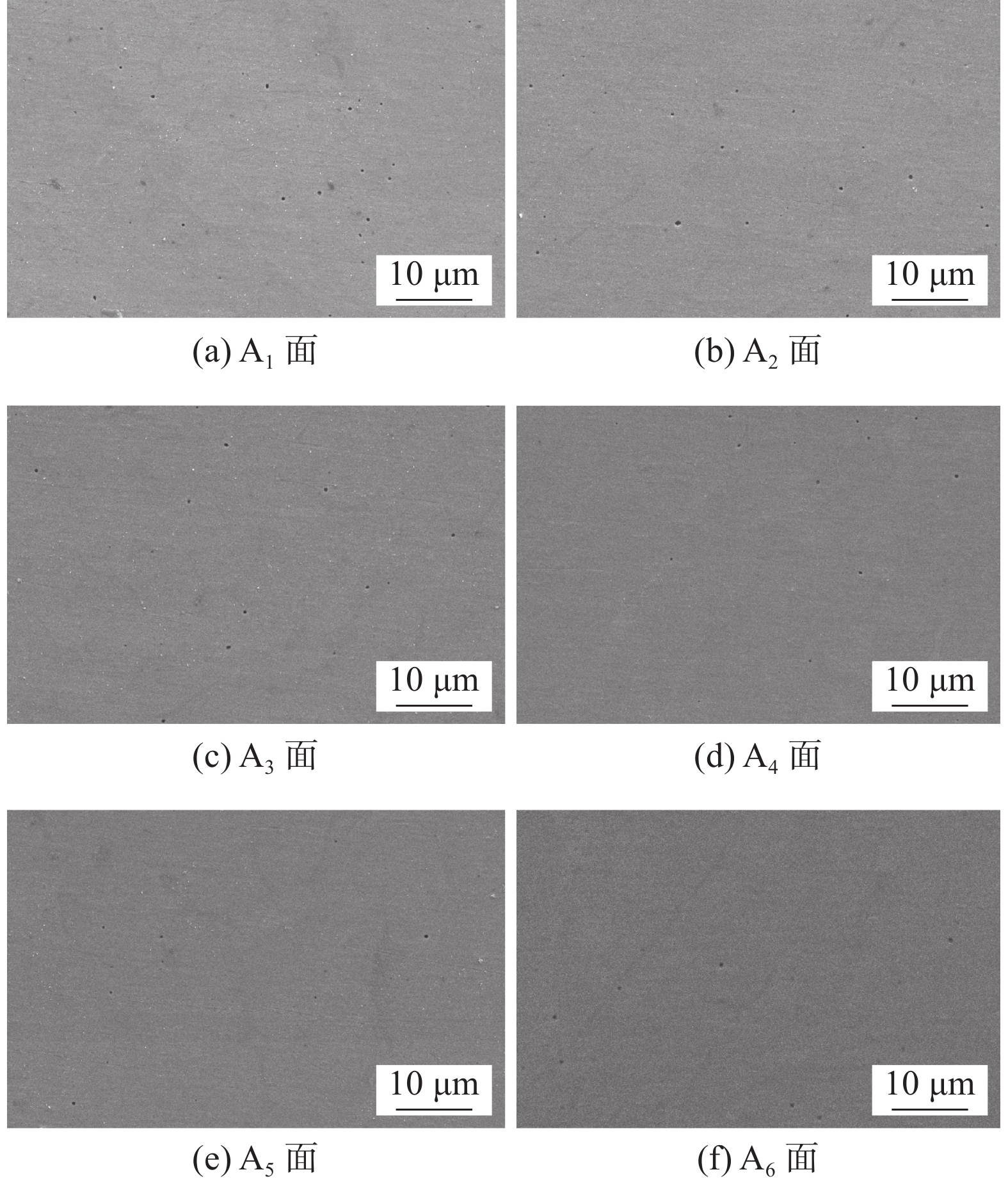

由于窄间隙焊缝采用单层单道焊接工艺,焊缝截面属于轴对称图形,因此孔隙率的统计仅分析焊缝半宽区域。孔隙率统计照片采用扫描电镜照片,试样表面不腐蚀。孔隙率统计选点位置示如图4所示,1号、2号、3号线间距分别为0.5 mm,3号、4号、5号、6号线间距分别为1 mm。A1与A2表示A面分析区域不同焊缝厚度,在横向上A1,A2线与各号线的交点附近拍摄20张SEM照片,A面共计240张,进行孔隙率统计。B面分析区域选点在焊接方向上,沿每号线拍摄30张照片,共计180张,进行孔隙率统计。C面取点方式与A面类似,但仅取一条线,6个点,共计120张照片,进行孔隙率统计。

3. 试验结果

3.1 无损检验结果

单壁偏心外透照方式的检测结果与中心透照结果基本相同,见表4。根据李衍提出[6]的判断疑似线状缺陷的方法,可以初步判定试件的线性显示并不是射线衍射产生的伪缺陷。此外,采用相同的焊接工艺,同一主管道焊缝的其他位置底片没有类似线性显示,也表明线性显示也不是因奥氏体晶粒粗大导致的衍射斑纹[3]。

采用角向磨光机、抛光轮等对存在线性显示的部位进行机械研磨,仔细清理,在研磨清理过程中,并未在不同厚度熔敷金属中发现有密集气孔、夹渣、未熔合等缺陷存在。

3.2 微观组织

图5是焊缝横截面的宏观金相,整个焊缝熔敷金属宽度约10 mm,焊道呈单层单道分布,熔敷金属从边缘向中心凝固,可以看到明显的凝固取向,整个截面不存在未熔合、夹渣和气孔等缺陷,特别是在线性显示区域内无可见缺陷。图6是A面3个区域的光学照片,区域1是焊缝中心,由于δ铁素体含量的差别,可能导致耐腐蚀程度不同,所以视场内明暗程度不同。区域2是临近焊缝中心区域,图中可以看出明显的焊道分布。区域3与区域2相邻,靠近熔合线,其组织形貌与区域1和区域2基本类似,但是由于靠近熔合线,熔池形态导致焊道倾斜度较大。3个区域的组织均为奥氏体与δ铁素体的混合组织,且δ铁素体呈枝晶状分布在奥氏体中。A面、B面、C面的光学金相显微组织基本一致,限于篇幅,B面和C面金相照片不再列出。

图7是A面与B面不同区域的扫描电镜形貌。A面的扫描电镜图片显示3个区域的显微组织基本相同,主要由奥氏体和δ铁素体组成,δ铁素体分布于奥氏体边缘,属于铁素体−奥氏体凝固模式。在δ铁素体的边缘,特别是δ铁素体端点出现许多圆形的微细“孔隙”,其尺寸约0.5~2.0 µm。区域1中微细孔隙数量最多,区域2次之,区域3最少。B面的显微组织形貌与A面基本相同,由于取样界面与A面垂直,B面中δ铁素体多呈条状分布。

采用金相统计法对A面、B面、C面不同区域的δ铁素体含量进行统计,每个区域选择200倍金相照片25张,统计结果见表5。A面区域1中δ铁素体含量略高,但与区域2中的δ铁素体含量没有明显差别,区域3的δ铁素体含量最低,但与区域1和区域2铁素体含量最大相差仅0.7%,所以,3个面的δ铁素体含量无明显差别。

表 5 A面、B面、C面不同区域的δ铁素体含量(%)面 区域1 区域2 区域3 A 6.8 6.6 6.1 B 7.1 6.6 6.2 C 6.9 6.6 6.1 对扫描电镜照片中发现的微细孔隙,采用电子探针(EMPA)分析形貌与化学成分。图8(a)是采用电子探针背散射获得的微细孔隙形貌,微细孔隙基本呈圆形,边缘较圆滑,初步判定为气孔。图8(b)~图8(h)分别是Fe,Cr,Ni,Si,O,S,Mn电子探针分析元素分布,微细孔隙中几乎不存在Fe,Cr,Ni等主要组成元素,仅含O,S,Mn等杂质元素,进一步分析判断微细孔隙应是含有硫化物、氧化锰等杂质的气孔。

3.3 显微硬度

对A面、B面、C面进行维氏显微硬度测试,结果如图9所示。A1面,A2面,B面和C面的焊缝边缘两侧显微硬度比焊缝中心略高,C面显微硬度值整体略高于A面和B面。A,B和C面的显微硬度平均值分别为186 HV,181 HV,190 HV,即异常线性显示区域A面、B面硬度基本相同,且与无线性显示的C面区域的显微硬度无明显差异。

3.4 孔隙率统计

由图7观察发现,焊缝不同区域的微细孔隙数量、大小存在差异,因此,对A面、B面、C面的微细孔隙按照2.2章节的孔隙率统计方法进行统计计算,定量比较不同分析面不同区域的孔隙率大小。为了确保微细孔隙数量和大小统计得准确性,用于分析的试样抛光后,用超声进行清洁但不腐蚀,避免腐蚀导致新的孔隙产生和已有孔隙的扩大。

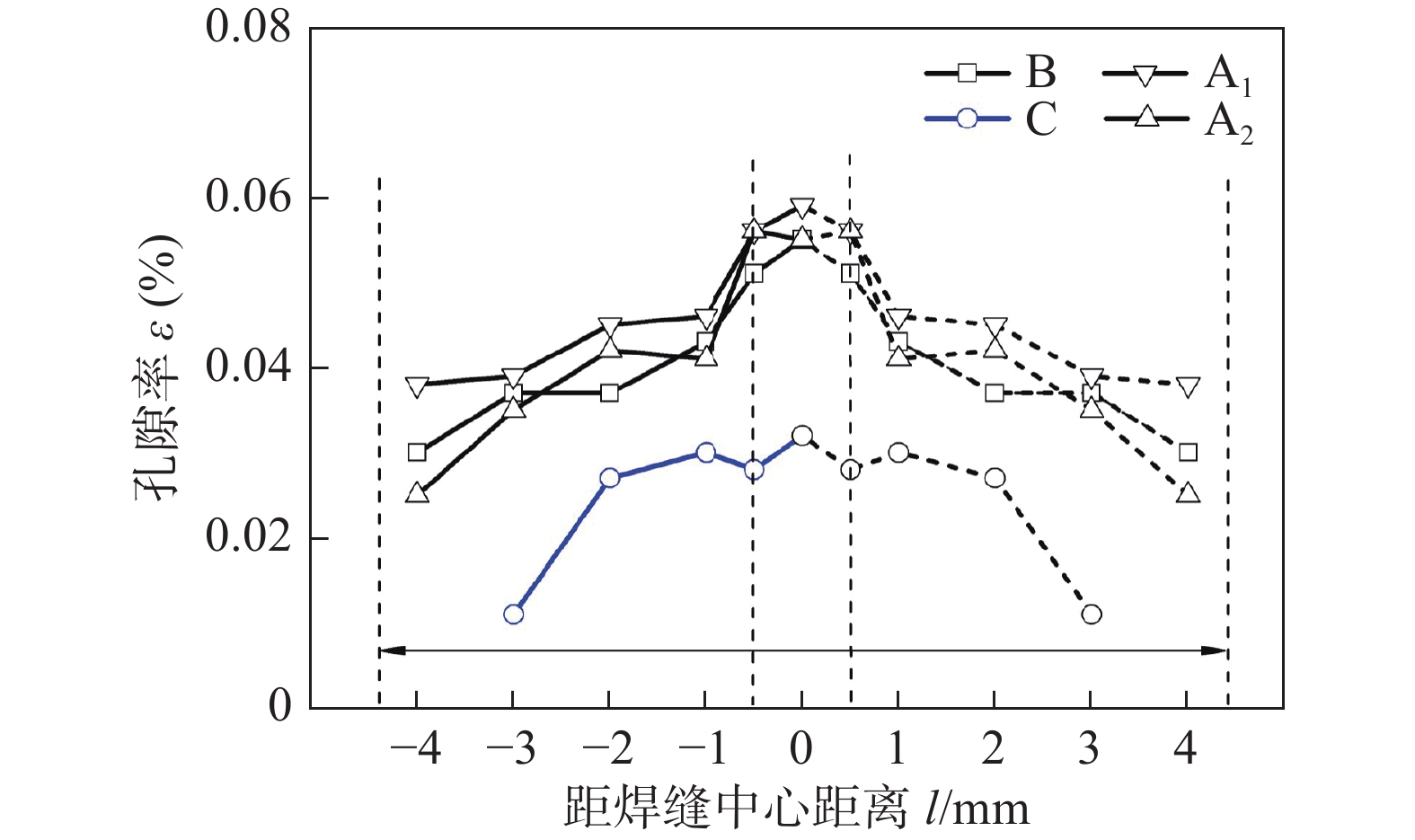

图10为图4中A1线的6个微区域拍摄的微细孔隙典型SEM照片。视场内的微细孔隙随机分布,每个微细孔隙基本都呈圆形。由于篇幅限制,不一一列出其他分析面不同分析区域的SEM照片。图11为A面、B面、C面的孔隙率统计计算曲线。表6为孔隙率统计数据的置信区间。A面孔隙率的置信区间为3.69%,B面孔隙率的置信区间为4.19%,C面空隙率置信区间为5.21%,偏差范围均在可接受范围内。焊缝中心孔隙率最高,随着远离焊缝中心,孔隙率逐渐下降,在熔合线附近孔隙率最低。A面、B面的孔隙率要高于无线性显示的C面孔隙率,A面、B面中心的孔隙率最高约0.06%,而C面焊缝中心孔隙率最高仅约0.03%。A面或B面,孔隙率较高的范围在焊缝中心,宽度约1 mm。

表 6 孔隙率统计数据置信度面 置信度

η(%)取样数量

N/个占比

ε(%)置信区间

η0(%)A 95 240 90 3.69 B 95 180 90 4.19 C 95 120 90 5.21 3.5 讨论

采用Ir192进行偏心的单壁透照与中心单壁透照结果基本相同,由此可以判断疑似线性缺陷不是γ射线衍射产生的阴影。同一焊缝其他位置的底片未出现疑似线性缺陷,也推断疑似线性缺陷也不是由于晶粒的粗大等产生的衍射斑纹。通过对显微组织的分析发现,不同的分析位置其显微组织没有明显区别,但是在显微组织中存在大量直径约0.5~2.0 µm的微细孔隙,而且不同区域的微细孔隙数量存在差异。

射线检验的原理是利用射线穿过被检工件,当结构上存在不连续性时,使射线产生衰减、吸收或散射,然后在底片上形成影像[9]。含有微细孔隙的焊缝组织相对于致密金属,其对射线的衰减作用减弱,特别是当微细孔隙数量累积达到一定阈值时,可能会产生一定射线影像。通过对焊缝横截面和纵截面不同位置的微细孔隙率的统计,孔隙率较高的焊缝区域宽度与疑似线性缺陷的位置、宽度基本一致,而且相比无疑似线性缺陷的焊缝的孔隙率高,因此判断线性显示是由于焊缝组织中在存在一定量的微细孔隙形成体积“缺陷”,导致底片产生线性显示。但是由于孔隙率较低,不足以对射线产生足够的衰减,随着熔敷金属厚度的增加,微细孔隙的影响减弱,所以当熔敷金属厚度达到55 mm以上时,疑似线性显示又在底片上消失。

4. 结论

(1)焊缝中的各个区域显微组织主要是δ铁素体与奥氏体组成,其δ铁素体含量基本相同,而且不同区域的显微硬度基本一致。

(2)产生疑似线性缺陷的焊缝中心区域的微细孔隙率要高于同一焊缝的其他区域,且高于无线性缺陷的焊缝区域。

(3)疑似线性缺陷不是真实的焊接缺陷,其产生原因主要是由于焊缝组织中存在微细孔隙导致的对射线吸收率不同而产生的显示。

-

表 1 母材与焊材化学成分(质量分数,%)

材料 C S P Si Mn Ni Cr Mo 母材 0.011 0.011 0.018 0.720 1.700 12.22 18.03 2.61 焊材 0.017 0.013 0.019 0.410 1.760 12.27 18.81 2.59 表 2 窄间隙钨极氩自动焊工艺参数[4]

工序 焊接电流I/A 送丝速度vf/(mm·s−1) 电弧电压U/V 焊接速度v/(mm·min−1) 峰值 基值 峰值 基值 打底焊道 200±5 110±10 16±2 8±1 9.2±0.5 60±5 填充焊道 300±15 190±10 16±5 8±1 9.5±0.5 60±5 盖面焊道 310±20 210±5 12±2 8±1 9.5±0.5 50±2 表 3 Ir192中心透照参数及结果

序号 熔敷金属厚度

B/mm活度

λ/Ci曝光时间

t/min结果 1 10 54 5.3 无线性显示 2 12.5 54 6.0 无线性显示 3 20 54 8.7 线性显示 4 25 54 11.7 线性显示 5 30 54 15.5 线性显示 6 36 54 21.8 线性显示 7 38 81 12.1 线性显示 8 45 75 19.5 线性显示 9 55 75 32 无线性显示 10 66 74 65 无线性显示 11 90 79 150 无线性显示 表 4 Ir192单壁透照参数及结果

序号 熔敷金属厚度

B/mm活度

λ/Ci曝光时间

t/min结果 1 18 54 3.3 无线性显示 2 36 54 9.5 线性显示 3 69 54 46 无线性显示 表 5 A面、B面、C面不同区域的δ铁素体含量(%)

面 区域1 区域2 区域3 A 6.8 6.6 6.1 B 7.1 6.6 6.2 C 6.9 6.6 6.1 表 6 孔隙率统计数据置信度

面 置信度

η(%)取样数量

N/个占比

ε(%)置信区间

η0(%)A 95 240 90 3.69 B 95 180 90 4.19 C 95 120 90 5.21 -

[1] 邱振生, 柳猛, 匡艳军, 等. 国产核岛主设备焊接技术现状及发展趋势分析[J]. 焊接, 2016(12): 13 − 20. doi: 10.3969/j.issn.1001-1382.2016.12.009 [2] Jang C, Cho P Y, Kim M, et al. Effects of microstructure and residual stress on fatigue crack growth of stainless steel narrow gap welds[J]. Materials & Design, 2010, 31(4): 1862 − 1870.

[3] 李海涛. AP1000主管道焊缝线性显示的分析[J]. 焊接技术, 2014, 43(8): 66 − 68. doi: 10.13846/j.cnki.cn12-1070/tg.2014.08.022 [4] 马新朝. 核电工程主管道窄间隙自动焊RT层间疑似缺陷的处理[J]. 中国特种设备安全, 2015, 31(6): 47 − 53. [5] 杨博, 陈西南, 刘志明, 等. CRDM异种金属焊缝射线检测疑似缺陷的评定分析[J]. 压力容器, 2016, 33(4): 59 − 64. [6] 李衍. 不锈钢焊缝射线照相中的疑似缺陷影像及其判别[J]. 无损探伤, 2006, 30(1): 6 − 11. [7] 周云军. 反应堆压力容器接管安全端焊缝疑似缺陷成因分析[J]. 设备监理, 2021(4): 49 − 52. doi: 10.19919/j.issn.2095-2465.2021.04.014 [8] Yang Bo, Deng Qiang, Chen Cong, et al. Evaluation and analysis of RT suspected defects on reactor pressure boundary weld[J]. IOP Conference Series:Earth and Environmental Science, 2021, 632(3): 32026. doi: 10.1088/1755-1315/632/3/032026

[9] 刘德镇. 现代射线检测技术[M]. 北京: 中国标准出版社, 1999.

下载:

下载: