Application analysis of adaptive intelligent welding of argon arc welding robot for petrochemical pipe fittings

-

摘要:目的

旨在解决石化管件焊口偏差较大、机器人编程繁琐、自动焊打底成形困难等问题。

方法首先,以低负载六轴氩弧焊工业机器人为主体,配备了激光视觉传感器、熔池视觉传感器、主控计算机等外围先进设备,搭建了氩弧焊机器人工作站。其次,开发了基于模型驱动的离线编程焊接系统,对系统相关层级关键模块的控制原理、建立方式开展了技术分析。最后,以预制现场水平转动焊口的碳钢石化管件为例,在规定的装配间隙和错边量范围内,开展了氩弧焊机器人自适应智能焊接工艺试验,检测了焊件的力学性能和微观组织。

结果当装配间隙控制在0~2.50 mm之间,错边量控制在0~2.0 mm范围内时,在基于模型驱动的离线编程焊接控制系统中,利用焊接工艺数据库、激光视觉跟踪和焊道规划等关键模块完成了石化管件氩弧焊机器人自适应智能焊接工艺试验,所焊试件的力学性能、微观组织均满足标准要求。

结论开发了一种水平转动焊口氩弧焊机器人自适应智能焊接技术,解决了石化管件自动焊打底成形困难和机器人编程繁琐等问题,为行业内非标石化管件高效化、智能化焊接落地应用提供技术借鉴。

Abstract:[Objective] To solve the problems such as large deviation of welding joints, cumbersome robot programming and difficult forming of automatic welding. [Methods] Firstly, the low-load six-axis argon arc welding industrial robot was used as the main body, equipped with laser vision sensor, molten pool vision sensor, main control computer and other peripheral advanced equipment, and the argon arc welding robot workstation was built.Secondly, the off line programming welding system based on model driven was developed.The control principle and establishment mode of the key modules of the system were analyzed.Finally, taking the carbon steel petrochemical pipe fittings with prefabricated horizontal rotating welding joints as an example, the adaptive intelligent welding process test of argon arc welding robot was carried out within the specified range of assembly gap and misalignment, the mechanical properties and microstructure of the weldments were tested. [Results] When the assembly gap was controlled within 0~2.50 mm and the misalignment was controlled within 0~2.0 mm, the adaptive intelligent welding process test of the argon arc welding robot for petrochemical pipe fittings was completed in the model-driven off-line programming welding control system by using the welding process database, laser vision tracking and pass planning modules. The mechanical properties and microstructure of welded specimens met the standard requirements. [Conclusion] An adaptive intelligent welding technology for rotating welding nozzle argon arc welding robot was developed, which solved the problems of difficult automatic welding base forming and cumbersome robot programming for petrochemical pipe fittings. It provided technical reference for the high-efficiency and intelligent welding landing application of non-standard petrochemical pipe fittings in the industry.

-

0. 前言

随着国内提出石化工程智能建造的发展目标,石化工艺管道智能化焊接逐渐成为施工企业关注的重点。近年来,石化工艺管道预制车间普遍采用大量的机械化焊接专机及少量的手工焊满足生产需求,焊接的自动化程度及焊接效率虽有较大的提升,但在焊接质量控制方面仍然依靠焊工经验和操作技能,受主观因素的影响较大[1 − 5]。根据李宪政等学者[6]的研究,关于焊接机器人的技术应用多集中在汽车等批量生产行业,将自由度更高的六轴全关节型焊接机器人应用到石化工艺压力管道预制场景并不多见。一是因为石化压力管件因成形方式的影响,易存在壁厚偏差、管口椭圆度偏差,使焊口的装配尺寸呈现变间隙、不规则错边的特点,增加了机器人焊接的难度。二是焊接机器人的智能化程度较低,大量的工时消耗在编程阶段,焊缝识别能力差,难以实时反馈焊口信息并调整关键焊接工艺参数[7 − 8],无法满足非标管道自动打底焊的需求,亟需开发智能化程度更高、人机交互更简单的新一代石化管道机器人智能焊接技术。

该文以石化管道中焊接难度较大的管件为研究对象,开展了氩弧焊机器人免示教自适应智能焊接技术应用研究。采用库卡六轴低负载工业机器人,以人工示教的方式建立焊接工艺知识数据库,利用激光视觉焊缝跟踪系统及自主研发基于模型驱动的离线编程焊接系统,搭建了氩弧焊机器人自适应智能焊接平台,解决因管件尺寸偏差、工装夹具误差、焊缝热收缩等因素引起的打底焊烧穿、焊偏及钨极烧损等质量问题,以期为推动智能化、高效化氩弧焊机器人在石化管件安装的落地应用提供理论基础和数据支撑。

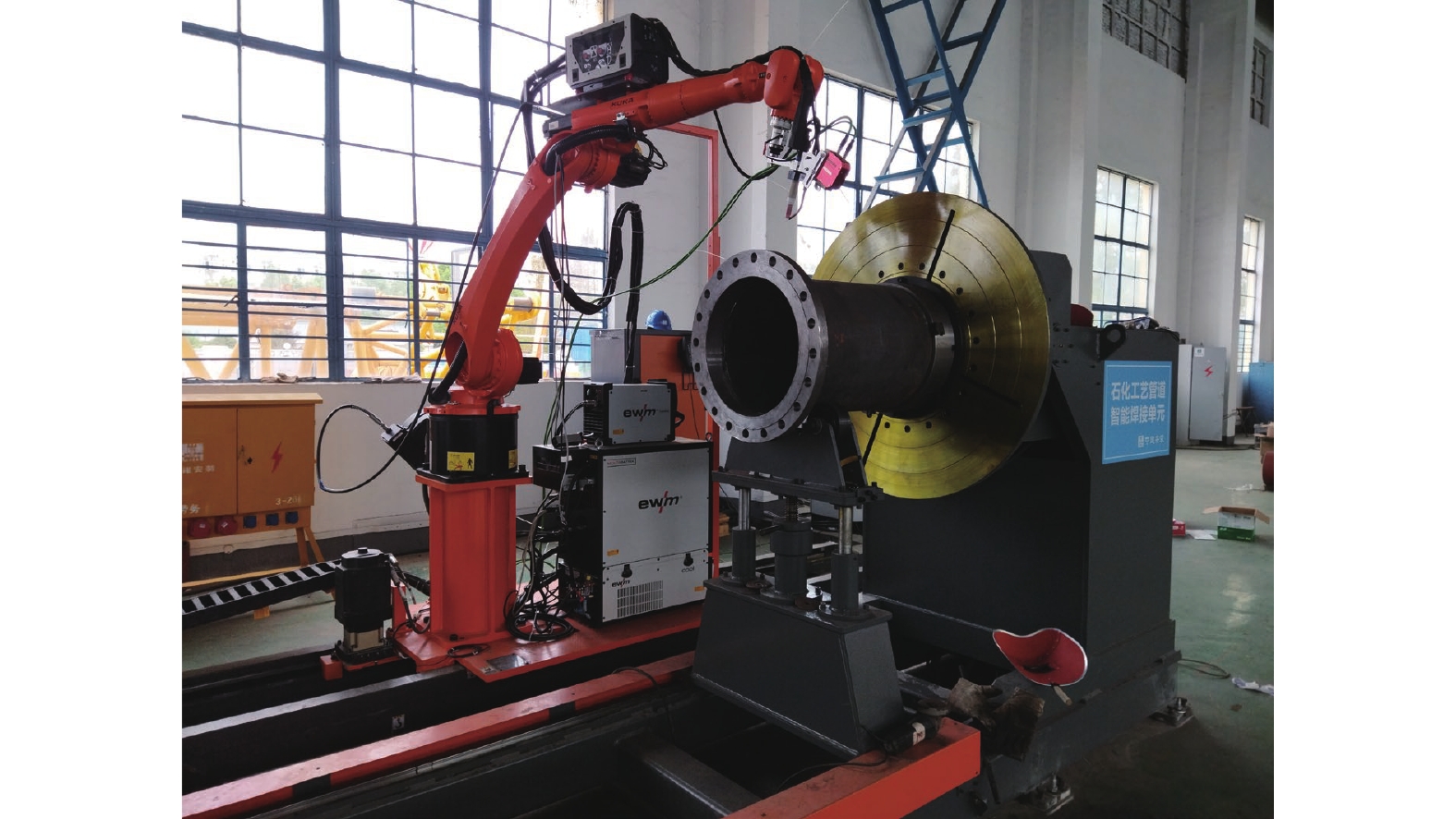

1. 氩弧焊机器人工作站搭建

试验选用库卡KR16 R2010型低负载氩弧焊机器人。工作站由机器人本体、多轴控制系统、示教器、焊接系统及传感装置组成。其中选用Tetrix 452 Synergic CW型电源和TIG 350A型焊枪;机器人工装系统配备负载3 t的变位机和行程5 m的地轨,可满足DN600以下碳钢、不锈钢等管道的水平转动位置焊接,如图1所示。

2. 机器人自适应智能焊接关键技术

2.1 机器人自适应智能焊接系统组成

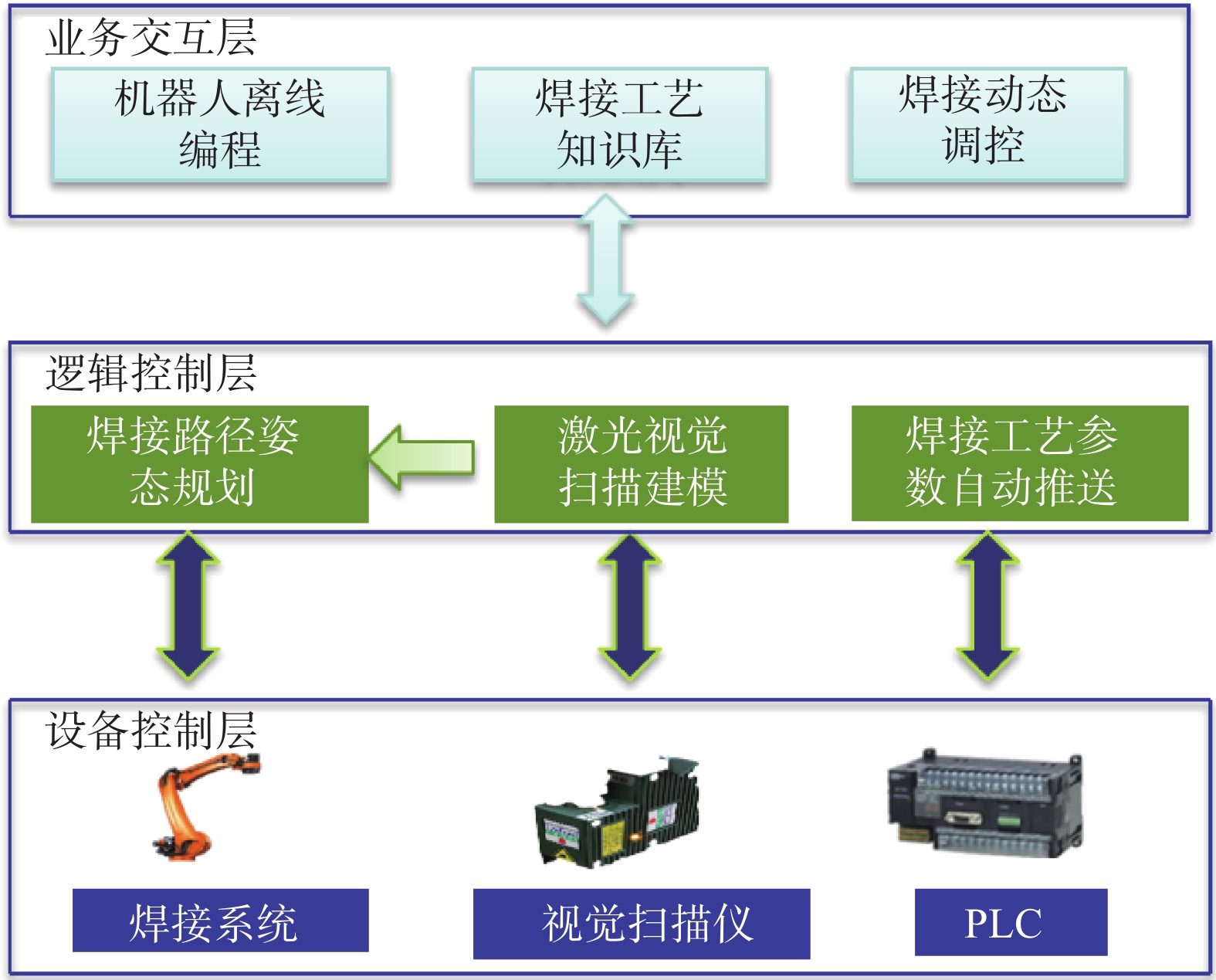

依据SQLite数据库开发了基于模型驱动的离线编程焊接系统,利用激光视觉跟踪系统,可在无人工示教编程的前提下,实现变间隙坡口模型建立、焊接参数自动调取及焊道规划等功能,软件系统架构如图2所示。业务交互层包含机器人离线编程、焊接工艺知识数据库、焊接动态调控等核心业务;逻辑控制层包含焊接路径姿态动态规划、激光视觉扫描建模、焊接工艺参数分析及自动推送等核心功能;设备控制层由机器人焊接系统、激光视觉传感系统和微型可编程逻辑控制器(Programmable logic controller,PLC)等核心设备组成。

2.2 焊接工艺知识数据库建立

针对直管+弯头、直管+法兰等装配参数偏差较大、参数特征变化不规则的石化管件对接焊口,根据兰虎等学者[9]的机器人视教编程方式,开展了焊接工艺参数找准试验,为自适应智能焊接技术提供数据支撑。采用示教再现的焊接方式,明确了六轴弧焊机器人的焊枪姿态,确定了起止弧的位置。通过圆周区间划分、分段示教编程的方式,分别开展了装配间隙在0~2.50 mm,2.50~3.50 mm,错边量在0~2.0 mm,2.0~3.0 mm不同条件下的工艺试验。依据焊枪姿态、组对参数、打底焊背面成形等因素对焊接工艺参数进行了优化、筛选,在满足参数匹配性的前提下,尽可能扩大焊接参数的适用性和兼容性,并建立了焊接工艺知识数据库。以坡口60°的碳钢DN250管道/管件焊口为例,焊接数据库见表1。

表 1 DN250碳钢对接焊缝焊接工艺数据库Table 1. Welding process database of DN250 carbon steel butt weld工序 装配间隙

d/mm错边量

c/mm焊接电流

I/A送丝速度

vw/(mm·min−1)焊接速速

v/(mm·min−1)左摆幅

A1/mm右摆幅

A2/mm左停留

t1/s右停留

t2/s打底 0~0.50 0~2.0 220 2400 135 0.5 0.5 0.2 0.2 打底 0.50~0.75 0~2.0 215 2410 135 0.8 0.8 0.2 0.2 打底 0.75~1.00 0~2.0 210 2430 135 1.0 1.0 0.2 0.2 打底 1.00~1.25 0~2.0 205 2450 140 1.2 1.2 0.2 0.2 打底 1.25~1.50 0~2.0 200 2470 140 1.5 1.5 0.2 0.2 打底 1.50~1.75 0~2.0 195 2490 140 1.6 1.6 0.2 0.2 打底 1.75~2.00 0~2.0 190 2510 140 1.8 1.8 0.3 0.3 打底 2.00~2.25 0~2.0 185 2530 140 1.8 2.2 0.3 0.3 打底 2.25~2.50 0~2.0 180 2550 140 2.0 2.3 0.3 0.3 填充 — — 210 2280 145 1.5 1.5 0.1 0.1 盖面 — — 220 2300 145 2.3 2.3 0.1 0.1 2.3 激光视觉跟踪系统

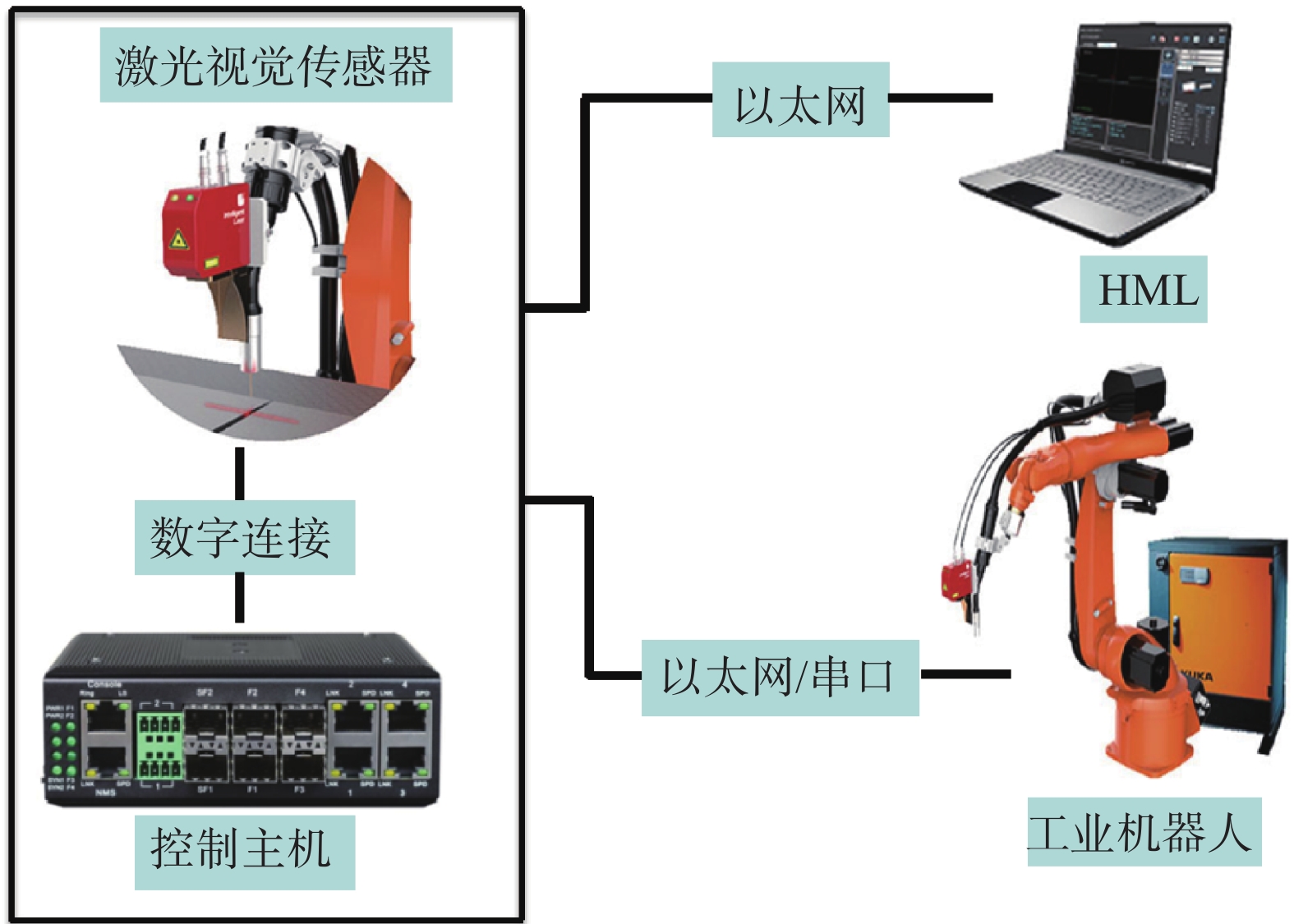

激光视觉跟踪系统主要由激光视觉传感器和控制主机组成,如图3所示。选用的线形扫描激光传感器主要用于焊缝坡口轮廓信息的主动采集,见表2。

表 2 线激光视觉传感器主要参数Table 2. Main parameters of line laser vision sensor激光

光源

等级最佳

视距

dm/mm视距

范围

dx/mm检测最小

焊缝间隙

Hmin/mm帧率

fps/(帧·s−1)3B 90 84~96 0.08 75@fullview,upto450 控制主机负责焊缝信息的实时处理,并与工业机器人保持实时通信,在焊接过程中修正机器人的编程路径,确保焊缝精确地熔敷焊缝坡口内。

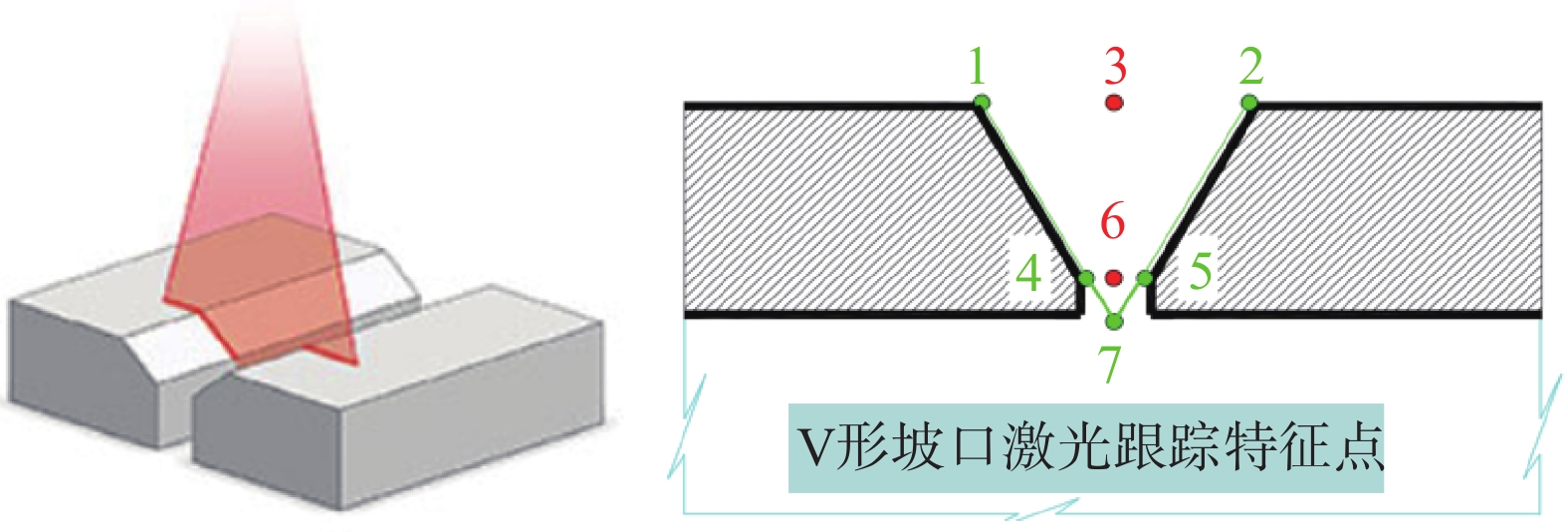

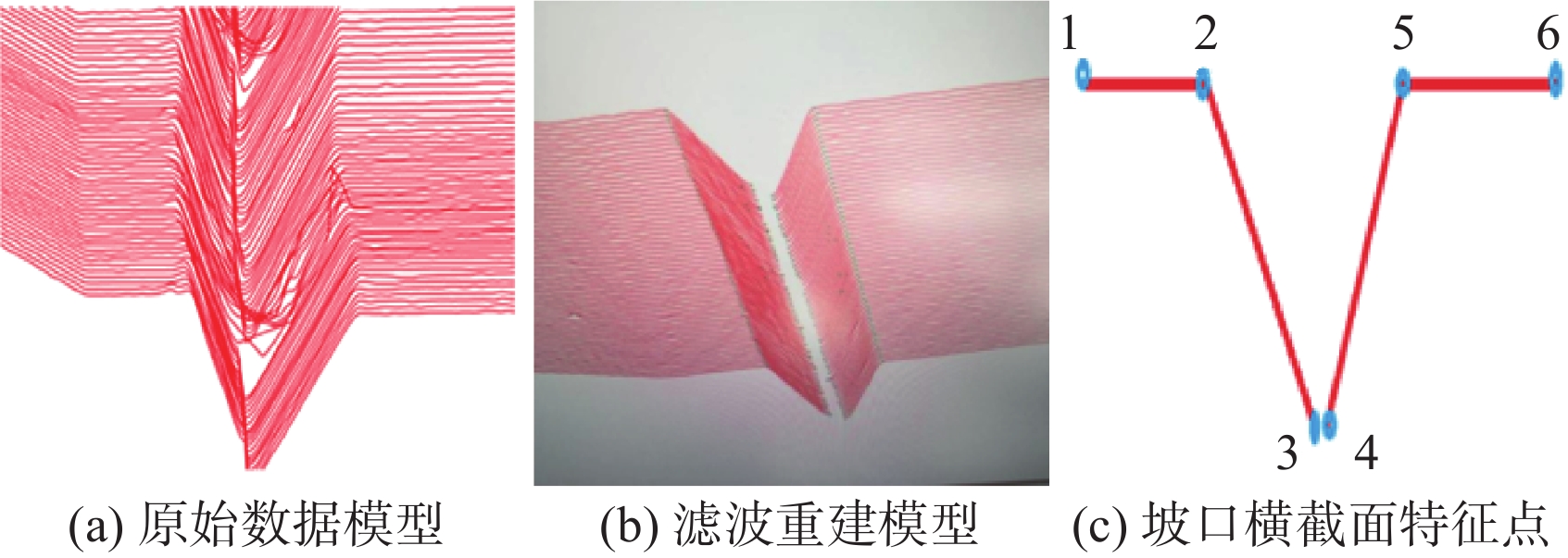

激光视觉焊缝跟踪系统采用先扫后焊,并配备实时跟踪功能。对于石化管件偏差较大且不规则对口焊缝,首先要选取合适的激光跟踪基准点,如图4所示。其次对扫描原始数据进行解析,根据王超文等学者[10 − 12]的研究,采用限幅滤波与高斯滤波相结合的方式去噪,利用最小二乘法进行直线拟合,完成了焊缝坡口三维重建,提取坡口横截面的6个特征点,记录根部间隙和错边量,如图5所示,为自适应智能焊接路径轨迹优化和焊接参数自动集成调用提供依据。

2.4 焊道规划

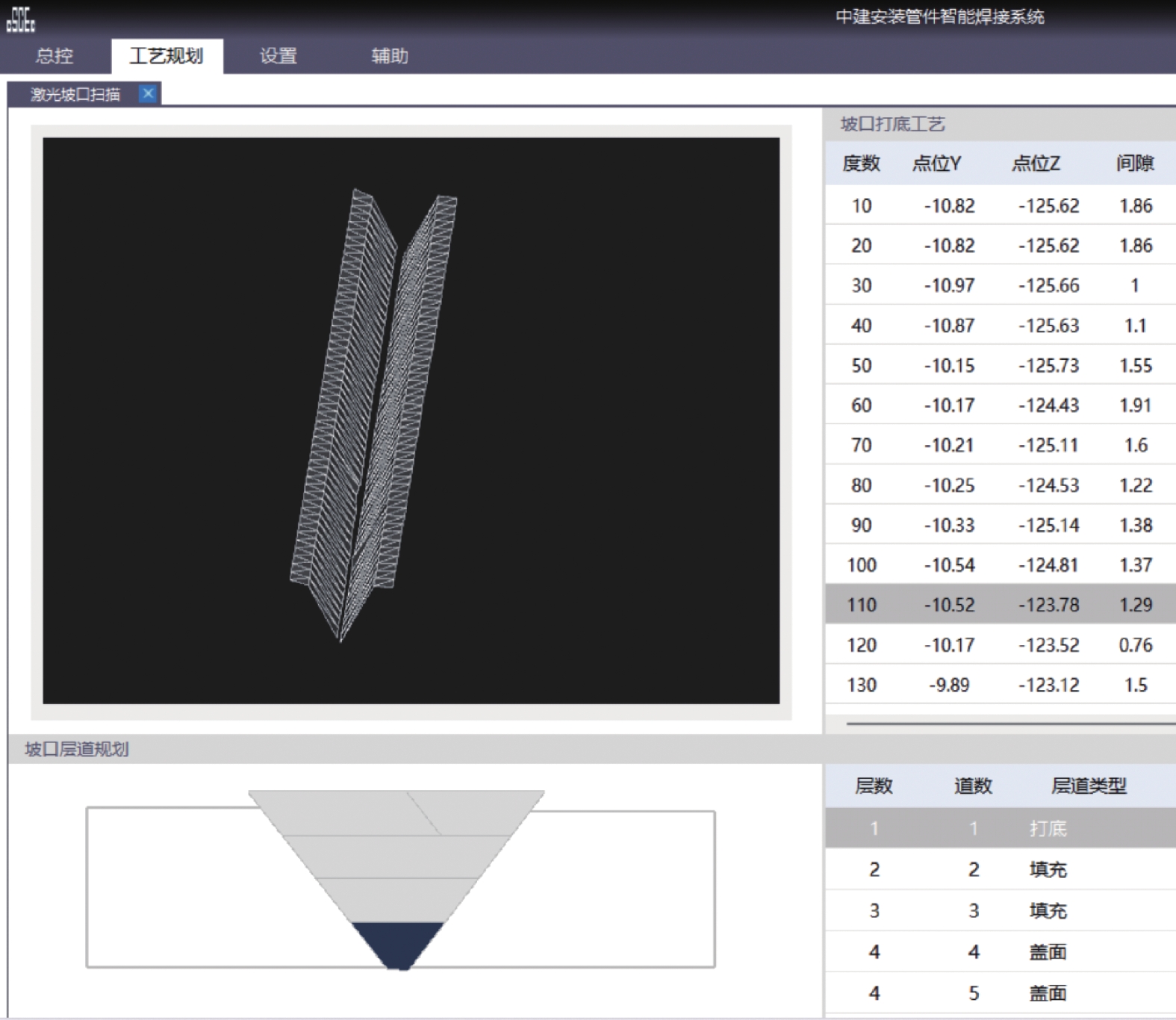

图6为层道路径工艺规划的操控界面。通过焊接试验建立了单道焊缝尺寸模型,依据文献[13 − 15],并基于全局等高、局部等面积原则和石化管件的实际坡口角度,采用平行四边形、等高梯形对其截面进行简化,完成单层焊道和焊缝层数的规划。当坡口实测宽度小于单层焊道的熔池宽度时,规划焊道数量取1;当坡口实测宽度大于单层焊道的熔池宽度时,规划焊道数量取前后两者比值的整数倍或向上取整;而焊缝规划层数为管件壁厚与单道焊高比值的整数倍或向上取整,尽量满足多层多道焊的焊接原则。

依据坡口三维重建模型,通过加载单道焊缝模型和焊枪姿态模型确定每层每道的焊接参数、焊枪姿态的偏移量,从而实现自适应智能焊接工艺路径、焊接参数程序的自动生成,解决了机器人编程繁琐的问题。

3. 自适应智能焊接试验

3.1 试验材料

试验选用材料为20钢,规格为ϕ273 mm×6.5 mm。管道切断时应确保端面的垂直度,坡口均采用机械加工,焊材型号为ER50-6,ϕ1.2mm,满足标准NB/T47018-2011《承压设备用焊接材料订货技术条件》要求。装配间隙控制在0~2.50 mm之间,错边量控制在0~2.0 mm范围内。将试件固定在变位机上时,必要时采用水平尺测量管件的水平度。

3.2 激光扫描

在软件界面选定管道材质和规格后,机器人自动调整轴关节到设定的焊接姿态,开启线激光传感器,通过变位机旋转完成坡口云数据扫描。依据焊口间隙的变化趋势,系统自动设定焊接起弧点、焊枪轨迹、焊道规划及焊接参数的自动调用;依据焊口错边量,系统自动设定打底焊摆动电弧的摆幅和停留时间。

3.3 打底焊与填充、盖面焊

焊前可开启模拟模式,摆动氩弧焊打底时,观察钨极是否对中、弧长高低是否稳定。点击焊接按钮开始焊接。打底焊时,可通过熔池视觉系统在屏幕终端观察熔池动态和钨极形状,方便焊接人员做出质量判断。

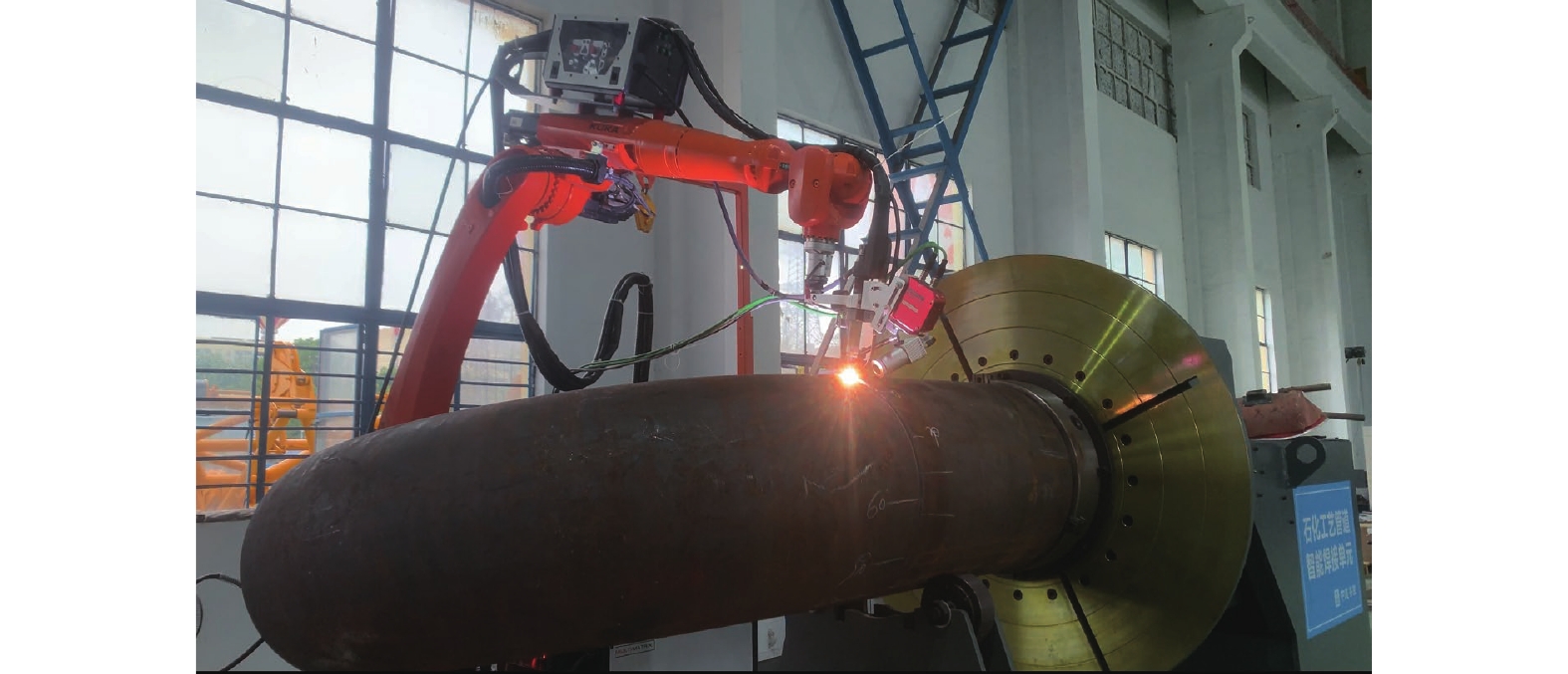

基于打底焊点位和熔池高度,计算出向上偏移量及填充点的坡口宽度,依据坡口宽度和焊接工艺知识数据库自动匹配合适的焊接电流、焊接速度、送丝速度及摆幅宽度、停留时间,以完成管道的填充焊和盖面焊,如图7所示。

3.4 试验结果

经外观检查合格后,对试件按NB/T47013-2015《承压设备无损检测》要求进行100%射线检测,焊缝符合I级要求。按NB/T47014-2011《承压设备焊接工艺评定》要求取样进行理化试验,均满足材料性能要求,试验结果见表3。

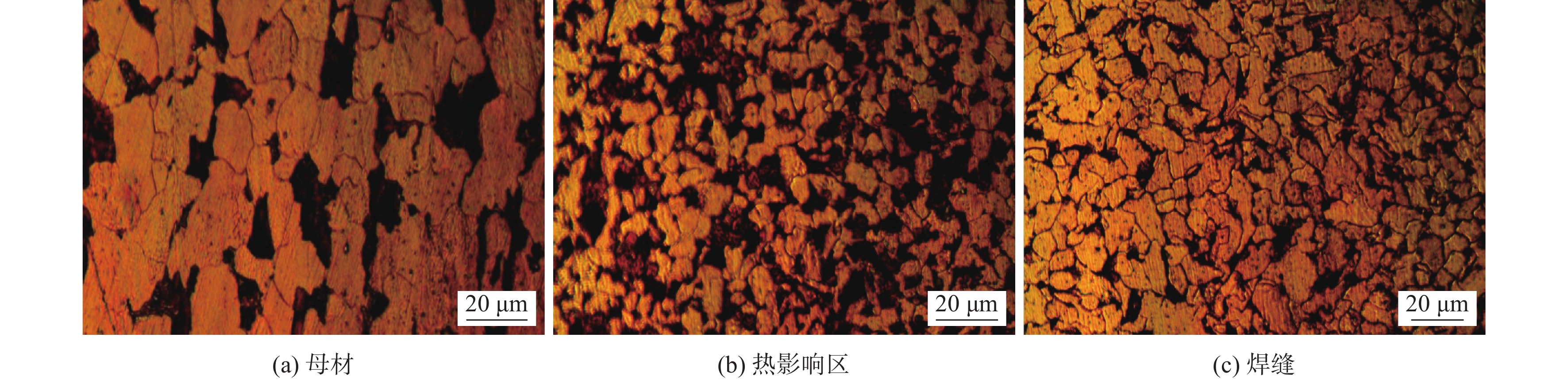

表 3 焊接试样力学性能Table 3. Mechanical properties of welded specimens拉伸试验 弯曲试验 夏比冲击试验 弯曲角度θ=180°/弯心直径D=26 mm (V形/0 ℃)吸收能量AKV2/J 试件编号 抗拉强度Rm/MPa 断裂位置 试样编号 结果 试样编号 焊缝区 试样编号 热影响区 拉伸1.1 557 焊缝区 面弯2.1 合格 冲击3.1 78 冲击3.4 30 面弯2.2 合格 冲击3.2 76 冲击3.5 26 拉伸1.2 566 热影响区 背弯2.3 合格 冲击3.3 67 冲击3.6 32 背弯2.4 合格 — — — — 焊缝金相试样经打磨抛光、硝酸腐蚀后,观察焊缝、热影响及母材区的显微组织为铁素体和珠光体,晶粒细小均布,未见球化、夹渣物等异常组织,如图8所示。

4. 结论

(1)开发了一种转动焊口氩弧焊机器人自适应智能焊接技术。该技术以灵活度更高的轴关节工业机器人为载体,通过配备激光传感器等硬件系统和开发基于模型驱动的离线编程软件系统,实现了非标石化管道预制场景的智能化焊接应用。

(2)在石化管件变间隙、不规则错边的常见装配工况下,通过激光视觉跟踪系统完成坡口模型的重构,获取了根部间隙、错边量等特征点,利用示教建立的焊接工艺数据库、单道焊缝尺寸模型和基于模型驱动的离线编程焊接系统完成了焊接工艺路径、焊接参数的自动调取,实现了自适应智能焊接程序的自动生成。

(3)开展了装配间隙在0~2.5 mm之间,错边量在0~2.0 mm范围内的碳钢石化管件自适应智能焊接工艺试验,所焊试样的力学性能、显微组织均满足标准要求,验证了水平转动焊口氩弧焊机器人自适应智能焊接应用的可靠性。

-

表 1 DN250碳钢对接焊缝焊接工艺数据库

Table 1 Welding process database of DN250 carbon steel butt weld

工序 装配间隙

d/mm错边量

c/mm焊接电流

I/A送丝速度

vw/(mm·min−1)焊接速速

v/(mm·min−1)左摆幅

A1/mm右摆幅

A2/mm左停留

t1/s右停留

t2/s打底 0~0.50 0~2.0 220 2400 135 0.5 0.5 0.2 0.2 打底 0.50~0.75 0~2.0 215 2410 135 0.8 0.8 0.2 0.2 打底 0.75~1.00 0~2.0 210 2430 135 1.0 1.0 0.2 0.2 打底 1.00~1.25 0~2.0 205 2450 140 1.2 1.2 0.2 0.2 打底 1.25~1.50 0~2.0 200 2470 140 1.5 1.5 0.2 0.2 打底 1.50~1.75 0~2.0 195 2490 140 1.6 1.6 0.2 0.2 打底 1.75~2.00 0~2.0 190 2510 140 1.8 1.8 0.3 0.3 打底 2.00~2.25 0~2.0 185 2530 140 1.8 2.2 0.3 0.3 打底 2.25~2.50 0~2.0 180 2550 140 2.0 2.3 0.3 0.3 填充 — — 210 2280 145 1.5 1.5 0.1 0.1 盖面 — — 220 2300 145 2.3 2.3 0.1 0.1 表 2 线激光视觉传感器主要参数

Table 2 Main parameters of line laser vision sensor

激光

光源

等级最佳

视距

dm/mm视距

范围

dx/mm检测最小

焊缝间隙

Hmin/mm帧率

fps/(帧·s−1)3B 90 84~96 0.08 75@fullview,upto450 表 3 焊接试样力学性能

Table 3 Mechanical properties of welded specimens

拉伸试验 弯曲试验 夏比冲击试验 弯曲角度θ=180°/弯心直径D=26 mm (V形/0 ℃)吸收能量AKV2/J 试件编号 抗拉强度Rm/MPa 断裂位置 试样编号 结果 试样编号 焊缝区 试样编号 热影响区 拉伸1.1 557 焊缝区 面弯2.1 合格 冲击3.1 78 冲击3.4 30 面弯2.2 合格 冲击3.2 76 冲击3.5 26 拉伸1.2 566 热影响区 背弯2.3 合格 冲击3.3 67 冲击3.6 32 背弯2.4 合格 — — — — -

[1] 雷勇. 石化建设项目施工中管道预制厂自动焊的应用[J]. 石化技术, 2022, 29(7): 13 − 15. doi: 10.3969/j.issn.1006-0235.2022.07.005 Lei Yong. Application of automatic welding in pipeline prefabrication plant in petrochemical construction project[J]. Petrochemical Industry Technology, 2022, 29(7): 13 − 15. doi: 10.3969/j.issn.1006-0235.2022.07.005

[2] 刘万存, 袁亮文, 高永光. 基于物联网云平台的TIG/MIG智能控制系统设计与应用[J]. 热加工工艺, 2022, 51(15): 142 − 146. Liu Wancun, Yuan Liangwen, Gao Yongguang. Design and application of TIG/MIG intelligent control system based on cloud platform of IoT[J]. Hot Working Technology, 2022, 51(15): 142 − 146.

[3] 王克宽, 牛虎理, 张建护, 等. 基于六轴机器人的管道全位置焊接工艺研究[J]. 石油工程建设. 2018, 44(3): 53 − 57. Wang Kekuan, Niu Huli, Zhang Jianhu, et al. Research for all-position welding process of pipeline based on six-axis robot[J]. Petroleum Engineering Construction, 2018, 44 (3): 53 − 57.

[4] 黄建鹏. 重型机械智能焊接应用现状及其发展趋势[J]. 金属加工(热加工), 2022(1): 18 − 21. Huang Jianpeng. The application status and development trend of intelligent welding of heavy machinery[J]. MW Metal Forming, 2022(1): 18 − 21.

[5] 朱成祥. 基于视觉引导的焊接机器人焊缝纠偏技术的研究[D]. 长春: 长春工业大学, 2022. Zhu Chengxiang. Research on welding seam deviation correction technology of welding robot based on vision guidance[D]. Changchun, China: Changchun University of Technology, 2022.

[6] 李宪政, 陈丹, 李晓佳. 焊接机器人“十三五”销售状况与“十四五”展望[J]. 焊接, 2023(1): 1 − 8. doi: 10.12073/j.hj.20221031001 Li Xianzheng, Chen Dan, Li Xiaojia. The 13th Five Year Plan sales status and the 14th Five Year Plan prospect of welding robots[J]. Welding & Joining, 2023(1): 1 − 8. doi: 10.12073/j.hj.20221031001

[7] 陈华斌, 黄红雨, 林涛, 等. 机器人焊接智能化技术与研究现状[J]. 电焊机, 2013, 43(4): 8 − 15. Chen Huabing, Huang Hongyu, Lin Tao, et al. Situation and development of interlligentized techonology for arc welding robot[J]. Electric Welding Machine, 2013, 43(4): 8 − 15.

[8] 李文秀. 面向移动焊接机器人的智能示教及关键技术研究[D]. 天津: 河北工业大学, 2023. Li Wenxiu. Intelligent teaching method and key technology for mobile welding robot[D]. Tianjin, China: Hebei University of Technology, 2023.

[9] 兰虎, 陶祖伟, 段宏伟. 弧焊机器人示教编程技术[J]. 实验室研究与探索, 2011, 30(9): 46 − 49. doi: 10.3969/j.issn.1006-7167.2011.09.014 Lan Hu, Tao Zuwei, Duan Hongwei. Teaching programming technique of arc welding robot[J]. Research and Exploration in Laboratory, 2011, 30(9): 46 − 49. doi: 10.3969/j.issn.1006-7167.2011.09.014

[10] 王超文. 管道焊接机器人激光视觉三维引导系统研究[D]. 天津: 天津大学, 2018. Wang Chaowen. Research on laser vision 3D guidance system for pipeline welding robot[D]. Tianjin, China: Tianjin University, 2018.

[11] 陈华斌, 陈善本. 复杂场景下的焊接智能制造中的信息感知与控制方法[J]. 金属学报, 2022, 58(4): 541 − 550. Chen Huabin, Chen Shanben. Key Information perception and control strategy of intellignet welding under complex scene[J]. Acta Metallurgica Sinica, 2022, 58(4): 541 − 550.

[12] 刘玉杰, 张军, 白立来, 等. 激光扫描式焊接坡口信息传感方法[J]. 电焊机, 2014, 44(12): 135 − 139. Liu Yujie, Zhang Jun, Bai Lilai, et al. Welding groove information extraction based on the laser scanning measuerement of distance[J]. Electric Welding Machine, 2014, 44(12): 135 − 139.

[13] 顾帆, 陈华斌, 何银水, 等. 基于激光视觉的多层多道焊接坡口特征点提取方法[J]. 上海交通大学学报, 2016, 50(S1): 62 − 65. Gu Fan, Chen Huabin, He Yinshui, et al. Method for extracting multi-pass welding groove feature point based on laser vision[J]. Journal of Shanghai Jiao Tong University, 2016, 50(S1): 62 − 65.

[14] 韩力, 王天琪, 龙斌, 等. V型坡口多层多道焊焊道几何参数预测[J]. 材料科学与工艺, 2023, 31(5): 38 − 44. Han Li, Wang Tianqi, Long Bin, et al. Prediction of weld channel geometric parameters for V-bevel multi-layer multi-pass welds[J]. Materials Science and Technology, 2023, 31(5): 38 − 44.

[15] 温永策. 厚板机器人多层多道焊接路径规划研究[D]. 济南: 山东大学, 2019. Wen Yongce. Study on path planning of multi-layer and multi-pass robotic welding for thick plate[D]. Jinan, China: Shandong University, 2019.

下载:

下载: