Characterization of droplet transfer modes in CW-GMAW based on engineering application

-

摘要:

综述了涉及工程应用的冷丝熔化极气体保护焊(Cold wire gas metal arc welding, CW-GMAW)熔滴过渡形态特征。结果表明,在大电流、强规范、富氩混合气体保护下,CW-GMAW工艺的熔滴过渡形态呈喷射过渡;当电流较小、电弧电压较低时,可能为滴状过渡,甚至在弧压很低时,呈现短路过渡形态。该工艺电弧发生偏向冷丝的位移,弧长变短甚至发生短路,与冷丝送进速率比增高及冷丝在电弧中产生大量金属蒸气时弧柱电阻下降有关。在具有富氩混合保护气体的相同工艺参数下,CW-GMAW转变电流比GMAW降低了4%~7%。焊接工艺参数对CW-GMAW和GMAW工艺熔滴过渡形态的影响规律大致相近,但前者因涉及冷丝送进速率比和电极焊丝送进速度,以及它们的匹配等,使焊接电流的影响更为复杂。

-

关键词:

- 熔滴过渡 /

- 冷丝熔化极气体保护焊 /

- 转变电流 /

- 冷丝送进速率比 /

- 金属蒸气产生

Abstract:Characteristics of droplet transfer modes in cold wire gas metal arc welding involving engineering applications were reviewed. The results showed that droplet transfer mode of CW-GMAW process was spray transfer under the conditions of high current, strong welding parameters and mixed argon-rich shielded gas. When welding current was small and arc voltage was low, the mode could be globular transfer, or even a short-circuiting transfer when arc voltage was very low. The arc length became shorter or even a short circuit occurred when arc of this process deflected towards cold wire, which was related to the increase of cold wire feeding rate ratio and the decrease of arc column resistance when cold wire generated a large amount of metal vapor in the arc. Under the same welding parameters with mixed argon-rich shielded gas, transition current of CW-GMAW was 4% to 7% lower than that of GMAW. Effects of welding parameters on droplet transfer modes of CW-GMAW and GMAW processes were roughly similar, but the former involved cold wire feed rate ratio and electrode wire feed rate, their matching, and so on, which made influence of welding current more complicated.

-

0. 前言

熔化极气体保护焊(GMAW)工艺以其低成本和高生产率优势,在涉及制造和金属表面磨损零件修复的工业领域获得了广泛应用。为了进一步提高生产率,减少零件修复中的成本和耗费时间,进而开发了添加冷丝的熔化极气体保护焊(Cold wire gas metal arc welding, CW-GMAW)工艺[1]。从附加焊头送进的焊丝被熔池熔化增加了熔敷速率和熔敷量(焊缝尺寸),同时降低了熔池温度,减小了熔深和熔合比(稀释率),使该工艺具有焊接接头性能改善及堆焊焊道质量提升等优点[2 − 3]。国内对该工艺的关注度比不上国外。国外相关文献主要涉及工艺方法比较、焊接参数、焊缝几何形状、热效率、残余应力、接头的组织性能等,亦不乏熔滴过渡形态方面的。考虑到该工艺中新参数(如冷丝送进速率比R(%)、电极焊丝送进速率ν1等)对电弧稳定性比较敏感,必然会对熔滴过渡形态产生新的影响,继续开展电参数新变量及其影响的研究,对于推进该工艺广泛成功应用仍然是迫切的[1]。为此,论文从该工艺的工程应用入手,以国外近年发表的相关文献试验结果为分析对象,将焊接电参数与熔滴过渡形态相联系,探讨CW-GMAW中的电弧特性、熔滴过渡机理,以及熔滴过渡影响因素。该项工作对于进一步揭示CW-GMAW工艺熔滴过渡机理、改善焊接工艺质量,促进工程应用,以及研制焊丝新品种,具有一定参考价值和实用意义。

1. 工程应用中的CW-GMAW熔滴过渡形态

1.1 工程应用实例

图1和图2分别为CW-GMAW工艺和整体结构示意图。CW-GMAW工艺所需设备类似于GMAW,但是为了给电弧中提供恒定的焊丝送进,增加了一个附加的焊头和焊抢上的一个支撑卡。从附加焊头送进的、非通电冷丝,被焊缝熔池中的热量熔化,无需第二个电源,并提供了从GMAW到CW-GMAW的简单转换。

![]() 图 1 CW-GMAW工艺示意图[2]

图 1 CW-GMAW工艺示意图[2]![]() 图 2 CW-GMAW工艺的整体结构[3]

图 2 CW-GMAW工艺的整体结构[3]表1[2, 4 − 6]列出了4个工程应用中的CW-GMAW工艺参数及项目要点。第1例是CW-GMAW工艺在ASTM A131船舶结构钢堆焊,涉及焊接残余应力的应用。项目比较了CW-GMAW工艺与传统GMAW工艺焊接残余应力的分布,验证了CW-GMAW工艺具有减少热量,降低焊接残余应力的优点。第2例是CW-GMAW工艺在ASTM A131 Gr. A船舶结构钢对接接头焊接(45° V形坡口),涉及接头力学性能的应用。项目采用相同的焊接工艺参数,比较了与CW-GMAW,DCW-GMAW(Double cold wire gas metal arc welding, DCW-GMAW)和GMAW 3种工艺接头的力学性能。结果显示:CW-GMAW和DCW-GMAW工艺接头的力学性能优于传统GMAW的。第3例是CW-GMAW工艺在汽车用薄板DP600钢搭接接头焊接,涉及电弧稳定性、焊接变形、显微组织和显微硬度的应用。结果表明:传统GMAW工艺焊缝容易出气孔和焊接变形更大,而CW-GMAW工艺以其较低的焊缝稀释率,以及电弧位置的差异克服了GMAW工艺的不足。第4例是CW-GMAW工艺在AISI 1020碳素钢上用2种热输入规范堆焊镍基高温合金熔敷层的应用。结果表明:由于CW-GMAW工艺焊缝对母材稀释率的减少,增加了接头部分熔合区的厚度和硬度值。相反,热输入的提高,焊缝稀释率变大,且抵消了该工艺增加接头部分熔合区的厚度和硬度值的上述优点。

表 1 工程应用中的CW-GMAW工艺参数及项目要点实例号/

文献号板厚

b/mm焊丝

牌号焊丝直径

d/mm①焊接电流

I/A②电弧电压

U/V焊丝伸出长度Le/mm d1送丝速度

ν1/(mm·min−1)d2送丝速度

ν2/(mm·min−1)1/[2] 9.5 ER70S-6 d1=1.2

d2=1.0347±4

366±1138 22 250 50~100 2/[4] 13 ER100S-G

ER90S-D2d1=1.2

d2=0.9330~340 34 19 166.7 — 3/[5] 2 ER70S-6 d1=1.2

d2=1.0220~225

105~11525

17— 105.8

42.360%③

42%③4/[6] 6.4 ERNiCrMo-4 d1=1.2

d2=1.2215

22035

34— 183.3 50 实例号/

文献号保护

气体气体流量

Q/(L·min−1)电源

极性项目研究要点 1/[2] 75%Ar+ 25%CO2 15 直流

反接使用X射线衍射和声双折射技术,比较了CW-GMAW和传统GMAW接头的残余应力。结果表明:采用CW-GMAW减少了焊接残余应力,这是由于冷焊丝的添加减少了提供给母材金属的热量所致 2/[4] 75%Ar+ 25%CO2 19.1 直流

反接采用GMAW,CW-GMAW和DCW- GMAW 3种工艺,成功制备出坡口焊缝接头。结果表明:CW-GMAW和DCW-GMAW的热特征与标准的GMAW不同,这可能是由于CW-GMAW和DCW-GMAW的热扩散减少所致;采用相同的焊接参数时,CW-GMAW和DCW-GMAW接头的力学性能优于GMAW接头 3/[5] 85%Ar+ 15%CO2 19.1 直流

反接使用标准的GMAW和CW-GMAW工艺焊接DP600合金搭接接头,并对使用工艺的电弧稳定性、焊接变形、显微组织和维氏硬度进行了评估。结果表明:与CW-GMAW相比较时,标准的GMAW焊缝更容易出现气孔并表现出更高的变形,因为电弧是在电极和板之间建立的。而在CW-GMAW中,电弧是建立在电极和冷丝之间。CW-GMAW焊缝中电弧附着位置和熔敷率的差异,导致与标准GMAW试样相比时较低的稀释率,并解释了维氏硬度曲线的差异 4/[6] 100%Ar 15 直流

反接采用扫描电子显微镜、光学显微镜、电子色散光谱仪和维氏硬度计等测试手段,研究了2种热输入水平(0.9 kJ/mm和0.6 kJ/mm)GMAW和CW-GMAW在碳钢板上熔敷AWS-ERNiCrMo-4镍基高温合金涂层的凝固组织。结果表明:焊接条件确实不影响凝固组织(针状、柱状、等轴);然而,在(树)枝(状)晶间的区域观察到钼的显微偏析。采用添加冷丝的CW-GMAW,减少了母材对焊缝金属的稀释,却增加了部分混合区的厚度和硬度值。但热输入的增加产生了与冷焊丝送进相反的行为(减少稀释、部分混合区的厚度和硬度值增加) 注:①d1和d2分别为电极焊丝和冷丝直径;②特指通过电极焊丝d1的电流;③冷丝质量分数。 表1中案例所用的焊接工艺参数,体现了焊接方法和焊接材料高效、自动化特色及优良满意的工艺性,从中亦可分析、判断相应的电弧和熔滴过渡形态。多数实例采用25 V以上的电弧电压、200~250 A焊接电流,以及富氩混合保护气体时,熔滴的过渡形态可以判定为滴状过渡。当采用大于25 V(甚至大于34 V)电弧电压、300~350 A焊接电流,以及富氩混合保护气体时,熔滴的过渡形态可以判定为喷射过渡。唯有实例3,采用17 V电弧电压、105~115 A焊接电流,以及富氩混合保护气体时,可以判定为短路过渡形态。短路过渡时,会出现电弧瞬间熄灭现象,此时电弧形态属于断续、活动型。非短路过渡时,电弧是在电极焊丝端头整个端面上产生的,并未出现电弧瞬间熄灭现象,此时的电弧形态属于连续、活动型。CW-GMAW工艺电弧的稳定性及熔滴过渡形态涉及电极焊丝送进速度和冷丝送进速率比R的影响,将在随后讨论。

1.2 焊接电参数与熔滴过渡形态的关系

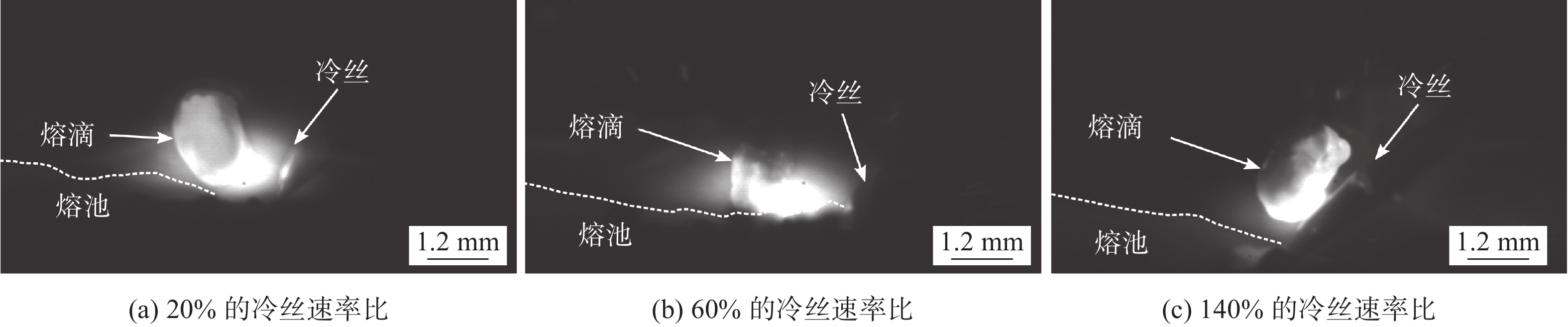

与标准GMAW工艺相比,CW-GMAW工艺电参数与熔滴过渡的关系较为复杂。因为后者添加了一根非通电的冷丝,对电弧和熔滴过渡产生了一系列影响。具体来讲,见表2[7]。①当电极焊丝送进速度ν1=7.87 m/min,冷丝送进速率比R=20%(电流I=270 A)时,熔滴直径大于焊丝直径,呈滴状过渡形态(图3(a));冷丝送进速率比R=80%(I=274 A)时,熔滴直径小于焊丝直径,呈喷射过渡形态(图3(b));冷丝送进速率比R=140%(I=275 A)时,熔滴直径小于焊丝直径,虽然仍是喷射过渡形态,但时而发生短路电弧不稳(图3(c))。这是由于在ν1=7.87 m/min时,随R的逐渐提高(20%,80%,140%),作用在熔滴上的电磁力Fem也增大,阳极斑点面积增大,熔滴被细化所致;当R=80%(I=274 A)时,转变为标准喷射过渡形态。而当R=140%(I=275 A)时,由于电弧能量不足以立即熔化更多的冷丝,部分冷丝从熔池中冲出,使电弧电压降至10 V以下,发生短路,电弧不稳,工艺变差。②当电极焊丝送进速度ν1=8.38 m/min,冷丝送进速率比R变化(20%,80%,140%),随送进速率比R增大,焊接电流增大,熔滴被细化。当R=20%(I=279 A)时,呈滴状过渡;当R=80%(I=283 A)时,呈喷射过渡;当R=140%(I=299 A)时,虽呈喷射过渡,但时有短路发生,电弧不稳。其参数与过渡形态关系的内在原因与1号试验大致相同。

表 2 焊接电参数与CW-GMAW熔滴过渡形态的关系[7]编号 电极焊丝 冷焊丝 直径

d1/mm送进速度

ν1/(m·min−1)焊接电流

I/A电弧电压

U/V焊丝伸出长度

Le/mm直径

d2/mm送进速率比

R(%)①1 1.2 7.87 270~275.4 28 17 0.9 20 80 140 2 1.2 8.38 280~299 29 17 0.9 20 80 140 编号 焊丝牌号 保护气体 保护气体流量Q/(L·min−1) 电源极性 焊接速度

ν/(cm·min−1)转变电流

IC/A②1 ER70S-6 75%Ar+15%CO2 19 直流反接 63.5 275.4 2 ER70S-6 75%Ar+15%CO2 19 直流反接 63.5 283 编号 电弧特性

(波形图)熔滴过渡形态(高速摄影图像) 结果讨论 1 电压和电流

信号不稳定

(图4(a))①熔滴直径大于焊丝直径;②阳极斑点面积较小;③电弧仅覆盖熔滴部分区域

(图3(a))—滴状过渡在2条焊丝送进速度较低(v1=7.87 m/min,R=20%)条件下,电流270~274 A,电磁力Fem的作用较小,熔滴直径大于焊丝直径,阳极斑点面积较小,电弧在小面积斑点游荡致使电流和电压信号不稳定(图4(a)) 电流和电压

信号稳定

(图4(b))①熔滴直径小于焊丝直径;②阳极斑点面积增大;③电弧已经覆盖熔滴的颈缩部位(图3(b))—喷射过渡 图3(b),随冷焊丝送进速率比增高(R=80%),电流提高,冷丝在电弧中产生了一定量金属蒸气,弧柱电阻减小,电导率提高,电磁力Fem的作用增大,熔滴细化,阳极斑点面积增大,电弧挺度提高,电流和电压信号稳定(图4(b)) 电压和电流

信号不稳定

(图4(c))①熔滴直径小于焊丝直径;②阳极斑点面积增大;③电弧已经攀升至更高部位

(图3(c))—喷射过渡图3(c),由于冷丝送进速率比(R=140%)过高,电弧的能量不足以立即熔化更多的焊丝,部分冷焊丝从熔池中冲出,电弧电压短暂降至10 V以下,致使电弧短路,电压和电流信号不稳定(图4(c)) 2 电压和电流信号

比图4(a)稳定

(图6(a))①熔滴直径已经接近焊丝直径;②阳极斑点面积增大;③电弧已经覆盖熔滴的颈缩部位(图5(a))—滴状过渡 由于电极丝送进速度提高至8.38 m/min,电流增大至280 A,电磁力Fem的作用增大,熔滴直径减小接近焊丝直径,阳极斑点面积增大,电弧已经覆盖熔滴的颈缩部位,电弧挺度有所提高,电压和电流信号比图4(a)稳定(图6(a)) 电流和电压

信号稳定

(图6(b))①熔滴直径小于焊丝直径;②阳极斑点面积增大;③电弧已经覆盖熔滴的颈缩部位(图5(b))—喷射过渡 随冷焊丝送进速率比增高(R=80%),电流提高,冷丝在电弧中产生了一定量金属蒸气,弧柱电阻减小,电导率提高,电磁力Fem的作用增大,熔滴细化(小于焊丝直径),阳极斑点面积增大,电弧已经覆盖熔滴的颈缩部位,电弧挺度提高,电流和电压信号稳定(图6(b)) 电压和电流

信号不稳定

(图6(c))①熔滴直径小于焊丝直径;②阳极斑点面积增大;③电弧已经覆盖熔滴的颈缩部位(图5(c))—喷射过渡 由于冷丝送进速率比(R=140%)过高,电弧的能量不足以立即熔化更多的焊丝,部分冷丝再次从熔池中冲出来,电弧电压短暂降至10 V以下,致使电弧短路,电压和电流信号不稳定(图6(c)) 注:①R=(WS/E)×100,式中,R为冷丝送进速率比(%);WS为冷丝送进速率(m/min);E是电极焊丝送进速率(m/min)[3]。②从滴状过渡到喷射过渡的临界电流。 ![]() 图 3 电极焊丝送进速度v1为7.87 m/min时CW-GMAW工艺的高速摄影图像(试验条件:电极焊丝送进速度v1为7.87 m/min,电弧电压为28 V,焊接速度为63.5 cm/min,焊丝伸出长度为17 mm)[7]

图 3 电极焊丝送进速度v1为7.87 m/min时CW-GMAW工艺的高速摄影图像(试验条件:电极焊丝送进速度v1为7.87 m/min,电弧电压为28 V,焊接速度为63.5 cm/min,焊丝伸出长度为17 mm)[7]![]() 图 4 电极焊丝送进速度v1为7.87 m/min时CW-GMAW波形图(试验条件:电极焊丝送进速度v1为7.87 m/min)[7]

图 4 电极焊丝送进速度v1为7.87 m/min时CW-GMAW波形图(试验条件:电极焊丝送进速度v1为7.87 m/min)[7]![]() 图 5 电极焊丝送进速度v1为8.38 m/min时CW-GMAW工艺的高速摄影图像(试验条件:电极焊丝送进速度v1为8.38 m/min,电弧电压为29 V,焊接速度为63.5 cm/min,焊丝伸出长度为17 mm)[7]

图 5 电极焊丝送进速度v1为8.38 m/min时CW-GMAW工艺的高速摄影图像(试验条件:电极焊丝送进速度v1为8.38 m/min,电弧电压为29 V,焊接速度为63.5 cm/min,焊丝伸出长度为17 mm)[7]![]() 图 6 电极焊丝送进速度v1为8.38 m/min时CW-GMAW波形图(试验条件:电极焊丝送进速度v1为8.38 m/min)[7]

图 6 电极焊丝送进速度v1为8.38 m/min时CW-GMAW波形图(试验条件:电极焊丝送进速度v1为8.38 m/min)[7]可以看出,CW-GMAW工艺转变电流的控制比标准GMAW工艺要复杂。标准GMAW工艺转变电流主要取决于电极焊丝送进速度ν1(焊接电流),而CW-GMAW工艺转变电流则主要取决于2个参数,即电极焊丝送进速度ν1(焊接电流)和冷丝送进速率比R,以及其组合。采用相同工艺参数与标准GMAW工艺相比时,CW-GMAW工艺的滴状过渡到喷射过渡转变电流的水平降低了4%~7%[7]。这是由于在CW-GMAW工艺中,冷丝在电弧中产生了较高的金属蒸气,电离度升高,电弧等离子体的电阻随冷丝送进速率比R增大而降低,电流密度升高,熔滴上的电磁力Fem增大,对焊丝端头的夹持作用力增大,焊丝端头直径变细,熔滴被细化所致。

2. CW-GMAW中的电弧特性及其机理

不同冷丝送进速率比(R)时CW-GMAW工艺电弧位置变化示意如图7所示[8]。可以看出,在该工艺中随冷丝送进速率比R的提高,电弧的位置主要有3种状态:第1种,当R<60%时,电弧处于工件的垂直位置,冷丝在电弧内部被熔化(图7(a));第2种,当R=60%~80%时,电弧偏向冷丝部分移动,此时电弧仍附着在工件上,但有部分电弧开始爬升到冷丝上(图7(b));第3种,当R$\geqslant $100%时,电弧向冷丝发生较大的偏转,完全固定在冷丝上(图7(c))。

![]() 图 7 不同冷丝送进时冷丝的电弧位置[8]

图 7 不同冷丝送进时冷丝的电弧位置[8]电弧轨迹的这种变化可以用2种效应来解释,即自由电子路径和电弧吹力效应。自由电子路径效应与较低电阻中电流流动有关(即电流通过电阻最小的路径)。电弧吹力效应则是由横向磁场的存在引起的。当R<60%时,电弧的能量足以熔化送入电弧的冷丝,冷丝随进随熔,电弧稳定,不会发生偏移(图7(a))。当R=60%~80%时,随冷丝送进速度的增高,电弧能量显得不足以完全熔化所送进的冷丝;此时进入电弧未被及时熔化的部分冷丝上已经附着了电弧(已经带电),考虑到冷丝在电弧中产生了较多的金属蒸气,电弧电阻被减小,依据“电流在导体中通过最容易的路径”原理,电弧将偏向冷丝一侧,发生了电弧的偏转(图7(b))。当R$\geqslant $100%时,电弧的能量更不足以完全熔化送入电弧的冷丝,进入电弧中的冷丝变长,依据“电流通过电阻最小路径”原理,电弧以更大角度偏向冷丝一侧(图7(c))。

图8[9]为短路条件下作为焊丝送进函数的电弧偏转。图9[9]为随着滴状参数时的冷丝质量分数的增加,电弧逐渐向冷丝偏转。图10[9]说明了随着喷射过渡条件时冷丝质量分数的增加,电弧逐渐固定到冷丝上。

![]() 图 8 在短路情况下,电弧爬升到冷焊丝上[9]

图 8 在短路情况下,电弧爬升到冷焊丝上[9]![]() 图 9 在滴状过渡条件下,电弧偏转到冷焊丝上[9]

图 9 在滴状过渡条件下,电弧偏转到冷焊丝上[9]![]() 图 10 在喷射过渡条件下,电弧偏转到冷丝上[9]

图 10 在喷射过渡条件下,电弧偏转到冷丝上[9]综上所述,由于向电弧中加入冷丝,CW-GMAW工艺电弧形态发生了下列变化:随冷丝送进速率比增高,①电弧发生了位移,即从垂直于工件到逐渐附着在冷丝上,最终偏向冷丝;②电弧弧长由长变短;③当R达140%时,电弧甚至发生短路,破坏了连续性。电弧形态的上述变化,与冷丝送进速率比增高,以及冷丝在电弧中产生大量金属蒸气时弧柱电阻下降有关[7]。

3. CW-GMAW熔滴过渡影响因素

3.1 保护气体类型的影响

采用3种保护气体时CW-GMAW与GMAW工艺中熔滴过渡形态的对比分析见表3。可以看出,CW-GMAW与GMAW工艺的熔滴过渡形态类型基本接近。具体来说,纯CO2保护时,只可能形成短路过渡和非轴向排斥大滴状过渡形态,不可能形成喷射过渡形态。这是由于CW-GMAW工艺仅仅是GMAW工艺的变体,其工艺本质未发生大的改变。电弧中添加1根不导电的冷丝后,对于喷射过渡形成3要素(富氩混合保护气体;电磁力作用方向向下;存在转变电流[10])仍无法满足。纯Ar保护气体时,主要有轴向滴状和喷射过渡2种过渡形态,但滴状向喷射过渡的转变电流可能比GMAW低一些。富氩混合保护气体时,主要的过渡形态为轴向滴状和喷射过渡,亦可能有较少的短路过渡。后者(纯Ar和富氩混合气体)的喷射过渡形态及转变电流,是由于CW-GMAW工艺继承了GMAW工艺特性,随冷丝送进速率比R的增加,电弧形态及位置发生向冷丝一侧偏移,电弧弧长变短,弧柱电阻减小,电磁力Fem增大,熔滴细化所致。

表 3 保护气体类型与熔滴过渡形态间的关系焊接工艺 焊丝直径

d/mm保护气体类型 100%CO2 100%Ar 富氩混合气体 GMAW 1.2 ①焊接电流100~180 A,电弧电压21~25 V时短路过渡;②焊接电流180~300 A,电弧电压25~31 V时非轴向排斥大滴状过渡 ①小电流、低电压时轴向大滴状过渡;②随焊接电流增大、电弧电压相应提高时,轴向细滴状过渡;③焊接电流大于转变电流IC时,呈喷射过渡 ①中等电流、相应电压时轴向大滴状过渡;②焊接电流300~400 A,电弧电压31~36 V,焊接电流大于转变电流IC时,呈喷射过渡;③随混合气体中Ar含量增大,转变电流IC相应减小 CW-GMAW d1=1.2

d2=1.0与GMAW相比,在相应的规范下熔滴过渡形态不会发生大的改变,即非轴向排斥大滴过渡难以被改变 ①小电流、低电压时轴向大滴状过渡;②随焊接电流增大,电弧电压相应提高,轴向细滴状过渡;③焊接电流大于转变电流IC时,呈喷射过渡;④转变电流IC可能比GMAW低一点 ①中等电流、相应电压时轴向大滴状过渡;②随焊接电流增大,熔滴直径减小,焊接电流大于转变电流IC时,呈喷射过渡;③随保护气体中Ar含量增大,转变电流IC相应减小;④转变电流IC比GMAW降低了4%~7% 保护气体类型对熔滴过渡的影响,CW-GMAW与GMAW工艺基本接近。富氩混合保护气体时,CW-GMAW工艺转变电流IC比GMAW降低了4%~7%,是由于弧柱电阻减小,电磁力Fem增大,熔滴细化所致。

3.2 焊丝涂层成分的影响

焊丝涂层成分对熔滴过渡形态影响见表4。可以看出,在GMAW条件下,非镀铜涂层焊丝熔滴过渡的转变电流较低。这是因为非镀铜涂层成分含有稳弧方面的活性元素,也含有导电方面的其他元素等,在电弧中能抑制CO2增多时,电流密度提高,电弧被压缩,熔滴被排斥、易长大等不利影响,比较容易获得喷射过渡,而且飞溅很小。即便有也是颗粒细小的飞溅占多数[11]。在CW-GMAW条件下,镀铜与非镀铜涂层焊丝的熔滴过渡形态分别与GMAW条件下的接近,即镀铜涂层焊丝为大滴状过渡,其转变电流比GMAW略低一点(IC<275 A);而非镀铜涂层焊丝为细滴状喷射过渡,其转变电流比GMAW略低一些(IC<234 A)。这是CW-GMAW工艺填加冷丝后,弧柱电阻减小,熔滴电磁力增大,熔滴细化的结果。

表 4 涂层成分对熔滴过渡形态的影响(焊丝直径ϕ1.2 mm,焊接电流260 A,电弧电压31 V)焊接方法 保护气体 镀铜涂层 非镀铜涂层 GMAW[11] 80%Ar+

20%CO2①熔滴尺寸大于焊丝直径;②熔滴过渡轴向性差点;③大滴状过渡;④熔滴过渡周期长、频率低;⑤可见飞溅;⑥存在转变电流(275 A) ①熔滴尺寸小于焊丝直径;②熔滴过渡轴向性好;③细滴状喷射过渡;④熔滴过渡周期短、频率高;⑤飞溅很小;⑥存在转变电流,而且转变电流比镀铜焊丝小(234 A) CW-GMAW 80%Ar+

20%CO2①熔滴尺寸大于焊丝直径;②熔滴过渡轴向性差点;③大滴状过渡;④熔滴过渡周期长、频率低;⑤可见飞溅;⑥存在转变电流(IC<275 A) ①熔滴尺寸小于焊丝直径;②熔滴过渡轴向性好;③细滴状喷射过渡;④熔滴过渡周期短、频率高;⑤飞溅很小;⑥存在转变电流,而且转变电流比镀铜焊丝小(IC<234 A) 注:所列对比条款系依据CW-GMAW工艺特性分析而得。 3.3 工艺参数的影响

2种焊接方法工艺参数对熔滴过渡形态影响的对比结果见表5。对于标准GMAW工艺,电参数的影响如下:①焊丝直径。焊丝直径减小时转变电流降低了。这是由于焊丝直径小,电阻热增大,则电流密度大,熔化焊丝所需的热量减少,形成喷射过渡的转变电流也随之减小。②焊接电流。随焊接电流提高,稳弧性改善,熔滴被细化,焊接电流等于或大于转变电流时实现喷射过渡。这是由于随电流增大,作用于熔滴的电磁力Fem增大,对焊丝端熔滴的夹持效应使焊丝端的直径变细,表面张力减小,熔滴细化所致。③电弧电压。随着焊接电流增大,电弧电压升高,这是GMAW电源特性决定的。它不是影响熔滴过渡的独立参数,却是影响喷射过渡形成的必要参数。适当升高电弧电压是匹配转变电流所必需的。④焊丝伸出长度。焊丝伸出长度取决于过程稳定性和所需的熔滴过渡形态。随焊丝伸出长度增长,转变电流呈下降趋势。这是由于随焊丝伸出长度变长,电阻增大,电阻热使焊丝的温度升高,焊丝端熔滴易于形成并脱离焊丝,所需转变电流减小。⑤焊接速度。对稳弧性、熔滴轴向性、熔滴尺寸、过渡频率等影响不大;作为一个不可或缺的匹配参数,适当提高焊接速度是匹配转变电流所必须的。⑥电源极性。由于直流正接法(DCEN)电弧不稳、熔滴粗、熔滴过渡频率低、飞溅大、成形差等,不利转变电流减低,所以工程应用中GMAW总是采用直流反接法(DCEP)施焊。

表 5 焊接工艺参数对熔滴过渡形态的影响(富氩混合气保护,焊丝直径ϕ1.2 mm)焊接方法 焊丝直径(由大到小)d/mm 焊接电流(由小到大)I/A 电弧电压(由小到大)U/V GMAW[10] ①稳弧性改善;②非轴向倾向减弱;③熔滴变小,过渡频率增大;④转变电流降低 ①稳弧性改善;②轴向过渡;③熔滴变小,过渡频率增大;④等于或大于转变电流时实现喷射过渡 ①适当升高电弧电压有利于稳弧性的改善;②轴向过渡;③熔滴尺寸变化不大;④过渡频率变化不大;⑤适当升高电弧电压以匹配转变电流需要 CW-GMAW 基本同上,略微降低转变电流 基本同上,略微降低转变电流(双丝及其送进速度对过渡形态影响可能出现新情况) 基本同上 焊接方法 焊丝伸出长度(由小到大)Le/mm 焊接速度(由小到大)ν/(cm·min−1) 电源极性(正接、反接) GMAW[10] ①太长或太短均不利稳弧性;②太长影响轴向过渡;③太长熔滴尺寸增大,过渡频率减小;④适当长度以匹配转变电流 ①对稳弧性、熔滴轴向性、熔滴尺寸、过渡频率等影响不大;②适当提高焊接速度以匹配转变电流 ①正接性电弧不稳,反接性时稳弧性改善;②正接性对轴向过渡不利;③正接性时熔滴粗,反接性时熔滴细;④正接性时过渡频率低,反接性时过渡频率高;⑤反接性有利于降低转变电流 CW-GMAW 基本同上 基本同上 文献[12]表明,DCEN电弧稳定性优于DCEP的,因为冷丝送进可以抑制DCEN中电弧爬升引起的熔滴排斥不稳定 注:所列对比条款系依据CW-GMAW工艺特性分析而得。 对于CW-GMAW工艺,初步分析认为,焊接参数对熔滴过渡形态的影响规律与GMAW工艺大致相近,但文献[12]表明,在电源极性影响中与GMAW的影响相悖,即直流正接(DCEN)电弧稳定性优于直流反接(DCEP)的。这是由于冷丝送进可以抑制DCEN焊接中电弧爬升引起的熔滴排斥不稳定所致。同时也注意到,在焊接电参数影响方面更为复杂。因为涉及该工艺中的新参数冷丝送进速率比R,连同电极焊丝送进速度ν1,以及它们的匹配等对熔滴过渡形态的影响。

总体上看,焊接参数中影响最明显的是焊接电流、电弧电压和电源极性(关于保护气体类型的影响已经在上文(表3)中讨论过)。然而,所有参数间的正确匹配亦是不可或缺的。一旦匹配失当,其影响规律就会变异,将严重影响焊接工艺及焊缝质量稳定性。关于CW- GMAW工艺带来新参数(例如冷丝送进速率比R,电极焊丝送进速度ν1,以及它们的匹配等)对电弧行为及熔滴过渡形态的影响,尚需进一步研究。

4. 结论

(1)在大电流、强规范、富氩混合气体保护下,CW-GMAW工艺的熔滴过渡形态呈喷射过渡;当电流较小、电弧电压较低时,可能为滴状过渡,甚至在弧压很低时呈现短路过渡形态。

(2)CW-GMAW工艺电弧发生偏向冷丝的位移,弧长变短甚至发生短路,与冷丝送进速率比增高,以及冷丝在电弧中产生大量金属蒸气时弧柱电阻下降有关。

(3)保护气体类型对CW-GMAW与GMAW工艺熔滴过渡的影响基本接近,相同工艺参数下富氩混合保护气体时,前者转变电流比后者降低了4%~7%。

(4)焊丝涂层成分对CW-GMAW与GMAW工艺熔滴过渡的影响基本接近,但前者转变电流比后者略低一些。

(5)焊接参数对CW-GMAW和GMAW工艺熔滴过渡形态的影响规律大致相近,但前者因涉及冷丝送进速率比R和电极焊丝送进速度ν1,以及它们的匹配等,使焊接电流的影响更为复杂。

-

图 1 CW-GMAW工艺示意图[2]

图 2 CW-GMAW工艺的整体结构[3]

图 3 电极焊丝送进速度v1为7.87 m/min时CW-GMAW工艺的高速摄影图像(试验条件:电极焊丝送进速度v1为7.87 m/min,电弧电压为28 V,焊接速度为63.5 cm/min,焊丝伸出长度为17 mm)[7]

图 4 电极焊丝送进速度v1为7.87 m/min时CW-GMAW波形图(试验条件:电极焊丝送进速度v1为7.87 m/min)[7]

图 5 电极焊丝送进速度v1为8.38 m/min时CW-GMAW工艺的高速摄影图像(试验条件:电极焊丝送进速度v1为8.38 m/min,电弧电压为29 V,焊接速度为63.5 cm/min,焊丝伸出长度为17 mm)[7]

图 6 电极焊丝送进速度v1为8.38 m/min时CW-GMAW波形图(试验条件:电极焊丝送进速度v1为8.38 m/min)[7]

图 7 不同冷丝送进时冷丝的电弧位置[8]

图 8 在短路情况下,电弧爬升到冷焊丝上[9]

图 9 在滴状过渡条件下,电弧偏转到冷焊丝上[9]

图 10 在喷射过渡条件下,电弧偏转到冷丝上[9]

表 1 工程应用中的CW-GMAW工艺参数及项目要点

实例号/

文献号板厚

b/mm焊丝

牌号焊丝直径

d/mm①焊接电流

I/A②电弧电压

U/V焊丝伸出长度Le/mm d1送丝速度

ν1/(mm·min−1)d2送丝速度

ν2/(mm·min−1)1/[2] 9.5 ER70S-6 d1=1.2

d2=1.0347±4

366±1138 22 250 50~100 2/[4] 13 ER100S-G

ER90S-D2d1=1.2

d2=0.9330~340 34 19 166.7 — 3/[5] 2 ER70S-6 d1=1.2

d2=1.0220~225

105~11525

17— 105.8

42.360%③

42%③4/[6] 6.4 ERNiCrMo-4 d1=1.2

d2=1.2215

22035

34— 183.3 50 实例号/

文献号保护

气体气体流量

Q/(L·min−1)电源

极性项目研究要点 1/[2] 75%Ar+ 25%CO2 15 直流

反接使用X射线衍射和声双折射技术,比较了CW-GMAW和传统GMAW接头的残余应力。结果表明:采用CW-GMAW减少了焊接残余应力,这是由于冷焊丝的添加减少了提供给母材金属的热量所致 2/[4] 75%Ar+ 25%CO2 19.1 直流

反接采用GMAW,CW-GMAW和DCW- GMAW 3种工艺,成功制备出坡口焊缝接头。结果表明:CW-GMAW和DCW-GMAW的热特征与标准的GMAW不同,这可能是由于CW-GMAW和DCW-GMAW的热扩散减少所致;采用相同的焊接参数时,CW-GMAW和DCW-GMAW接头的力学性能优于GMAW接头 3/[5] 85%Ar+ 15%CO2 19.1 直流

反接使用标准的GMAW和CW-GMAW工艺焊接DP600合金搭接接头,并对使用工艺的电弧稳定性、焊接变形、显微组织和维氏硬度进行了评估。结果表明:与CW-GMAW相比较时,标准的GMAW焊缝更容易出现气孔并表现出更高的变形,因为电弧是在电极和板之间建立的。而在CW-GMAW中,电弧是建立在电极和冷丝之间。CW-GMAW焊缝中电弧附着位置和熔敷率的差异,导致与标准GMAW试样相比时较低的稀释率,并解释了维氏硬度曲线的差异 4/[6] 100%Ar 15 直流

反接采用扫描电子显微镜、光学显微镜、电子色散光谱仪和维氏硬度计等测试手段,研究了2种热输入水平(0.9 kJ/mm和0.6 kJ/mm)GMAW和CW-GMAW在碳钢板上熔敷AWS-ERNiCrMo-4镍基高温合金涂层的凝固组织。结果表明:焊接条件确实不影响凝固组织(针状、柱状、等轴);然而,在(树)枝(状)晶间的区域观察到钼的显微偏析。采用添加冷丝的CW-GMAW,减少了母材对焊缝金属的稀释,却增加了部分混合区的厚度和硬度值。但热输入的增加产生了与冷焊丝送进相反的行为(减少稀释、部分混合区的厚度和硬度值增加) 注:①d1和d2分别为电极焊丝和冷丝直径;②特指通过电极焊丝d1的电流;③冷丝质量分数。 表 2 焊接电参数与CW-GMAW熔滴过渡形态的关系[7]

编号 电极焊丝 冷焊丝 直径

d1/mm送进速度

ν1/(m·min−1)焊接电流

I/A电弧电压

U/V焊丝伸出长度

Le/mm直径

d2/mm送进速率比

R(%)①1 1.2 7.87 270~275.4 28 17 0.9 20 80 140 2 1.2 8.38 280~299 29 17 0.9 20 80 140 编号 焊丝牌号 保护气体 保护气体流量Q/(L·min−1) 电源极性 焊接速度

ν/(cm·min−1)转变电流

IC/A②1 ER70S-6 75%Ar+15%CO2 19 直流反接 63.5 275.4 2 ER70S-6 75%Ar+15%CO2 19 直流反接 63.5 283 编号 电弧特性

(波形图)熔滴过渡形态(高速摄影图像) 结果讨论 1 电压和电流

信号不稳定

(图4(a))①熔滴直径大于焊丝直径;②阳极斑点面积较小;③电弧仅覆盖熔滴部分区域

(图3(a))—滴状过渡在2条焊丝送进速度较低(v1=7.87 m/min,R=20%)条件下,电流270~274 A,电磁力Fem的作用较小,熔滴直径大于焊丝直径,阳极斑点面积较小,电弧在小面积斑点游荡致使电流和电压信号不稳定(图4(a)) 电流和电压

信号稳定

(图4(b))①熔滴直径小于焊丝直径;②阳极斑点面积增大;③电弧已经覆盖熔滴的颈缩部位(图3(b))—喷射过渡 图3(b),随冷焊丝送进速率比增高(R=80%),电流提高,冷丝在电弧中产生了一定量金属蒸气,弧柱电阻减小,电导率提高,电磁力Fem的作用增大,熔滴细化,阳极斑点面积增大,电弧挺度提高,电流和电压信号稳定(图4(b)) 电压和电流

信号不稳定

(图4(c))①熔滴直径小于焊丝直径;②阳极斑点面积增大;③电弧已经攀升至更高部位

(图3(c))—喷射过渡图3(c),由于冷丝送进速率比(R=140%)过高,电弧的能量不足以立即熔化更多的焊丝,部分冷焊丝从熔池中冲出,电弧电压短暂降至10 V以下,致使电弧短路,电压和电流信号不稳定(图4(c)) 2 电压和电流信号

比图4(a)稳定

(图6(a))①熔滴直径已经接近焊丝直径;②阳极斑点面积增大;③电弧已经覆盖熔滴的颈缩部位(图5(a))—滴状过渡 由于电极丝送进速度提高至8.38 m/min,电流增大至280 A,电磁力Fem的作用增大,熔滴直径减小接近焊丝直径,阳极斑点面积增大,电弧已经覆盖熔滴的颈缩部位,电弧挺度有所提高,电压和电流信号比图4(a)稳定(图6(a)) 电流和电压

信号稳定

(图6(b))①熔滴直径小于焊丝直径;②阳极斑点面积增大;③电弧已经覆盖熔滴的颈缩部位(图5(b))—喷射过渡 随冷焊丝送进速率比增高(R=80%),电流提高,冷丝在电弧中产生了一定量金属蒸气,弧柱电阻减小,电导率提高,电磁力Fem的作用增大,熔滴细化(小于焊丝直径),阳极斑点面积增大,电弧已经覆盖熔滴的颈缩部位,电弧挺度提高,电流和电压信号稳定(图6(b)) 电压和电流

信号不稳定

(图6(c))①熔滴直径小于焊丝直径;②阳极斑点面积增大;③电弧已经覆盖熔滴的颈缩部位(图5(c))—喷射过渡 由于冷丝送进速率比(R=140%)过高,电弧的能量不足以立即熔化更多的焊丝,部分冷丝再次从熔池中冲出来,电弧电压短暂降至10 V以下,致使电弧短路,电压和电流信号不稳定(图6(c)) 注:①R=(WS/E)×100,式中,R为冷丝送进速率比(%);WS为冷丝送进速率(m/min);E是电极焊丝送进速率(m/min)[3]。②从滴状过渡到喷射过渡的临界电流。 表 3 保护气体类型与熔滴过渡形态间的关系

焊接工艺 焊丝直径

d/mm保护气体类型 100%CO2 100%Ar 富氩混合气体 GMAW 1.2 ①焊接电流100~180 A,电弧电压21~25 V时短路过渡;②焊接电流180~300 A,电弧电压25~31 V时非轴向排斥大滴状过渡 ①小电流、低电压时轴向大滴状过渡;②随焊接电流增大、电弧电压相应提高时,轴向细滴状过渡;③焊接电流大于转变电流IC时,呈喷射过渡 ①中等电流、相应电压时轴向大滴状过渡;②焊接电流300~400 A,电弧电压31~36 V,焊接电流大于转变电流IC时,呈喷射过渡;③随混合气体中Ar含量增大,转变电流IC相应减小 CW-GMAW d1=1.2

d2=1.0与GMAW相比,在相应的规范下熔滴过渡形态不会发生大的改变,即非轴向排斥大滴过渡难以被改变 ①小电流、低电压时轴向大滴状过渡;②随焊接电流增大,电弧电压相应提高,轴向细滴状过渡;③焊接电流大于转变电流IC时,呈喷射过渡;④转变电流IC可能比GMAW低一点 ①中等电流、相应电压时轴向大滴状过渡;②随焊接电流增大,熔滴直径减小,焊接电流大于转变电流IC时,呈喷射过渡;③随保护气体中Ar含量增大,转变电流IC相应减小;④转变电流IC比GMAW降低了4%~7% 表 4 涂层成分对熔滴过渡形态的影响(焊丝直径ϕ1.2 mm,焊接电流260 A,电弧电压31 V)

焊接方法 保护气体 镀铜涂层 非镀铜涂层 GMAW[11] 80%Ar+

20%CO2①熔滴尺寸大于焊丝直径;②熔滴过渡轴向性差点;③大滴状过渡;④熔滴过渡周期长、频率低;⑤可见飞溅;⑥存在转变电流(275 A) ①熔滴尺寸小于焊丝直径;②熔滴过渡轴向性好;③细滴状喷射过渡;④熔滴过渡周期短、频率高;⑤飞溅很小;⑥存在转变电流,而且转变电流比镀铜焊丝小(234 A) CW-GMAW 80%Ar+

20%CO2①熔滴尺寸大于焊丝直径;②熔滴过渡轴向性差点;③大滴状过渡;④熔滴过渡周期长、频率低;⑤可见飞溅;⑥存在转变电流(IC<275 A) ①熔滴尺寸小于焊丝直径;②熔滴过渡轴向性好;③细滴状喷射过渡;④熔滴过渡周期短、频率高;⑤飞溅很小;⑥存在转变电流,而且转变电流比镀铜焊丝小(IC<234 A) 注:所列对比条款系依据CW-GMAW工艺特性分析而得。 表 5 焊接工艺参数对熔滴过渡形态的影响(富氩混合气保护,焊丝直径ϕ1.2 mm)

焊接方法 焊丝直径(由大到小)d/mm 焊接电流(由小到大)I/A 电弧电压(由小到大)U/V GMAW[10] ①稳弧性改善;②非轴向倾向减弱;③熔滴变小,过渡频率增大;④转变电流降低 ①稳弧性改善;②轴向过渡;③熔滴变小,过渡频率增大;④等于或大于转变电流时实现喷射过渡 ①适当升高电弧电压有利于稳弧性的改善;②轴向过渡;③熔滴尺寸变化不大;④过渡频率变化不大;⑤适当升高电弧电压以匹配转变电流需要 CW-GMAW 基本同上,略微降低转变电流 基本同上,略微降低转变电流(双丝及其送进速度对过渡形态影响可能出现新情况) 基本同上 焊接方法 焊丝伸出长度(由小到大)Le/mm 焊接速度(由小到大)ν/(cm·min−1) 电源极性(正接、反接) GMAW[10] ①太长或太短均不利稳弧性;②太长影响轴向过渡;③太长熔滴尺寸增大,过渡频率减小;④适当长度以匹配转变电流 ①对稳弧性、熔滴轴向性、熔滴尺寸、过渡频率等影响不大;②适当提高焊接速度以匹配转变电流 ①正接性电弧不稳,反接性时稳弧性改善;②正接性对轴向过渡不利;③正接性时熔滴粗,反接性时熔滴细;④正接性时过渡频率低,反接性时过渡频率高;⑤反接性有利于降低转变电流 CW-GMAW 基本同上 基本同上 文献[12]表明,DCEN电弧稳定性优于DCEP的,因为冷丝送进可以抑制DCEN中电弧爬升引起的熔滴排斥不稳定 注:所列对比条款系依据CW-GMAW工艺特性分析而得。 -

[1] Maciel R M, Filho L S B, Assunção P D C, et al. Comparative study between the process GMAW and GMAW-CW with variations of wire feed to fill chamfer in “u” [C]//22nd International Congress of Mechanical Engineering (COBEM 2013), Ribeirão Preto, SP, Brazil, 2013: 1 − 9.

[2] Costa E S, Assunção P D C, Dos Santos E B F, et al. Residual stresses in cold-wire gas metal arc welding[J]. Science and Technology of Welding and Joining, 2017, 22(8): 706 − 713. doi: 10.1080/13621718.2017.1306014

[3] Ribeiro R A, Dos Santos E B F, Assunção P D C, et al. Predicting weld bead geometry in the novel CW-GMAW process[J]. Welding Journal, 2015, 94(9): 301s − 311s.

[4] Ribeiro R A, Assunção P D C, Braga E M, et al. Assessment of conventional gas metal arc welding (GMAW) versus cold wire and double cold wire gas metal arc joints [EB/OL]. https://mari-techconference.ca/wp-content/uploads/2019/05/Ribeiro_GMAW_vs_CWDCWG_Metal_Arc_Joints.pdf.

[5] Ribeiro R A, Dos Santos E B F, Midawi A R H, et al. Cold-wire GMAW for automotive applications [C]//CanWeld 2017, Montreal, Quebec, Canada, 2017: 1 − 14.

[6] Mougo A L, Neto F M D A B, Garcia D N, et al. Effect of a cold wire on the metallurgical characteristics of nickel-based welds deposited by GMAW-CW[J]. Transactions of the Indian Institute of Metals, 2020, 73(10): 2425 − 2434. doi: 10.1007/s12666-020-02068-7

[7] Ribeiro R A, Assunção P D C, Dos Santos E B F, et al. Globular-to-spray transition in cold wire gas metal arc welding[J]. Welding Journal, 2021, 100(4): 121s − 131s. doi: 10.29391/2021.100.010

[8] Ribeiro R A, Dos Santos E B F, Assunção P D C, et al. Cold wire gas metal arc welding: droplet transfer and geometry[J]. Welding Journal, 2019, 98(5): 135s − 149s.

[9] Rafael De Araujo Ribeiro. The cold wire gas metal arc welding (CW-GMAW) process: description and applications [D]. Waterloo, Ontario, Canada: University of Waterloo, 2020.

[10] 孙咸. GMAW熔滴喷射过渡形态与保护气体的关系[J]. 电焊机, 2018, 48(9): 8 − 15. [11] Kobelco. Advanced MAG and MIG welding wires: meeting car manufacturing requirements for fast and efficient welding [EB/OL]. http://www.kobelco-welding.jp/education-center/technical-highlight/vol12.html.

[12] Assunção P D C, Ribeiro R A, Dos Santos E B F, et al. Comparing CW-GMAW in direct current electrode positive (DCEP) and direct current electrode negative (DCEN)[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(5-8): 1 − 12.

下载:

下载: