Effect of Ni-P coating thickness on interfacial structure and mechanical properties of Cu/Al brazed joints

-

摘要:

为了研究Ni-P镀层厚度对Cu/Al接头性能的影响,采用Zn98Al钎料对不同镀层厚度的T2紫铜与3003铝合金进行了钎焊,获得一系列钎焊接头,研究了钎料在镀层铜板上的铺展润湿性能,并采用光学显微镜、扫描电子显微镜对接头中Cu侧界面结构形态、化合物层厚度及种类等进行分析,进一步研究了镀层厚度对接头力学性能及断口形貌的影响。结果表明,随着镀层厚度增加,钎料在镀层铜板上的铺展面积呈先升后降的趋势,与无镀层铜板相比,当镀层厚度为5~20 μm时,钎料的铺展面积由62.4 mm2增加到189.5 mm2,增加了近3倍,此时,钎料的铺展面积稳定、润湿性能较好,有助于获得优质接头;与无镀层接头相比,镀层厚度小于5 μm时,接头Cu侧界面结构仍为粗大的Cu3.2Zn4.2Al0.7化合物层,接头强度变化不大;当镀层厚度为5~20 μm时,镀层有效阻隔了Cu,Al原子扩散,接头Cu侧界面结构转变为Ni-P镀层 + 较薄的Al3Ni化合物层,同时接头抗剪强度也增加到最大值39 MPa,与无镀层接头相比提高了约21.8%;当镀层厚度大于20 μm时,接头Cu侧界面结构转变为部分熔解的不规则Ni-P镀层 + Al3Ni化合物层,此时接头抗剪强度开始急剧下降。综合考虑钎料的铺展润湿性能、接头Cu侧界面结构及接头力学性能,确定Ni-P镀层最佳厚度为5~20 μm。

Abstract:To study influence of Ni-P coating thickness on mechanical properties of Cu/Al brazed joints, Zn98Al brazing filler metal was used to braze T2 copper with different coating thickness and 3003 aluminum alloy, and a series of brazed joints were obtained. Spreading wettability of brazing filler metal on coated copper plate was studied. Microstructure morphology of interface on Cu side, thickness and type of compound layer were analyzed by optical microscope and scanning electron microscope, and influence of coating thickness on mechanical properties and fracture morphology of brazed joints was further studied. The results showed that with the increase of coating thickness, spreading area of brazing filler metal on coated copper plate increased first and then decreased. Compared with uncoated copper plate, when coating thickness was 5~20 μm, spreading area of brazing filler metal increased nearly 3 times from 62.4 mm2 to 189.5 mm2. In this case, spreading area of brazing filler metal was stable and wettability was better, which was conducive to obtaining well joints. Compared with uncoated brazed joints, when coating thickness was less than 5 μm, structure at the Cu-side interface was still coarse Cu3.2Zn4.2Al0.7 compound layer, and shear strength of brazed joints had little change. When coating thickness was 5~20 μm, the coating could effectively prevent diffusion of Cu and Al atoms, and structure at the Cu-side interface of brazed joints changed into Ni-P coating and thinner Al3Ni compound layer. Meanwhile, shear strength of brazed joints increased to the maximum 39 MPa, which was about 21.8% higher than that of uncoated brazed joints. When coating thickness was more than 20 μm, structure at the Cu-side interface of brazed joints changed into irregular Ni-P and Al3Ni compound layer, and shear strength of brazed joints began to decrease sharply. Considering spreading wettability of brazing filler metal, structure at the Cu-side interface of brazed joints and mechanical properties of brazed joints, the optimum thickness of Ni-P coating was determined to be 5~20 μm.

-

0. 前言

铜及其合金具有优良的导电、导热、耐腐蚀和良好的加工性能,但是铜是短缺资源、价格高,而铝的资源丰富,价格便宜,具有密度低、比强度高、低温性能好等优良性能,将二者连接起来可最大限度发挥各自的性能优势,起到“物尽其用”的效果。因此,Cu/Al异种金属复合构件在电力、电器、制冷、五金等领域得到了广泛应用。

Zn-Al钎料是Cu/Al钎焊的常用钎料,可使连接接头具有一定的力学性能[1 − 12]。但是,铜铝之间存在明显的冶金不相容性,Cu,Al原子的相互扩散易导致接头Cu母材侧形成大量硬脆金属间化合物,严重弱化Cu/Al接头性能,造成极大安全隐患。

目前,国内外针对Cu/Al接头界面金属间化合物的研究已有一些研究报道。张璐瑶等学者[13]研究了镀层对铜铝金属间化合物的影响,发现采用CMT焊接设有镀层的T2与Al时,接头界面金属间化合物的厚度可减小为17.05 μm。Yu等学者[14]研究Ni镀层对铝/钢异种金属钎焊界面反应的影响,发现Ni镀层可有效阻隔原子扩散,改变接头界面组织结构,从而提高接头强度。Liu等学者[15]研究了Ni-Fe-P镀层在锌铝钎料连接中的界面反应和扩散阻隔性能,证实Ni-Fe-P镀层可以抑制锌铝钎料界面化合物的互连,提高接头强度。Muhammad等学者[16]研究了铜铝搅拌摩擦焊时超声波振动对接头处金属间化合物的影响,发现超声波振动可一定程度上减小化合物层厚度,改善接头性能。Wang等学者[17]研究了扩散钎焊参数对Cu/Al接头组织和性能的影响,结果表明:通过控制扩散钎焊工艺参数可以控制接头界面化合物的生长,但接头仍较脆。Samanta等学者[18]研究了应用于APIX70钢上的Ni-P镀层,结果表明:Ni-P镀层以非晶结构为主,镀层较致密,且具有优异的耐高温渗透性,可有效阻隔原子扩散。

从上述研究结果看,Cu/Al接头界面金属间化合物的有效抑制措施为Cu/Al间接钎焊,即在铜上制备镀层,特别是非晶的Ni-P镀层,有效阻碍Cu,Al原子扩散。但是,镀层厚度过大会恶化接头性能,过小会弱化阻隔原子扩散的功效。因此,需进一步研究镀层厚度对接头性能的影响规律,从而确定最佳的镀层厚度,实现Cu/Al接头的高效间接钎焊。文中设计了一系列不同Ni-P镀层厚度的T2紫铜,采用Zn98Al钎料高频钎焊T2与3003铝合金,系统研究了镀层厚度对Cu/Al接头界面结构和力学性能的影响规律,并探讨了镀层厚度对Cu/Al钎焊界面结构的调控机制。

1. 试验材料及方法

1.1 试验材料

试验材料为3003铝板和T2纯铜板,其尺寸均为60 mm × 20 mm × 3 mm。锌基钎料成分为Zn98Al2。

1.2 试验方法

T2紫铜表面Ni-P镀层制备方法:砂纸打磨—除油除锈—水洗—化学镀Ni-P(pH = 4.8,温度80 ℃,时间1 min,3 min,5 min,10 min,15 min,20 min,25 min,30 min,40 min等一系列时间,从而获得一系列不同Ni-P镀层厚度的T2铜板),采用金相显微镜、扫描电镜观察T2铜板表面镀层形貌。

钎料润湿性试验方法:根据GB/T 11364—2008《钎料润湿性试验方法》进行润湿性能试验,试验基板为48 mm × 48 mm × 1.5 mm的不同厚度镀层T2紫铜板,钎料量为0.1 g。

高频钎焊方法:将钎料裁切成合适片状置于接头处,涂覆适量的氟铝酸铯铝钎剂。采用高频感应焊机对Cu/Al搭接接头(搭接长度2 mm左右)进行加热,使钎料熔化、铺展、填缝,形成冶金结合。

利用电子万能试验机对Cu/Al接头进行抗剪强度测试,利用金相显微镜、扫描电镜观察接头界面组织及断口形貌,并借助能谱分析仪进行微区成分测定。

2. 结果与讨论

2.1 铜板表面镀层形貌

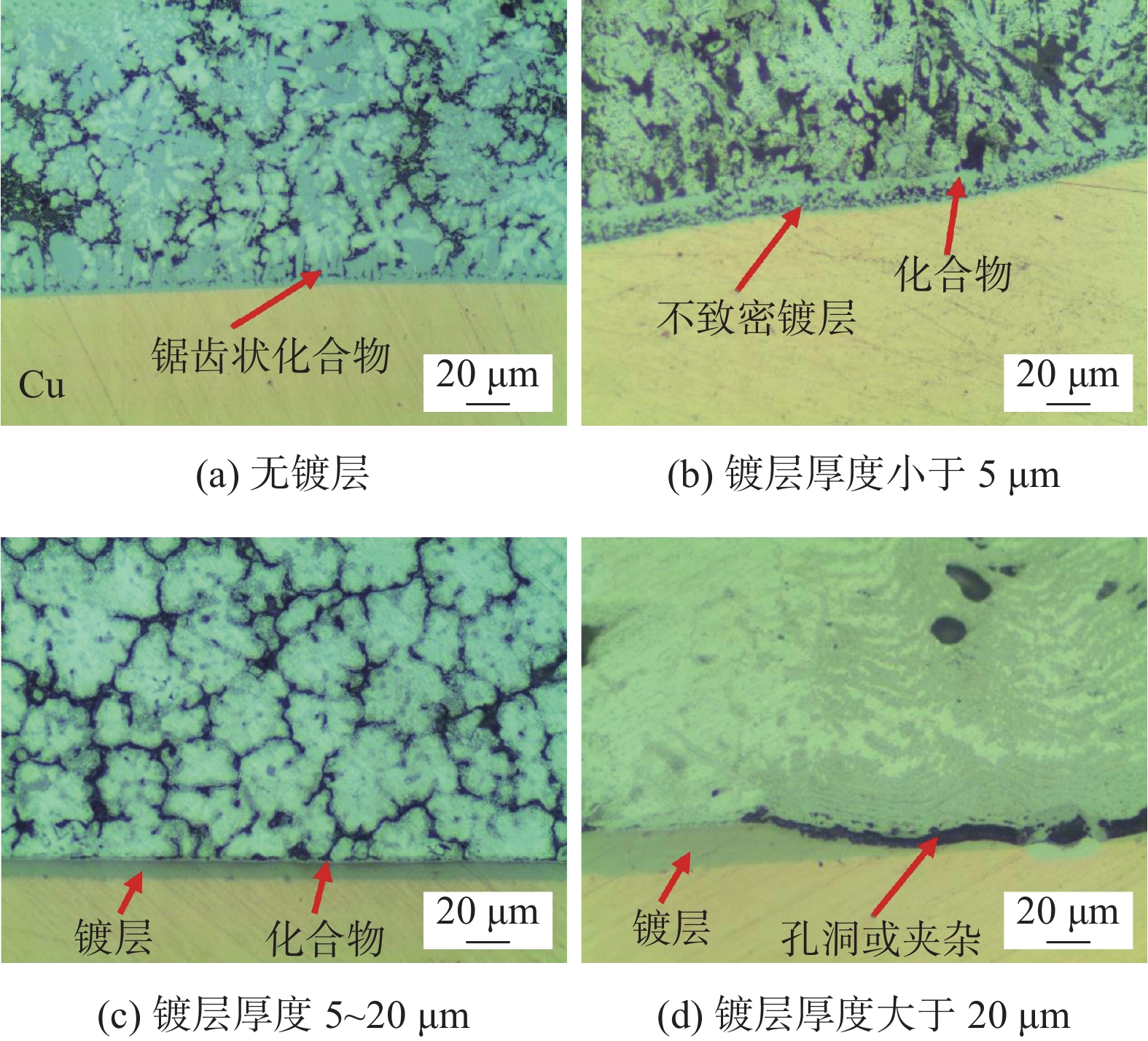

为研究镀层厚度对钎料性能的影响,文中设计了一系列化学镀时间,通过金相设备自带软件测定,T2铜板上Ni-P镀层的厚度值分别为2 μm,4 μm,5 μm,8 μm,15 μm,18 μm,20 μm,25 μm,28 μm。图1为典型镀层厚度铜板表面的金相形貌。可以看出,镀层厚度小于5 μm时,即镀层厚度为2 μm,4 μm时,镀层边缘均呈锯齿状,不平齐,此时沉积的镀层较疏松,与铜板之间还未来得及形成致密结合;镀层厚度处于5~20 μm之间时,镀层的边缘比较平齐,镀层与铜板之间实现了致密结合;镀层厚度大于20 μm时,即镀层厚度为25 μm,28 μm时,此时铜板表面的镀层较厚,镀层与铜板之间同样实现了结合。

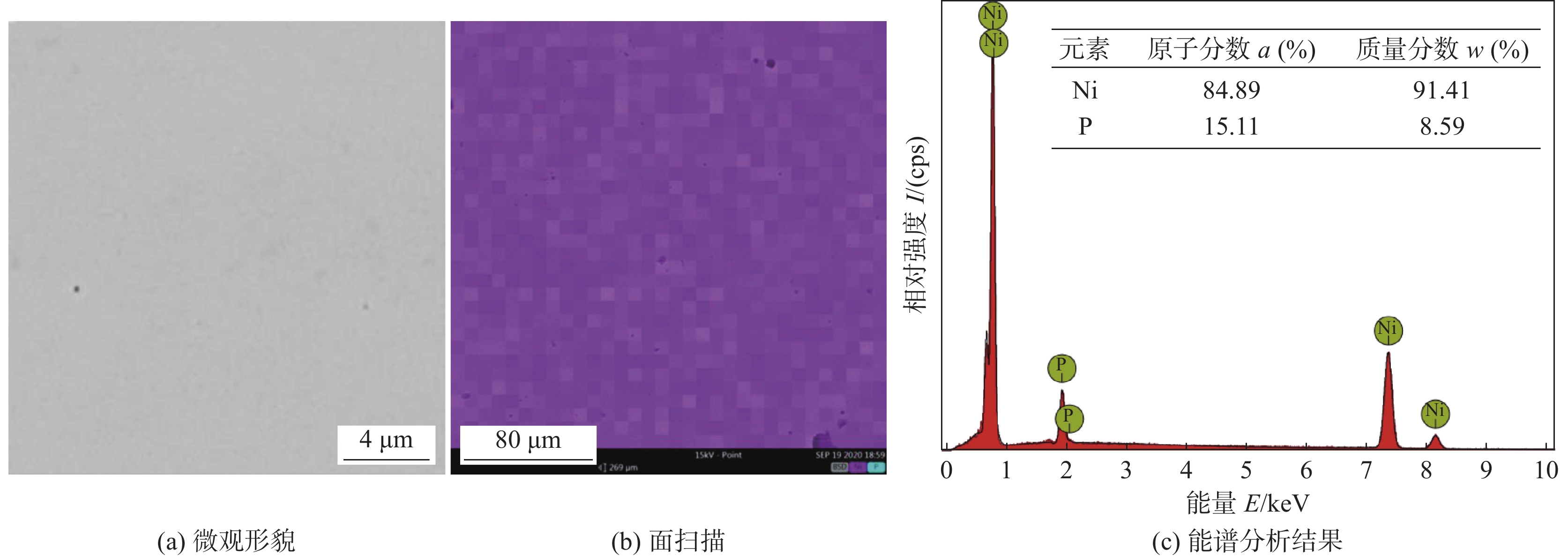

图2为铜板表面Ni-P镀层的微观形貌及能谱分析结果。可以看出,Ni-P镀层的结晶细致,孔隙率低,表面没有颗粒沉积现象,不存在晶界、位错等晶体缺陷,为非晶结构。由能谱分析结果可知,Ni-P镀层表面主要元素为Ni-P,其中P元素质量分数约为8.59%。

2.2 镀层厚度对钎料润湿性能的影响

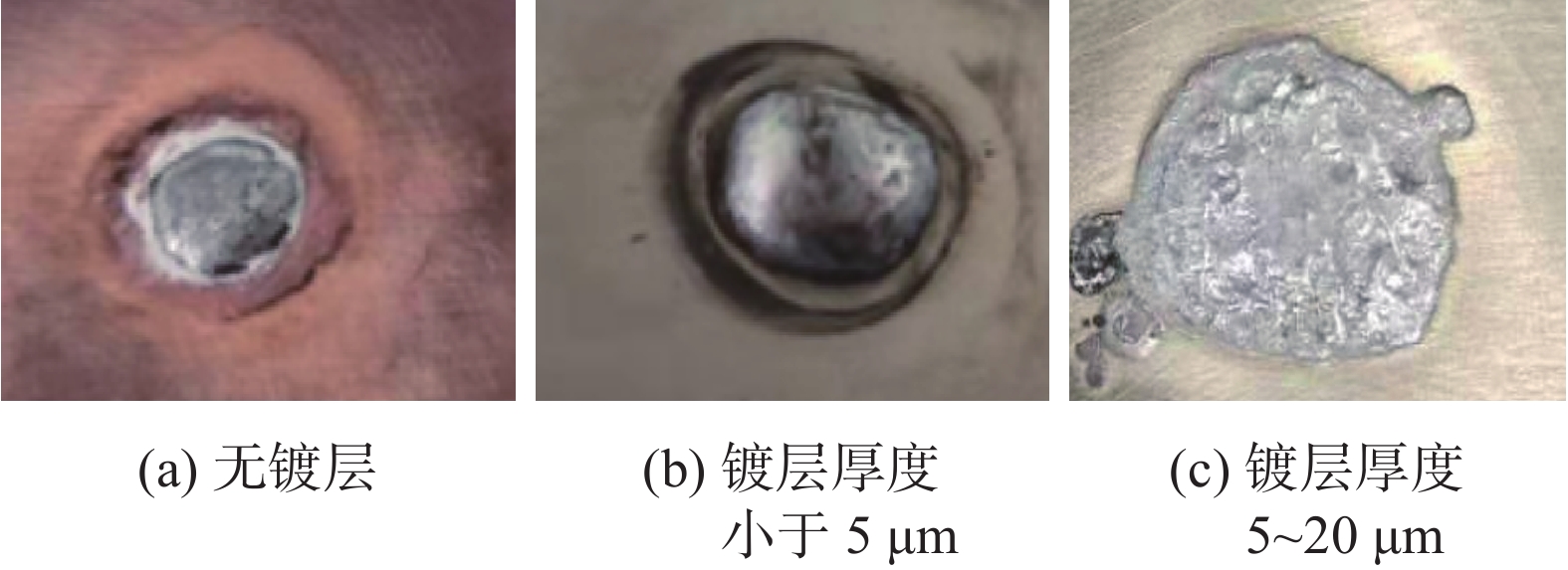

图3为钎料在典型镀层厚度铜板上的铺展润湿形貌。可以看出,钎料在无镀层铜板上的润湿性能较差,润湿角较大;钎料在镀层厚度小于5 μm的镀层铜板上的铺展润湿性能改善不大,不但铺展面积较小,且润湿角大于10°;相反,钎料在5~20 μm镀层的铜板上的铺展润湿性能较好,铺展面积较大,几乎是无镀层铜板上铺面面积的3倍。

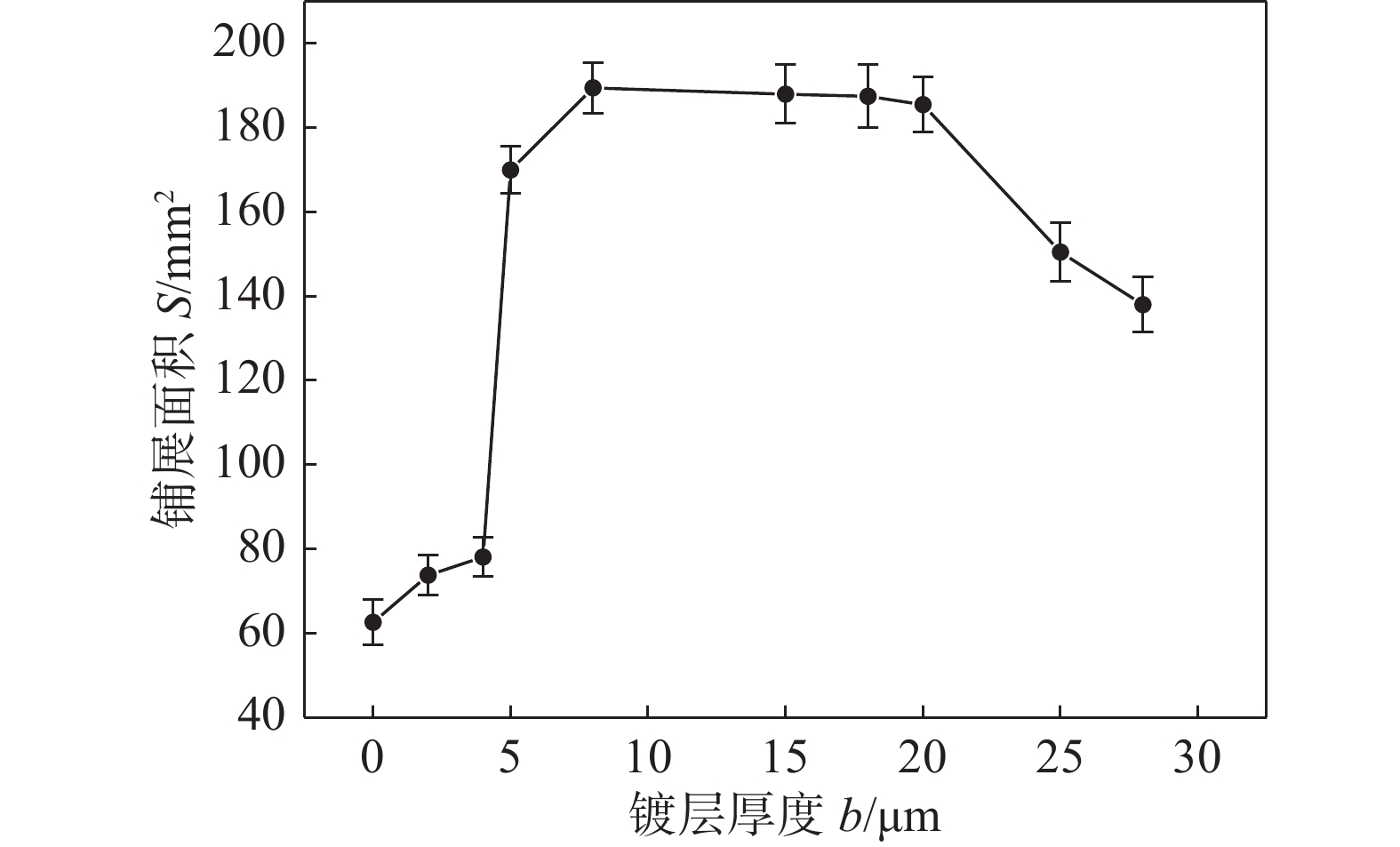

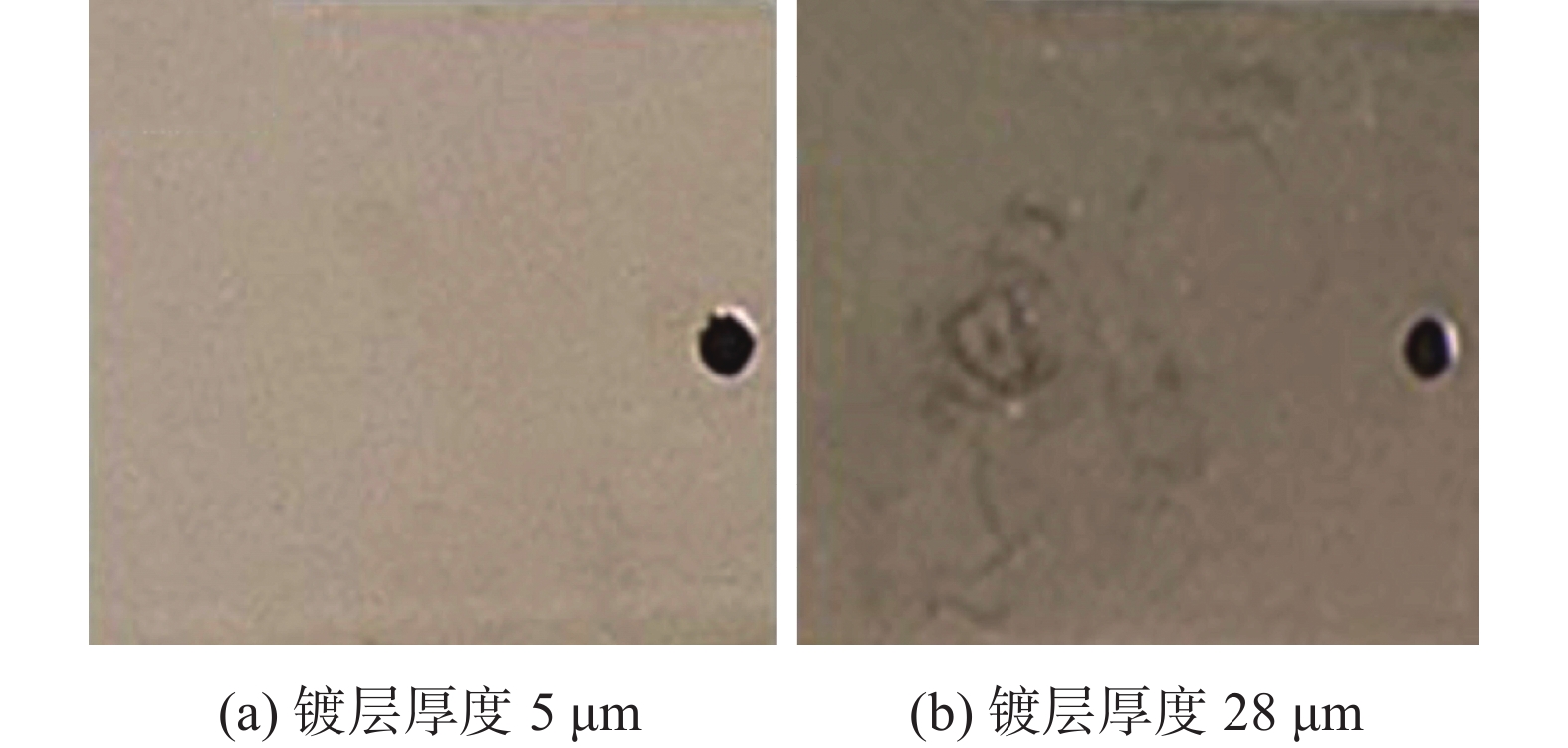

图4为钎料在不同镀层厚度铜板上的铺展面积曲线图。可以看出,随着镀层厚度增加,钎料铺展面积呈先缓慢增加、后急剧增加、然后缓慢减少、最后大幅减少的总体趋势。当镀层厚度为0 μm(无镀层)时,钎料的铺展面积仅为62.4 mm2;当镀层厚度小于5 μm时,随镀层厚度增加,钎料在铜上的铺展面积仅有小幅缓慢增加,铺展面积最大值为78.1 mm2;当镀层厚度为5~20 μm时,随着镀层厚度增加,钎料在铜上的铺展面积先急剧大幅增加后趋于缓慢降低;当镀层厚度为8 μm时,钎料在铜板上的铺展面积达最大值,为189.5 mm2,此阶段,钎料的铺展面积较恒定、钎料的铺展润湿性能较好;当镀层厚度> 20 μm时,钎料的铺展面积开始大幅减少,当镀层厚度达28 μm时,铺展面积已减少至138.3 mm2。这是因为,镀层厚度较薄时,铜板表面并未被镀层完全覆盖,钎料的铺展润湿性能不能得到较好促进;当镀层厚度为5~20 μm时,铜板表面被致密镀层完全覆盖,钎料相当于在Ni-P镀层上润湿。由于Zn-Al钎料中的Al与镀层中的Ni会发生反应形成铝镍化合物,从而降低表面张力,促进钎料润湿铺展。然而,当镀层厚度较厚时,镀覆时间过长,镀层变色呈现黑色,出现逆反应或其他副反应(见图5)。镀层变黑,内部可能出现黑渣和氧化夹杂(见图6),反而会恶化钎料的铺展润湿性能。

总而言之,镀层厚度处于5~20 μm之间时,Ni-P镀层可显著改善钎料在镀层铜板上的铺展润湿性能;与无镀层铜相比,钎料的铺展润湿面积可增加近3倍。

2.3 镀层厚度对接头Cu侧界面组织影响

图6为Cu/Al接头中Cu侧界面组织。可以看出,无镀层时,接头Cu侧界面组织主要为一层较厚的灰色锯齿状化合物,从Cu侧界面向钎缝中生长;当镀层厚度小于5 μm,即镀层厚度为2 μm,4 μm时,接头Cu侧界面有一层不连续也不致密的镀层,镀层中夹杂一层较厚的灰色层状化合物;当镀层厚度为5~20 μm时,接头Cu侧界面有一层灰色致密镀层,镀层钎缝侧生长一层较薄化合物层;当镀层厚度大于20 μm,即镀层厚度为25 μm,28 μm时,接头Cu侧界面镀层厚度较厚且边缘不规则,镀层开始向钎缝中熔解,出现大量孔洞或黑色氧化夹杂。

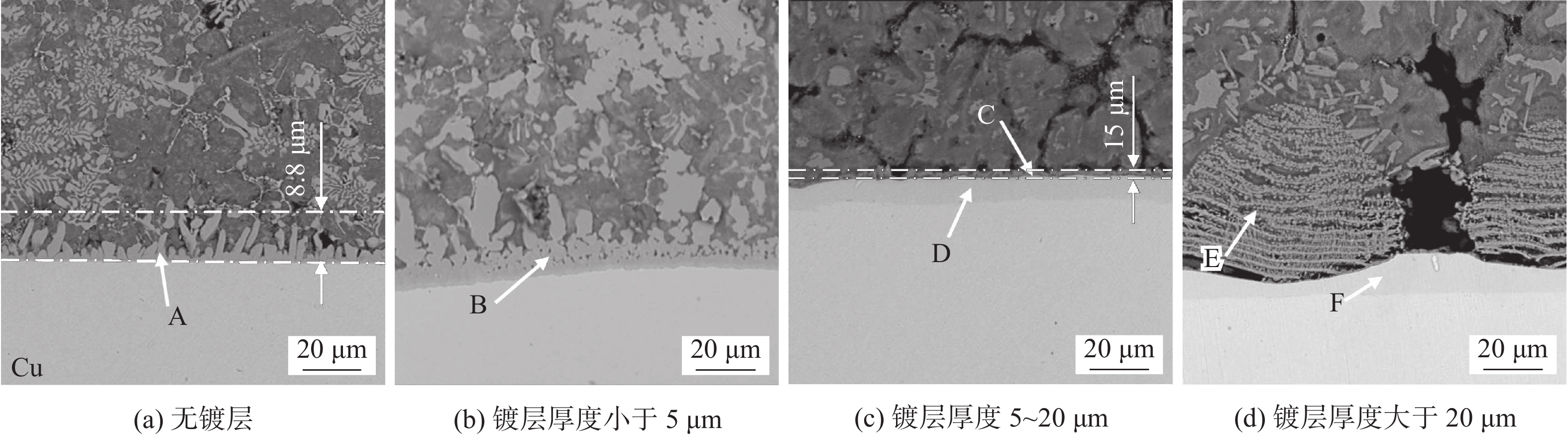

图7为接头Cu侧界面微观组织形貌,表1为图7中不同区域EDS分析结果。可以看出,无镀层接头中,Cu侧界面为一层8.8 μm的较厚的锯齿状化合物层。由EDS分析结果和相图可知,该锯齿状化合物为Cu3.2Al4.2Zn0.7(见A点能谱结果)。镀层厚度小于5 μm时,即在镀层厚度为2 μm,4 μm的接头中,Cu侧界面为一层疏松、不致密的镀层,该镀层无法阻挡Cu,Al原子的扩散,界面结构仍为Cu3.2Zn4.2Al0.7化合物,只是夹杂了少量的Ni,P原子(见B点能谱结果)。镀层厚度为5~20 μm的接头中,Cu侧界面由一条浅灰色过渡带和一层较薄的1.5 μm厚的化合物层组成,浅灰色过渡带为Ni-P镀层(见D点能谱结果),化合物层为Al3Ni化合物(见C点能谱结果)。镀层厚度大于20 μm,即在镀层厚度为25 μm,28 μm的接头中,Cu侧界面结构由不规则镀层和少量Al3Ni化合物组成。此时,镀层中大量Ni,P原子扩散进入钎缝,镀层发生了熔解(见E,F点能谱结果),开始出现孔洞、夹杂等缺陷,镀层边缘不规则且含有O元素。

表 1 图7中不同区域能谱分析结果(原子分数,%)位置 Zn Al Ni Cu P O 可能相 A 4.32 59.85 — 35.83 — — Cu3.2Zn4.2Al0.7化合物 B 6.58 56.69 1.42 37.22 0.09 — 没形成镀层,仍是Cu3.2Zn4.2Al0.7 C 2.27 71.72 24.53 0.14 1.34 — Al3Ni化合物 D 0.51 3.45 77.54 1.89 16.61 — Ni-P涂层 E 1.38 67.96 18.23 0.68 1.46 10.29 熔解的Ni-P涂层,Ni熔解入钎缝,含O F 0.43 4.00 84.68 2.79 8.1 — 未熔解的Ni-P涂层 图8为镀层厚度28 μm的接头面扫描能谱分析结果。验证了镀层较厚时镀层中Ni,P原子会大量向钎缝扩散,镀层发生部分熔解,且含少量O原子。

总之,镀层厚度为2 μm,4 μm时,镀层不能有效阻隔Cu,Al原子的扩散,接头Cu侧界面结构仍为较厚的Cu3.2Al4.2Zn0.7化合物层;当镀层厚度为5~20 μm时,镀层可以有效阻隔Cu,Al原子的扩散,界面结构转变为镀层 + 较薄的Al3Ni化合物层;当镀层厚度为25 μm,28 μm时,化学镀覆的时间过长,大量的Ni,P原子扩散进入钎缝,镀层发生部分熔解。此时,界面结构转变为不规则的Ni-P镀层 + 孔洞、夹杂缺陷 + 较薄的Al3Ni化合物,接头性能下降。可见,镀层厚度处于5~20 μm之间时,可有效调控接头Cu侧界面结构,从而调控接头性能。

2.4 镀层厚度对接头力学性能的影响

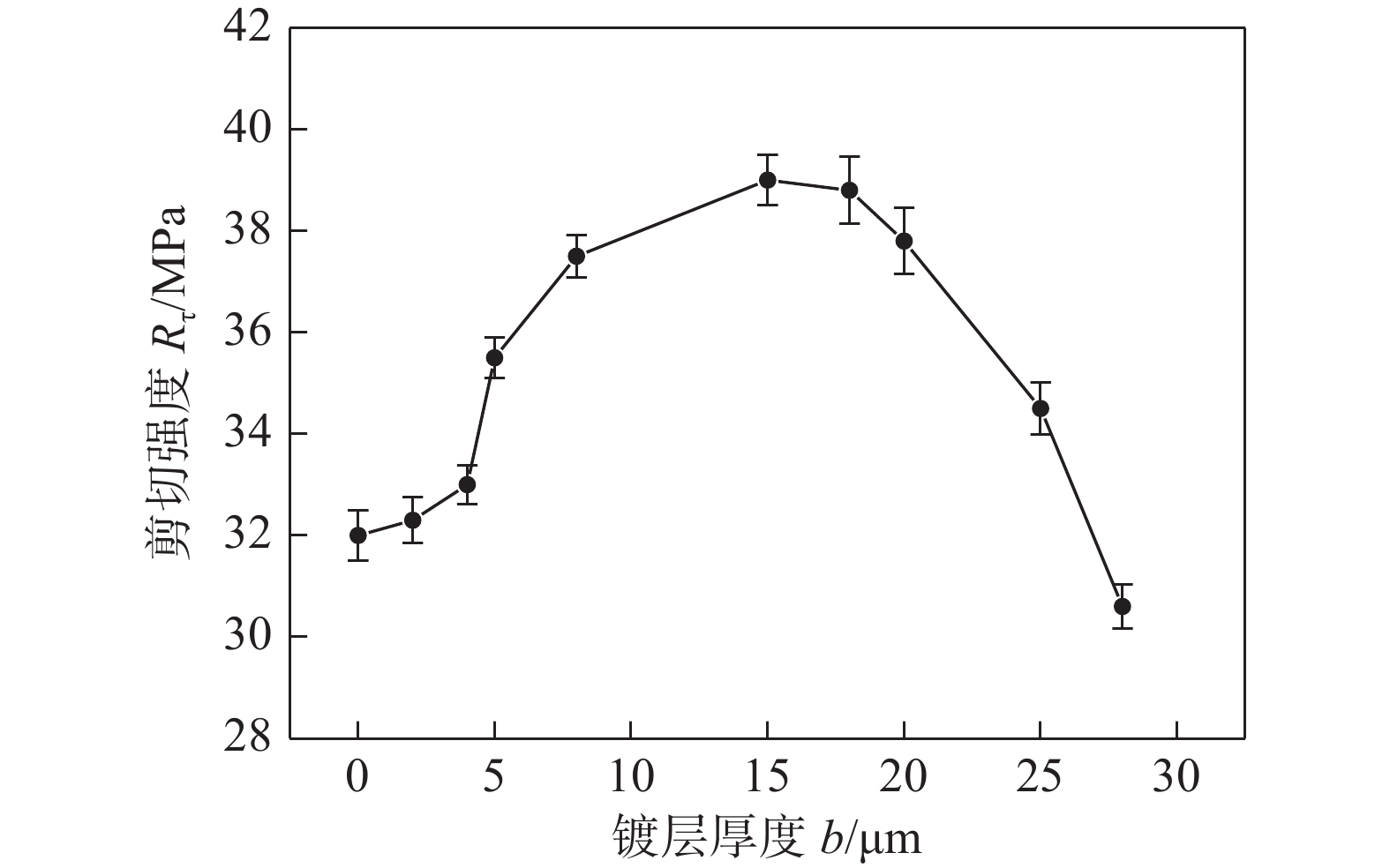

图9为不同镀层厚度Cu/Al接头的抗剪强度曲线。可以看出,随着镀层厚度增加,接头剪切强度呈先升后降的总趋势。无镀层时,接头抗剪强度仅为32 MPa;当镀层厚度小于5 μm时,即镀层厚度为2 μm,4 μm时,接头抗剪强度几乎不变;当镀层厚度为5~8 μm时,随着镀层厚度增加,接头抗剪强度急剧大幅上升;当镀层厚度为8~15 μm时,随着镀层厚度增加,接头抗剪强度缓慢上升;当镀层厚度为15 μm时,接头抗剪强度达最大值39 MPa;当镀层厚度为15~20 μm时,接头抗剪强度有小幅下降,但变化不大;当镀层厚度为20~28 μm时,随着镀层厚度增加,接头抗剪强度开始急剧下降,当镀层厚度为28 μm时,接头抗剪强度降至30.6 MPa,此时,比无镀层接头抗剪强度还低。

总而言之,镀层厚度处于5~20 μm之间时,接头抗剪强度不小于34.5 MPa,远高于无镀层接头强度。这是因为,合适的镀层厚度不但有助于改善钎料在镀层铜板上的铺展润湿性能,而且还是很好的阻隔层,有效阻挡了Cu,Al原子的扩散,使接头中Cu侧界面组织结构发生改变,从而改变接头的力学性能。另外,镀层中大量Ni原子,P原子扩散进入钎缝,对接头抗剪强度也起一定提升作用。

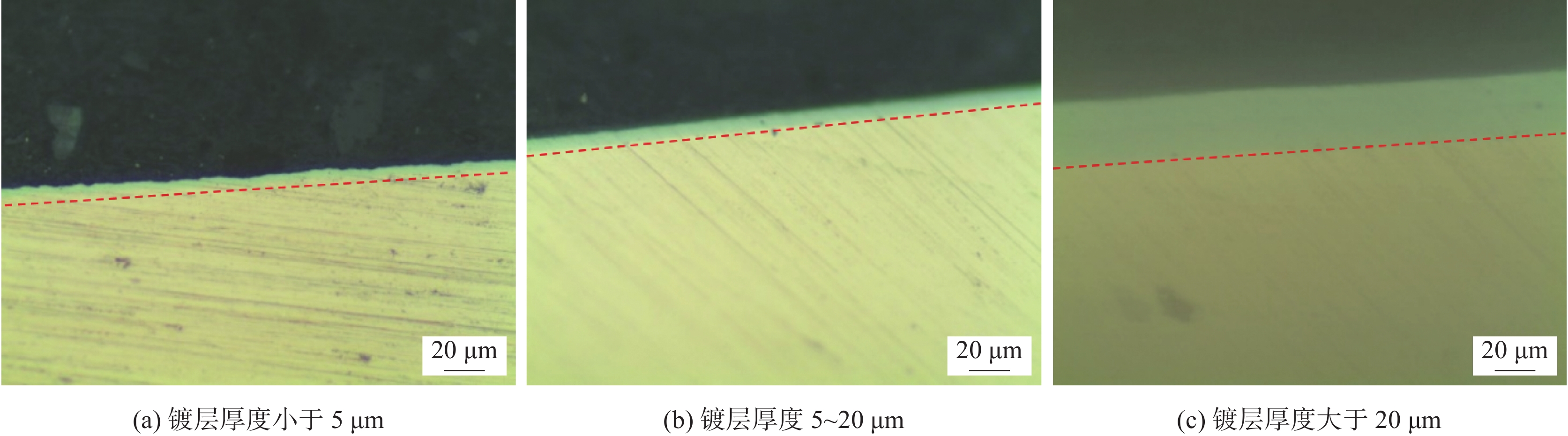

图10为Cu/Al接头拉伸断口的宏观形貌(左侧Cu,右侧Al)。可以看出,无镀层接头断口较平齐光亮,Cu侧有较厚的银灰色的Cu3.2Al4.2Zn0.7化合物,接头从母材Cu侧化合物层断开;当镀层厚度小于5 μm时,接头Cu侧裸露到Cu的颜色,镀层较薄或被剥离,接头从镀层结合面处断开;当镀层厚度为5~20 μm时,接头Cu侧断口处镀层均匀、平齐,接头从镀层侧的铝镍化合物层断开;当镀层厚度大于20 μm时,接头Cu侧断口有大量马蜂窝状的孔洞和黑色氧化夹杂,接头仍从镀层铝镍化合物层处断开。这进一步验证了,当镀层厚度处于5~20 μm之间时,镀层与铜母材的结合强度较高。这是因为接头没有从镀层与铜母材的结合处撕开,而是从镀层与铝母材间的焊缝处撕开,证明了镀层与铜母材间的结合强度高于焊缝强度。镀层与铜母材的结合强度高,可有效阻止Cu,Al原子的扩散,从而减焊缝界面处的化合物层厚度,同时镀层中的Ni原子扩散进入焊缝,起到弥散强化的作用,有助于增强钎焊接头强度。

3. 结论

(1)随着镀层厚度增加,钎料在镀层铜上的铺展面积呈先升后降的趋势。与无镀层铜板相比,当镀层厚度为5~20 μm时,钎料的铺展面积由62.4 mm2增加到最大值189.5 mm2,增加了近3倍。

(2)随着镀层厚度增加,接头Cu侧界面结构发生明显变化。与无镀层接头相比,当镀层厚度小于5 μm时,接头Cu侧界面结构仍为粗大的Cu3.2Zn4.2Al0.7化合物层;当镀层厚度为5~20 μm时,镀层有效阻隔了原子扩散,接头Cu侧界面结构变为镀层 + 较薄的Al3Ni化合物层;当镀层厚度大于20 μm时,接头Cu侧界面结构转变为部分熔解的不规则镀层 + Al3Ni化合物层。

(3)随着镀层厚度增加,接头剪切强度呈先升后降的趋势。当镀层厚度为15 μm时,接头剪切强度达最大值39 MPa,比无镀层接头强度相比,提高了21.8%。

(4)综合考虑钎料的铺展润湿性能、接头Cu界面组织结构及接头力学性能,确定铜板上最佳Ni-P镀层厚度为5~20 μm。

-

表 1 图7中不同区域能谱分析结果(原子分数,%)

位置 Zn Al Ni Cu P O 可能相 A 4.32 59.85 — 35.83 — — Cu3.2Zn4.2Al0.7化合物 B 6.58 56.69 1.42 37.22 0.09 — 没形成镀层,仍是Cu3.2Zn4.2Al0.7 C 2.27 71.72 24.53 0.14 1.34 — Al3Ni化合物 D 0.51 3.45 77.54 1.89 16.61 — Ni-P涂层 E 1.38 67.96 18.23 0.68 1.46 10.29 熔解的Ni-P涂层,Ni熔解入钎缝,含O F 0.43 4.00 84.68 2.79 8.1 — 未熔解的Ni-P涂层 -

[1] 牛志伟, 叶政, 刘凯凯, 等. Al-Si-Ge钎料钎焊Cu/Al接头组织与性能研究[J]. 金属学报, 2017, 53(6): 719 − 7254. [2] 羊浩, 黄继华, 陈树海, 等. Zn-Al钎料成分对Cu/Zn-Al/Al钎焊接头界面结构及性能的影响[J]. 金属学报, 2015, 51(3): 364 − 370. [3] Sun Shineng, Li Duanyang, Liu Dongyan, et al. Effects of Bi and Ce addition on tensile properties and corrosion resistance of Zn-15Al alloys by continuous casting and extrusion [J]. Materials Letters, 2020, 275(9): 1 − 4.

[4] Ye Zheng, Yang Hao, Huang Jihua, et al. A novel Zn-Al-Si corrosion resistant filler metal for Cu/Al brazing [J]. Materials letters, 2017, 206(2): 201 − 204.

[5] Yu Hua, Zhang Liangliang, Cai Fangfang, et al. Interface microstructure and growth mechanism of brazing Cu/Al joint with BAl88Si filler metal [J]. Vacuum, 2020, 181(11): 1 − 8.

[6] Niu Zhiwei, Ye Zheng, Huang Jihua, et al. Interfacial structure and properties of Cu/Al joints brazed with Zn-Al filler metals [J]. Materials Characterization, 2018, 138(2): 78 − 88.

[7] 龙伟民, 张雷, 程亚芳. 铝与铜连接技术的研究[J]. 金属加工(热加工), 2008(12): 47 − 49. [8] 龙伟民, 张青科, 朱坤, 等. 绿色钎焊材料及无害化钎焊技术的发展[J]. 焊接, 2014(1): 3 − 7. [9] 龙伟民, 桥培新, 曾大本, 等. 自钎剂铝钎料的研制与应用前景[J]. 焊接技术, 2002(5): 33 − 34. [10] 龙伟民, 李涛, 钟素娟, 等. 焊接技术在汽车工业中的应用现状及前景[J]. 电焊机, 2004(6): 1 − 3. [11] 路全彬, 龙伟民, 钟素娟, 等. 铝合金焊接材料制备研究现状与发展[J]. 焊接, 2016(2): 6 − 9. doi: 10.3969/j.issn.1001-1382.2016.02.003 [12] 龙伟民, 何鹏, 顾敬华. 中国有色金属焊接材料的发展现状及展望[J]. 焊接, 2011(11): 7 − 10. doi: 10.3969/j.issn.1001-1382.2011.11.002 [13] 张璐瑶, 武小娟, 孙焕焕, 等. 镀镍层对铜铝金属间化合物的影响[J]. 沈阳理工大学学报, 2019, 38(1): 16 − 19. doi: 10.3969/j.issn.1003-1251.2019.01.004 [14] Yu Gaoyang, Zou Tianpeng, Chen Shuhai, et al. Effect mechanism of Ni coating layer on the characteristics of Al/steel dissimilar metal brazing [J]. Materials Characterization, 2020, 167(6): 1 − 12.

[15] Liu Li, Zhang Han, Zheng Hao, et al. Influence of crystalline structure on diffusion barrier property of electroless Ni-Fe-P coatings in Zn-Al solder interconnects [J]. Journal of Alloys and Compounds, 2019, 804(10): 42 − 48.

[16] Muhammad N A, Wu C S, Tian W H. Effect of ultrasonic vibration on the intermetallic compound layer formation in Al/Cu friction stir weld joints [J]. Journal of Alloys and Compounds, 2019, 782(5): 512 − 522.

[17] Wang Xuegang, Li Xingeng, Wang Chengguo. Influence of diffusion brazing parameters on microstructure and properties of Cu/Al joints [J]. Journal of Manufacturing Processes, 2018, 35(10): 343 − 350.

[18] Samanta S, Singh C, Banerjee A, et al. Development of amorphous Ni-P coating over API X70 steel for hydrogen barrier application [J]. Surface and Coatings Technology, 2020, 403(12): 1 − 12.

下载:

下载: