Microstructure and properties of high-speed laser cladding Ni60 coating on surface of high manganese steel

-

摘要:

采用高速激光熔覆系统在破碎机锤头中常用的材料高锰钢表面制备了Ni60耐磨熔覆层。通过正交试验极差分析优化得到最佳工艺参数,采用渗透探伤、显微硬度计、OM,XRD,BSE和摩擦磨损试验对熔覆层宏观形貌、硬度、微观形貌、物相、摩擦系数和磨损量进行观察与测试。结果表明,当激光功率为1 200 W、扫描速度为4 mm/s、送粉速度为7.5 g/min时,熔覆层表面成形质量良好,表面硬度可达811.41 HV,约为基材的2.8倍,摩擦系数较基材下降37.7%,耐磨性提高1.6倍。熔覆层主要由γ-Ni树枝晶组成,其中弥散分布的硬质相CrB,Cr7C3和Cr23C6可显著提高熔覆层的耐磨性。

Abstract:High-speed laser system was used to prepare Ni60 wear-resistant cladding layer on surface of high manganese steel that was commonly used in crusher hammer. The optimum process parameters were obtained by orthogonal test range analysis. The macroscopic morphology, hardness, microstructure, phase, friction coefficient and wear amount of cladding layer were observed and tested by penetration testing, microhardness tester, OM, XRD, BSE and friction and wear test. The results showed that when laser power was 1 200 W, scanning speed was 4 mm/s, and powder feeding speed was 7.5 g/min, surface forming quality of cladding layer was good, surface hardness was 811.41 HV, which was about 2.8 times of substrate. Friction coefficient decreased by 37.7% compared with substrate and wear resistance was increased by 1.6 times. Cladding layer was mainly composed of γ-Ni dendrites, in which hard phases CrB, Cr7C6 and Cr23C3 significantly improved wear resistance of cladding.

-

0. 前言

高锰钢在受到冲击载荷作用下,近表面内部会产生大量位错塞积,造成显著的加工硬化,而内部保持一定的韧性,因而具备良好的表面耐磨性及整体韧性[1 − 2],被广泛应用于矿山机械中的破碎锤加工制造中,具备不可替代的作用。锤头在长时间的工作过程中,因受到水、矿石等腐蚀与冲击作用,易产生一侧偏磨,形成尺寸超差,需停机更换或进行修复影响生产效率。因高锰钢碳当量高,焊接性较差,特别是在焊接过程中热影响区熔合线附近因碳化物析出易造成裂纹,使得高锰钢很难采用传统的堆焊方法进行修复,需采用热输入小、强迫冷却、二次水韧等方法进行堆焊修复,技术难度大,对修复人员技术要求高[3 − 5]。也可采用不锈钢焊条电弧焊打底,堆焊焊条盖面的方式,但生产效率低、后续机加工工作量大,提高了零部件修复成本,降低了企业生产效率[6]。

高速激光熔覆技术主要特点是通过改变激光光束与金属粉末的作用位置,使粉末在飞行空间熔化,在基体表面仅形成微溶池,在保证冶金结合的前提下进一步降低了熔覆过程的热输入。同时熔覆层厚度可控性好,稀释率小于1%,表面粗糙度低,能够大大减少熔覆后零件的机加工量[7],为高锰钢的修复提供了新思路和新方法。目前,对于高速激光熔覆技术,国内外研究者开展了一系列的研究。徐一飞等学者[8]采用高速激光熔覆在45钢表面制备了高质量的铁基合金涂层,结果表明:高速激光熔覆工艺制备的铁基涂层的整体枝晶组织更加细小、晶间成分差异更小、晶粒分布更加均匀。Lampa等学者[9]通过研究得出了激光功率、送粉速率、搭接率对熔覆层厚度的函数关系。郭永明等学者[10]对高速激光熔覆技术国内外研究现状进行了综述,总结了熔覆各工艺参数与熔覆层组织结构和性能之间的构效关系,并指出高速激光熔覆高的冷却速度导致涂层中应力升高,开裂倾向增加,因此需通过预热或后热处理减缓温度梯度、降低涂层开裂倾向。

目前,针对高锰钢表面高速激光熔覆研究较少,文中以某矿山破碎机锤头用材料ZGMn13为研究对象,利用高速激光熔覆系统在其表面熔覆Ni60粉末,通过设计熔覆工艺的正交试验并进行极差分析,获得最佳工艺参数,可为各矿山企业采用高速激光熔覆技术修复高锰钢提供一定工艺参数依据。

1. 试样制备与试验方法

1.1 试样制备

试验材料选用经水韧处理后的ZGMn13钢板,化学成分见表1。钢板经铣床加工成200 mm × 100 mm × 10 mm试样,试样上下两表面采用磨床加工到Ra1.6,其余四表面不做粗糙度要求。采用丙酮、乙醇分别擦拭试样待熔覆上表面进行去油去脂处理并吹干。熔覆层选用45~106 μm的Ni60自熔性合金粉末,其化学成分见表1。熔覆前需将粉末送入烘干箱在150 ℃下烘干1 h,去除粉末中所含水分,防止粉末簇团,保证熔覆过程中送粉的均匀连续性。

表 1 ZGMn13及Ni60粉末的化学成分(质量分数,%)材料 C Si Mn S P Cr B Ni Fe ZGMn13 1.00~1.45 0.30~1.00 11.00~14.00 ≤0.050 ≤0.090 — — — 余量 Ni60 0.80 4.00 — — — 16.5 4.00 余量 <8.00 1.2 试验方法

采用ZKZM-2000高速激光熔覆设备进行熔覆试样制备,采用单层6道工艺,制备了面积为40 mm × 10 mm,厚度为1.5~2.0 mm的Ni60涂层。以激光功率、扫描速度、送粉速率为影响因素,设计了3因素3水平的L9(33)正交试验,具体见表2。为避免熔覆过程中出现裂纹及过大内应力,熔覆前对试样进行预热,在150 ℃下预热保温1 h,完成预热后迅速按照表3试验参数进行熔覆试验。激光光斑直径1.5 mm,搭接率60%,离焦量15 mm,采用氩气为送粉及保护气体。

表 2 正交试验参数水平 因素 激光功率A

P/W扫描速度B

vb/(mm·s−1)送粉速率C

vf/(g·min−1)1 1 200 3 4.5 2 1 400 4 6.0 3 1 600 5 7.5 表 3 激光熔覆试验参数编号 激光功率

P/W扫描速度

vb/(mm·s−1)送粉速率

vf/(g·min−1)1 1 200 3 4.5 2 1 200 4 6.0 3 1 200 5 7.5 4 1 400 3 6.0 5 1 400 4 7.5 6 1 400 5 4.5 7 1 600 3 7.5 8 1 600 4 4.5 9 1 600 5 6.0 采用宏观形貌观察及着色渗透探伤检测熔覆层表面有无裂纹、气孔等缺陷。采用电火花线切割在每组试样中心部位截取20 mm × 20 mm × 10 mm试块进行金相组织观察及显微硬度测试。将试块截面打磨抛光,表面除油,热风机吹干后,用浓盐酸(HCl)、浓硝酸(HNO3)和蒸馏水按体积比3∶1∶6配制腐蚀液,采用脱脂棉蘸取腐蚀液擦拭试样表面进行腐蚀,采用北京时代TMR1700倒置式金相显微镜进行试样截面金相组织观察。采用HVS-1000Z维氏显微硬度计测量表面及截面显微硬度,从距试样表面0.1 mm为启始测量点向试样内部方向测量,每间距0.1 mm测量1点,平行测量5点取平均值,测量熔覆层、热影响区、基材的显微硬度变化,显微硬度计压头载荷0.98 N,保持时间10 s。采用X射线多晶衍射(XRD)对熔覆层表面进行物相分析;采用日本-SU5000型设备对熔覆层截面进行BSE观察;采用UMT型高速往复摩擦磨损测试设备对熔覆层表面进行耐磨性测试,摩擦磨损时间30 min,测试载荷50 N,选用直径6 mm的SiN陶瓷球,测试频率10 Hz,摩擦为干摩擦。

2. 试验结果分析与讨论

2.1 预热处理对熔覆层表面质量的影响及熔覆层宏观形貌观察

通过着色渗透探伤法探究预热处理对熔覆层表面质量的影响,结果如图1所示。在激光熔覆前未对试样进行预热处理时,激光功率为1 200 W时,熔覆层表面呈现织网状裂纹;激光功率为1 400 W时,熔覆层表面出现纵向分支贯穿裂纹;激光功率为1 600 W时,熔覆层表面出现纵向裂纹,并且随着激光功率的增大裂纹逐渐减少。分析原因为在激光熔覆过程中,熔池快速冷却过程中的不均匀收缩产生较大的内应力,残余压应力使熔覆层出现裂纹,残余拉应力也促进了裂纹的萌生和扩展,因此产生了熔覆层表面横向及纵向裂纹。采用控制熔覆层冷却速度的工艺措施,能有效降低熔覆层冷却速度,释放内应力,减小裂纹产生趋势。先对试样在150 ℃预热温度下保温1 h后进行熔覆再进行保温缓冷。试样在预热保温缓冷后熔覆层未出现裂纹,且熔覆层成形良好。

9组正交试验的试样均进行预热处理后进行不同激光熔覆工艺参数下的熔覆试验,熔覆后试样的宏观形貌及着色渗透探伤结果如图2所示。从图2中可以看出,9组试样表面均无裂纹产生,说明预热处理对激光熔覆的影响效果显著。其中2号、5号、8号和9号试样表面光滑且成形质量良好,说明在扫描速度为4 mm/s下进行激光熔覆时,试样表面宏观质量较好,而1号、3号、4号、6号和7号试样表面较为粗糙且凹凸不平的现象较为明显。

2.2 激光淬火正交试验极差分析及硬度分析

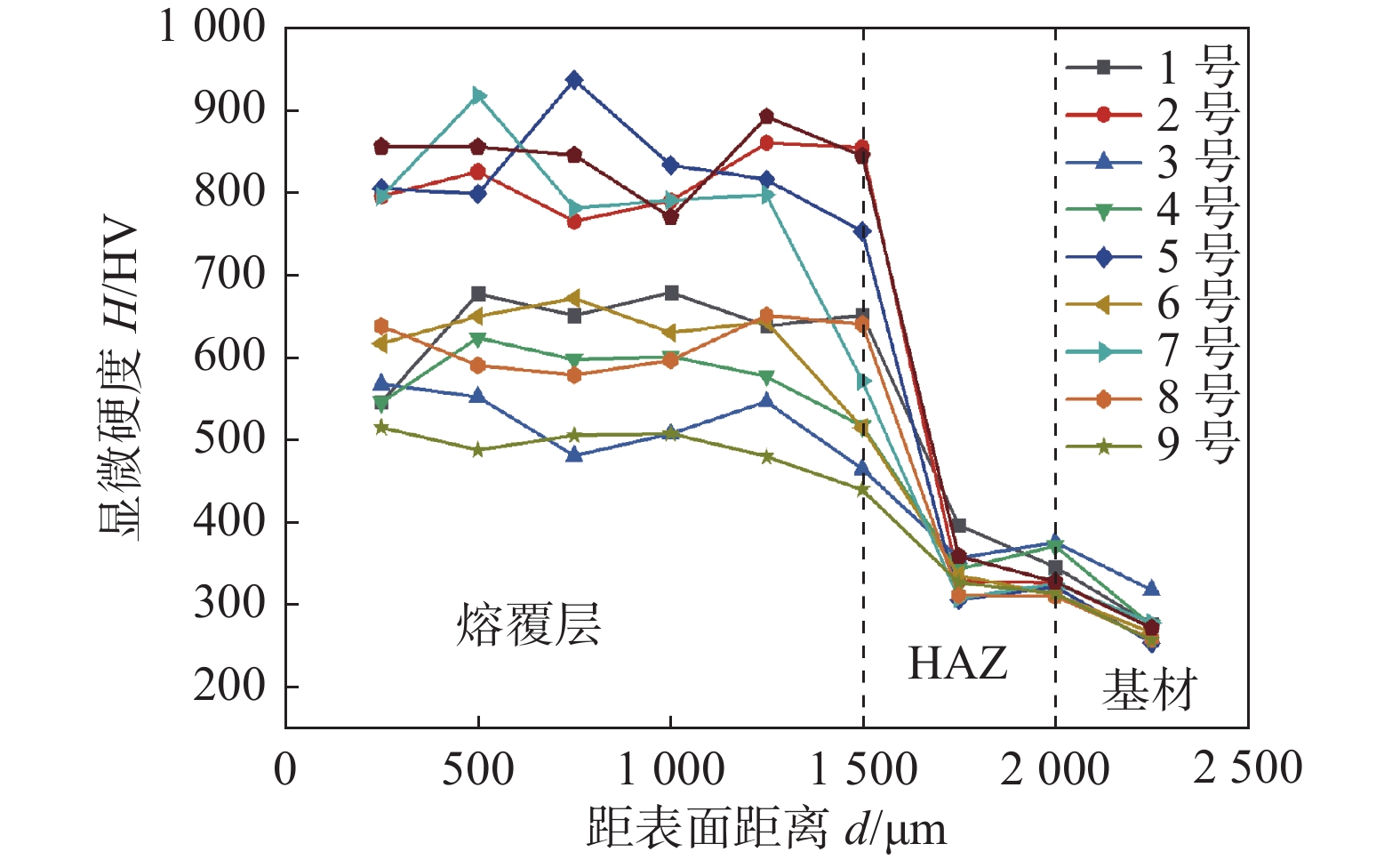

图3为1号~9号试样的截面显微硬度分布情况,从图中可以看出,各组试样截面硬度变化明显,从高到低依次为熔覆层硬度,热影响区硬度和基材硬度,其中熔覆层硬度相对于基材均有不同程度的提升;其中,1号、2号、5号和7号试样硬度值均在700 HV以上,其显微硬度是基材硬度的2.5倍左右;其中,2号试样熔覆层平均显微硬度为768.81 HV,且熔覆层硬度变化较平稳,热影响区平均硬度为319.71 HV,基材平均显微硬度为285.26 HV。从图中还可看出从熔覆层到热影响区的平均硬度直线下降,基材到熔覆层硬度有明显提升,这是因为激光熔覆的过程同时也是对基材进行激光淬火的过程,提升了热影响区的硬度。

为获得影响熔覆层硬度的最佳工艺参数组合,对不同工艺参数下的熔覆层硬度进行极差分析,见表4。经极差分析可得影响熔覆层硬度的参数由主到次分别为:B(扫描速度)、C(送粉速率)、A(激光功率),且最佳工艺参数组合为A1B2C3,即激光功率1 200 W,扫描速度4 mm/s,送粉速率7.5 g/min。

表 4 正交试验极差分析结果编号 激光功率A

P/W扫描速度B

vb/(mm·s−1)送粉速率C

vf/(g·min−1)显微硬度

H/HV1 1 200 3 4.5 701.75 2 1 200 4 6.0 768.81 3 1 200 5 7.5 552.91 4 1 400 3 6.0 538.74 5 1 400 4 7.5 732.54 6 1 400 5 4.5 644.95 7 1 600 3 7.5 720.41 8 1 600 4 4.5 635.62 9 1 600 5 6.0 494.12 K1 12 140.84 11 765.38 11 893.96 K2 11 497.34 12 821.82 10 809.98 K3 11 100.88 10 151.86 12 035.12 k1 674.49 653.63 660.78 k2 638.74 712.32 600.55 k3 616.72 563.99 668.62 极差R值 57.77 148.33 68.07 主次顺序 B(扫描速度)>C(送粉速率)>A(激光功率) 最优组合 A1B2C3 按照最优工艺参数组合进行10号试样的熔覆试验,试样宏观表面形貌及截面硬度分布情况如图4所示。从图4a可以看出,熔覆层宏观质量好,且表面无裂纹和气孔等缺陷,从图4b可以看出,10号试样熔覆层平均硬度为811.41 HV,热影响区平均硬度360.07 HV,基材平均硬度280.34 HV,熔覆层硬度为基材硬度的2.8倍,且从基材、热影响区到熔覆层平均硬度直线上升,各区域熔覆层变化平稳。

2.3 熔覆层显微形貌及物相分析

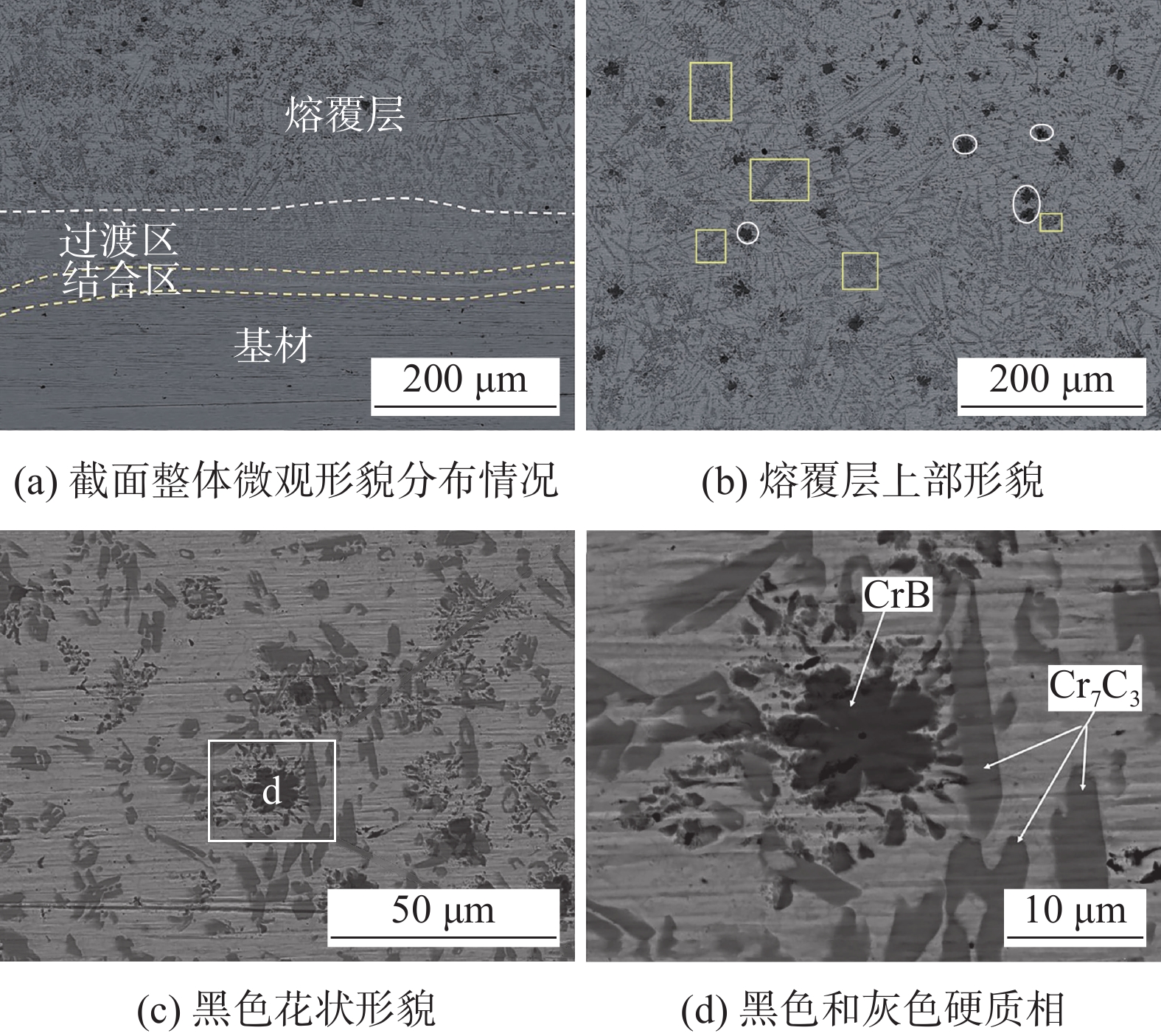

图5为10号试样截面的金相组织分布情况,图5a从上到下依次为熔覆层、过渡区、熔合线和基材,图5b和图5c分别为熔覆层上部和熔合线中上部显微组织局部放大图。从图5a可以看出,在熔合线处熔覆层与基材达到了冶金结合,熔合线上方的由于温度梯度的减小,凝固速度长大,凝固组织以密集排布的蜂窝状晶体为主。远离熔合线的熔覆层组织由于温度梯度不断减小,凝固组织由蜂窝状转变为明显的树枝晶,如图5c所示。在熔覆层上部,由于凝固速率进一步增大,凝固过程中产生的树枝晶更加短小密集,如图5b所示。

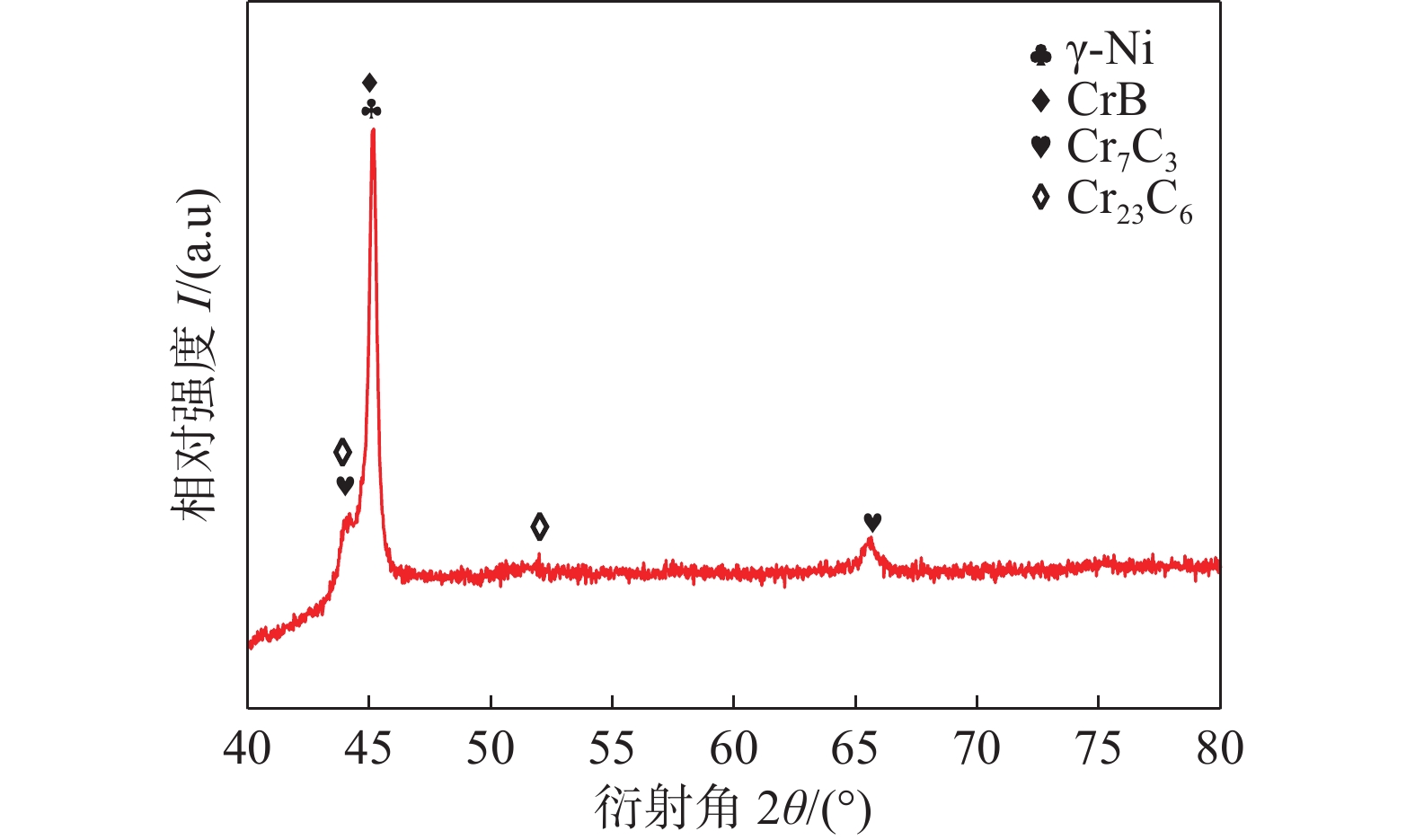

图6为10号试样熔覆层X射线多晶衍射图谱,从图中可以看出,在2θ为43°,46°,54°和66°左右有较强的衍射峰,而在其他位置衍射效果不明显。通过对特征峰的比对分析,可以大致推断出熔覆层主要的物相组成为γ-Ni枝晶、CrB,Cr7C3和Cr23C6型碳化物和一些无法识别的物相。

高速激光熔覆相较于传统激光熔覆相比,一个显著的特点是熔覆层非常薄,因此传统的通过几何方式计算熔覆层稀释率的办法无法使用[11 − 12],通过查阅文献可知,高速激光熔覆稀释率均在1%以下[7]。

图7为熔覆层截面的BSE形貌观察结果。图7a为截面整体微观形貌分布情况,从图中可以看到各部分形貌分布较为明显,且在中间区域有一条较为明显的冶金结合带,说明熔覆层与基材冶金结合良好,结合区无气孔等缺陷。图7b为熔覆层上部形貌,从中可以很明显的看到有树枝晶交叉分布,这是由于此区域的温度梯度离基材较远且由熔合线往上逐渐减小,造成成分过冷,从而形成树枝晶,且从图中可以看到在熔覆层中弥散分布有黑色和灰色硬质相。将其进一步放大后如图7c和图7d所示,可以看到微区内分布有黑色花状形貌的区域,结合XRD分析及相关文献的报道[13 − 14]可知,黑色花状硬质相为CrB,而在其周围分布有灰色硬质相主要为Cr7C3,少量为Cr23C6。综合以上分析可知,熔覆层主要由γ-Ni的枝晶、树枝晶、花状硬质硼化物相CrB和灰色硬质碳化物相Cr7C3和Cr23C6组成,这些硬质相一定程度上会提高熔覆层的耐磨性。

2.4 熔覆层摩擦磨损分析

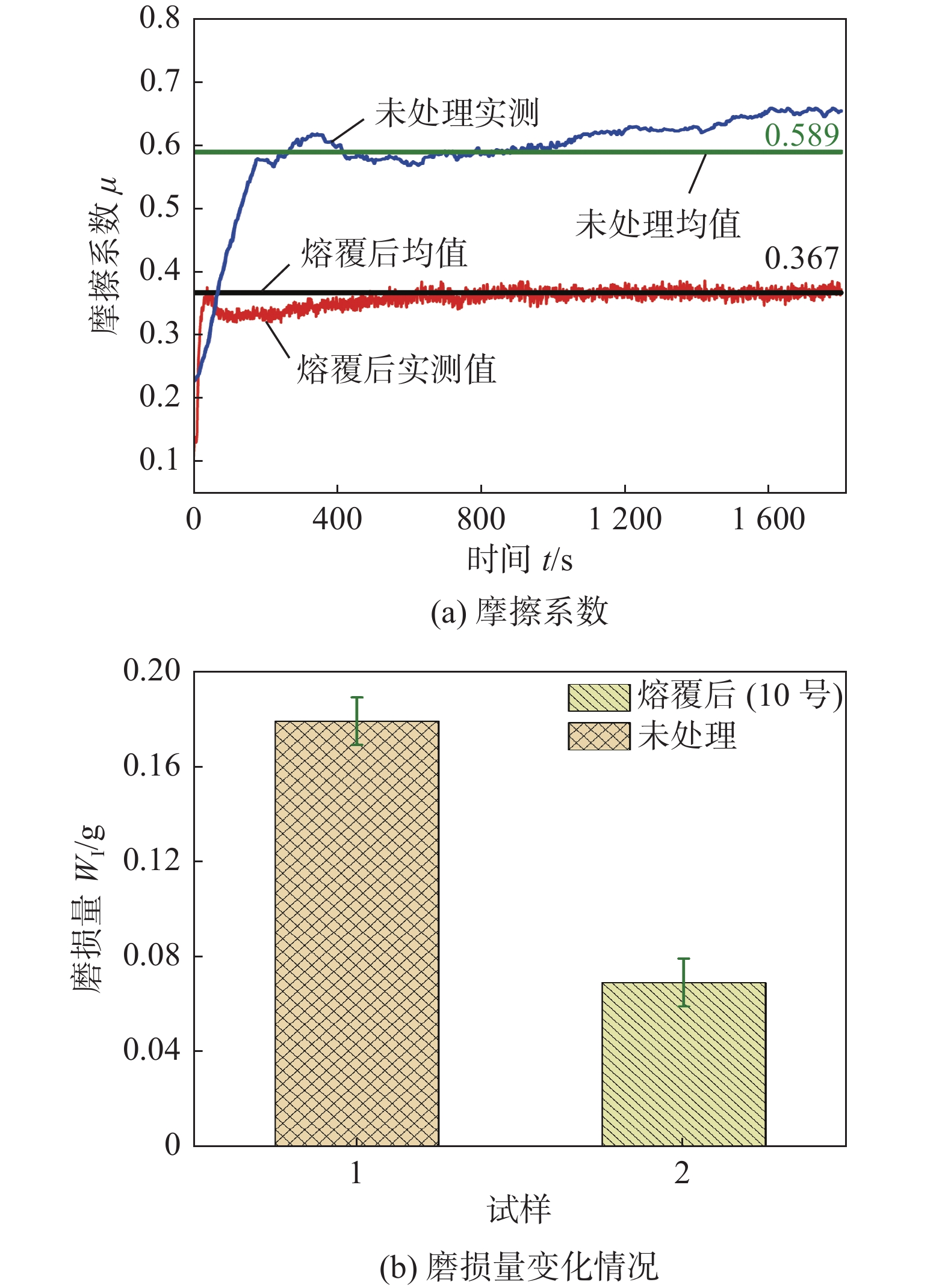

激光熔覆前后试样在室温下的摩擦系数及磨损量变化情况如图8所示。从图8a可以看出,基材ZGMn13的平均摩擦系数为0.589,而Ni60熔覆层的平均摩擦系数为0.367,其摩擦系数相较于基材下降37.7%,耐磨性提高1.6倍。从图8b可以看到,相较于基材的磨损量,熔覆层的磨损量明显减少,约为基材的38%,通过摩擦系数和磨损量的对比分析,说明通过激光熔覆后熔覆层耐磨性高于基材。

3. 结论

(1)着色渗透探伤测试表明,在预热温度150 ℃下保温1 h后再进行高速激光熔覆试验时,熔覆层表面成形质量较好,无裂纹和气孔等缺陷产生。

(2)正交试验极差分析及熔覆试样测试结果表明,ZGMn13材料上熔覆Ni60粉末的最佳工艺参数为激光功率1 200 W、扫描速度4 mm/s和送粉速率7.5 g/min,在此种条件下,硬度可达811.41 HV,约为基材的2.8倍,摩擦系数为0.367,相较于基材下降37.7%,耐磨性提高1.6倍,磨损量约为基材的38%。

(3)通过OM,XRD和BSE综合分析可知,熔覆层主要由γ-Ni枝晶、树枝晶、花状硬质硼化物相CrB和灰色硬质碳化物相Cr7C3和Cr23C6组成,以上硬质相提高了熔覆层的耐磨性。

-

表 1 ZGMn13及Ni60粉末的化学成分(质量分数,%)

材料 C Si Mn S P Cr B Ni Fe ZGMn13 1.00~1.45 0.30~1.00 11.00~14.00 ≤0.050 ≤0.090 — — — 余量 Ni60 0.80 4.00 — — — 16.5 4.00 余量 <8.00 表 2 正交试验参数

水平 因素 激光功率A

P/W扫描速度B

vb/(mm·s−1)送粉速率C

vf/(g·min−1)1 1 200 3 4.5 2 1 400 4 6.0 3 1 600 5 7.5 表 3 激光熔覆试验参数

编号 激光功率

P/W扫描速度

vb/(mm·s−1)送粉速率

vf/(g·min−1)1 1 200 3 4.5 2 1 200 4 6.0 3 1 200 5 7.5 4 1 400 3 6.0 5 1 400 4 7.5 6 1 400 5 4.5 7 1 600 3 7.5 8 1 600 4 4.5 9 1 600 5 6.0 表 4 正交试验极差分析结果

编号 激光功率A

P/W扫描速度B

vb/(mm·s−1)送粉速率C

vf/(g·min−1)显微硬度

H/HV1 1 200 3 4.5 701.75 2 1 200 4 6.0 768.81 3 1 200 5 7.5 552.91 4 1 400 3 6.0 538.74 5 1 400 4 7.5 732.54 6 1 400 5 4.5 644.95 7 1 600 3 7.5 720.41 8 1 600 4 4.5 635.62 9 1 600 5 6.0 494.12 K1 12 140.84 11 765.38 11 893.96 K2 11 497.34 12 821.82 10 809.98 K3 11 100.88 10 151.86 12 035.12 k1 674.49 653.63 660.78 k2 638.74 712.32 600.55 k3 616.72 563.99 668.62 极差R值 57.77 148.33 68.07 主次顺序 B(扫描速度)>C(送粉速率)>A(激光功率) 最优组合 A1B2C3 -

[1] Vdovin K N, Feoktistov N A, Gorlenko D A. The effect of the cast high-manganese steel primary structure on its properties [J]. Materials Science Forum, 2016, 870: 339 − 344. doi: 10.4028/www.scientific.net/MSF.870.339

[2] 张增志. 耐磨高锰钢[M]. 北京: 冶金工业出版社, 2002. [3] 郭面焕, 邵德春, 董占贵, 等. 铁路钢轨与辙叉焊接工艺[J]. 焊接学报, 2000, 21(1): 17 − 20. doi: 10.3321/j.issn:0253-360X.2000.01.007 [4] 郭面焕, 赵敏海, 董卫国. 重型钢轨与高锰钢辙叉的焊接Ⅰ高锰钢焊接性的研究[J]. 焊接学报, 2002, 23(3): 6 − 10. doi: 10.3321/j.issn:0253-360X.2002.03.002 [5] 郭面焕, 王汝春, 王福, 等. 重型钢轨与高锰钢辙叉的焊接Ⅲ焊接工艺[J]. 焊接学报, 2002, 23(6): 25 − 28. doi: 10.3321/j.issn:0253-360X.2002.06.007 [6] 周晓玲. 高锰钢辙叉的焊补[J]. 热加工工艺, 2007, 36(7): 92. doi: 10.3969/j.issn.1001-3814.2007.07.034 [7] 娄丽艳, 张煜, 徐庆龙, 等. 超高速激光熔覆低稀释率金属涂层微观组织及性能[J]. 中国表面工程, 2020, 33(2): 149 − 159. doi: 10.11933/j.issn.10079289.20191118001 [8] 徐一飞, 孙耀宁, 王国建, 等. 高速激光熔覆铁基合金涂层的组织及性能研究[J]. 中国激光, 2021, 48(10): 222 − 230. [9] Lampa C, Smirnov I. High speed laser cladding of an iron-based alloy developed for hard chrome replacement [J]. Journal of Laser Applications, 2019, 31(2): 022511. doi: 10.2351/1.5096142

[10] 郭永明, 叶福兴, 祁航. 超高速激光熔覆技术研究现状及发展趋势[J]. 中国表面工程, 2022, 35(6): 39 − 50. [11] Hofman J T, de Lange D F, Pathiraj B, et al. FEM modeling and experimental verification for dilution control in laser cladding [J]. Journal of Materials Processing Technology, 2011, 211(2): 187 − 196. doi: 10.1016/j.jmatprotec.2010.09.007

[12] Song B, Hussain T, Voisey K T. Laser cladding of Ni50Cr: a parameter and dilution study [J]. Physics Procedia, 2016, 83: 706 − 715. doi: 10.1016/j.phpro.2016.08.072

[13] Yang S, Chen N, Liu W J, et al. Fabrication of nickel composite coatings reinforced with TiC particles by laser cladding [J]. Surface and Coatings Technology, 2004, 183(2-3): 254 − 260. doi: 10.1016/j.surfcoat.2003.09.062

[14] 董刚, 严彪, 邓琦林, 等. 搭接对激光熔覆Ni60合金涂层组织影响的研究[J]. 材料导报, 2010, 24(22): 10 − 12. -

期刊类型引用(2)

1. 赵子锐,段绪星,陈青,任维泽,林益文,裴泽宇. 镍基合金激光熔覆研究进展及其在反应堆的应用展望. 激光杂志. 2025(02): 1-9 .  百度学术

百度学术

2. 付延昭,顾衡,钱黎黎,任旭东. 高速激光熔覆平板和外/内轴熔池动态演化研究. 激光与光电子学进展. 2024(23): 304-318 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: