Research progress on removing residual stress of metal materials by electropulsing method

-

摘要:目的

旨在解决残余应力严重影响金属零件的力学性能和使用寿命的问题。

方法通过对比现有残余应力消除方法的优缺点,从减少位错的角度展现电脉冲法具有的独特优势。

结果综述了国内外学者在电脉冲法消除残余应力方面的研究现状,揭示了脉冲电流产生的电子风力和热压应力是消除残余应力的决定性因素,阐明了电子风力和热压应力促使位错开通、加速位错湮灭的机理,从而达到消除残余应力的目的。

结论指出了电脉冲法消除残余应力的不足和改进措施,并指出了电脉冲法消除残余应力的发展趋势,为电脉冲技术的进一步研究和应用提供了理论依据。

Abstract:[Objective] In order to solve the problem of that residual stress seriously affects mechanical properties and service life of metal parts. [Methods] By comparing advantages and disadvantages of existing residual stress relief methods, it aimed to show the unique advantages of electropulsing method in terms of reducing dislocation in this paper. [Results] Research status of removing residual stress by electropulsing method was summarized, and it was revealed that electron wind force and thermal compressive stress generated by pulse current were decisive factors of removing residual stress. Mechanism of electron wind force and thermal compressive stress promoting dislocation opening and accelerating dislocation annihilation was explained, so as to achieve the purpose of removing residual stress. [Conclusion] Shortcomings and improvement measures of removing residual stress by electropulsing method were pointed out, and development trend of removing residual stress by electropulsing method was pointed out, which provided a theoretical basis for further research and application of electropulsing technology.

-

Keywords:

- residual stress /

- pulse current /

- electron wind force /

- thermal compressive stress /

- dislocation

-

0. 前言

残余应力是工件在加工过程中由于不均匀应力场、应变场、温度场和组织不均匀性产生的内部应力,残余应力能影响零件的疲劳强度、加工精度、尺寸稳定性和耐蚀性[1 − 3]。目前,消除残余应力的方法主要有自然时效、热时效、振动时效技术、爆炸法、静态作用力法、磁处理法等。自然时效存在耗时长、作用力弱等缺点;热时效存在耗时长、成本高、污染重等缺点[2];振动时效技术被质疑只能降低残余应力峰值,而不能降低残余应力平均值[4];爆炸法产生的强冲击波会损害部分金属材料[5];静态压力法产生的高载荷会超出部分金属材料的承受极限,不适用残余应力较高的金属工件;磁处理法仅适用于铁磁性材料,产生的磁致振动与不均匀的残余应力交互作用,推动位错滑移,产生塑性变形,导致应力松弛[6]。

上述消除残余应力的方法都是在外力的诱导下,打开相互缠结的位错结点,将材料内部不稳定的高能态微观粒子恢复到低能稳定状态,从而消除残余应力[2]。基于同样的原理,电脉冲法将高能脉冲电流通入工件内部,促使带电粒子运动或粒子产生极化运动,粒子流运动撞击位错;同时,脉冲电流的通入还将形成瞬态的热压应力,与电子风力共同作用驱动位错运动,打通受阻的位错塞积群,为消除残余应力提供了必要条件[7]。此时,高能不稳态粒子通过撞击后回到低能稳定态,最终达到消除残余应力的目的。与传统消除残余应力的方法相比,电脉冲法具有节能环保、能量输入有效性更好、更安全、应用广泛等优点。

该文从电脉冲减少位错的角度分析了残余应力消除的原理,综述了电脉冲法消除残余应力的研究现状,分析了电脉冲法消除残余应力的优势与不足,并讨论了改进措施。

1. 电脉冲法消除残余应力的理论研究

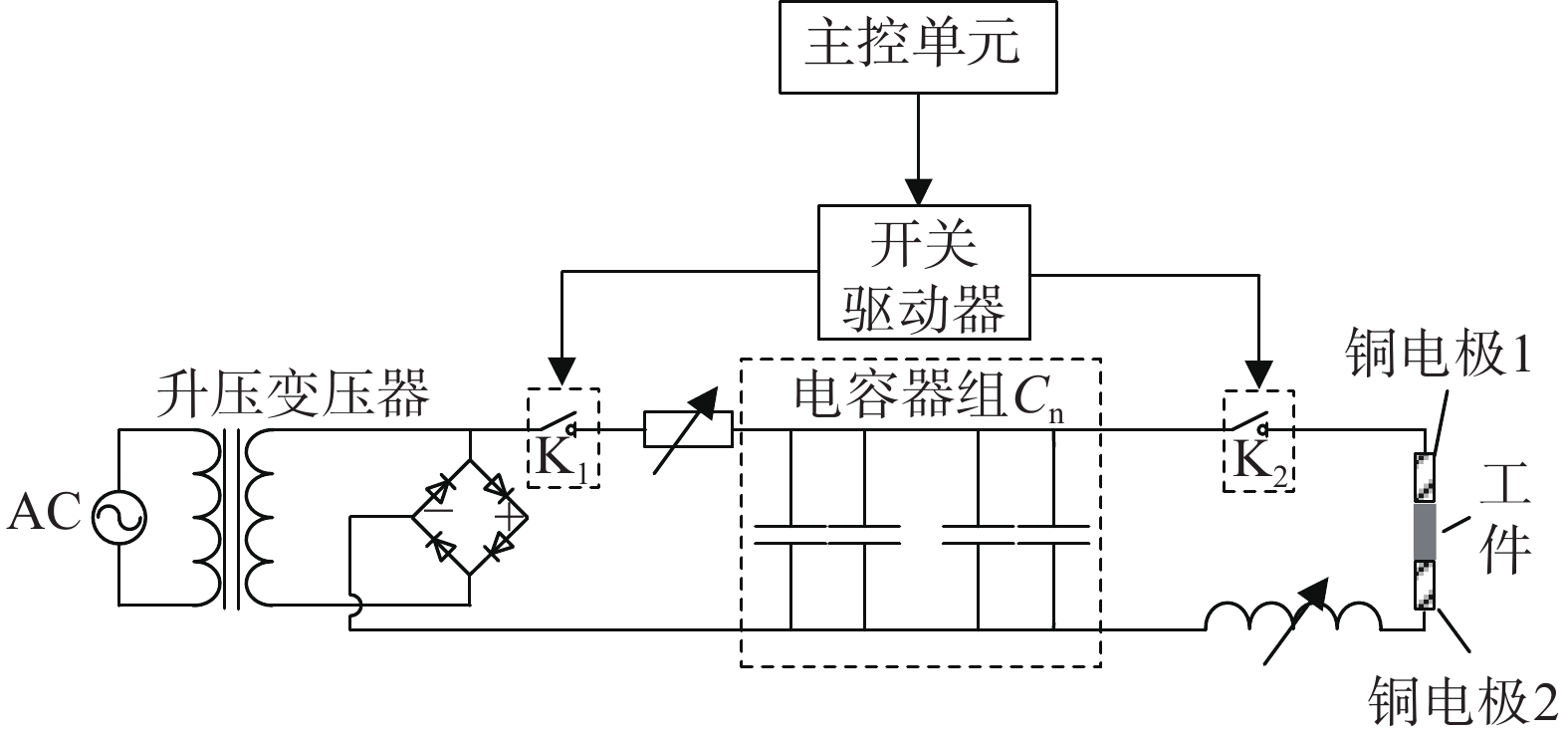

宏观层面上的残余应力表现形式多样,都与材料内部相对形变的互相牵制有关,导致残余应力的出现;微观层面上的残余应力本质是晶格畸变,晶格畸变大多由位错引起。在微观意义上,电脉冲法消除残余应力的根本原因是脉冲电流将自身能量传递到位错,使位错克服阻力,位错开通,实现应力弛豫。目前常用的电脉冲法原理图如图1所示,所用储能元件由多个高压脉冲电容器构成,通过外部电路控制对电容器进行充电,充满后通过铜电极对负载快速放电产生高能电脉冲[1]。

![]() 图 1 电脉冲法原理图[1]Figure 1. Schematic diagram of electropulsing method

图 1 电脉冲法原理图[1]Figure 1. Schematic diagram of electropulsing method关于残余应力与位错之间的联系,有学者给出了残余应力σi和位错密度ρ的关系式[8 − 9]:

$$ {\sigma _{\mathrm{i}}} = {\sigma _0} + \overline M \alpha Gb\sqrt \rho $$ (1) 式中:σ0为应力常数;$ \overline M $为平均泰勒系数;α为常数;G为剪切模量。由公式(1)可知,残余应力σi和位错密度ρ存在一个线性关系。

该节从电子风力和热压应力两方面分析脉冲电流对位错运动的影响,进而阐述脉冲电流消除残余应力的机理。

1.1 电子风力对位错运动的影响

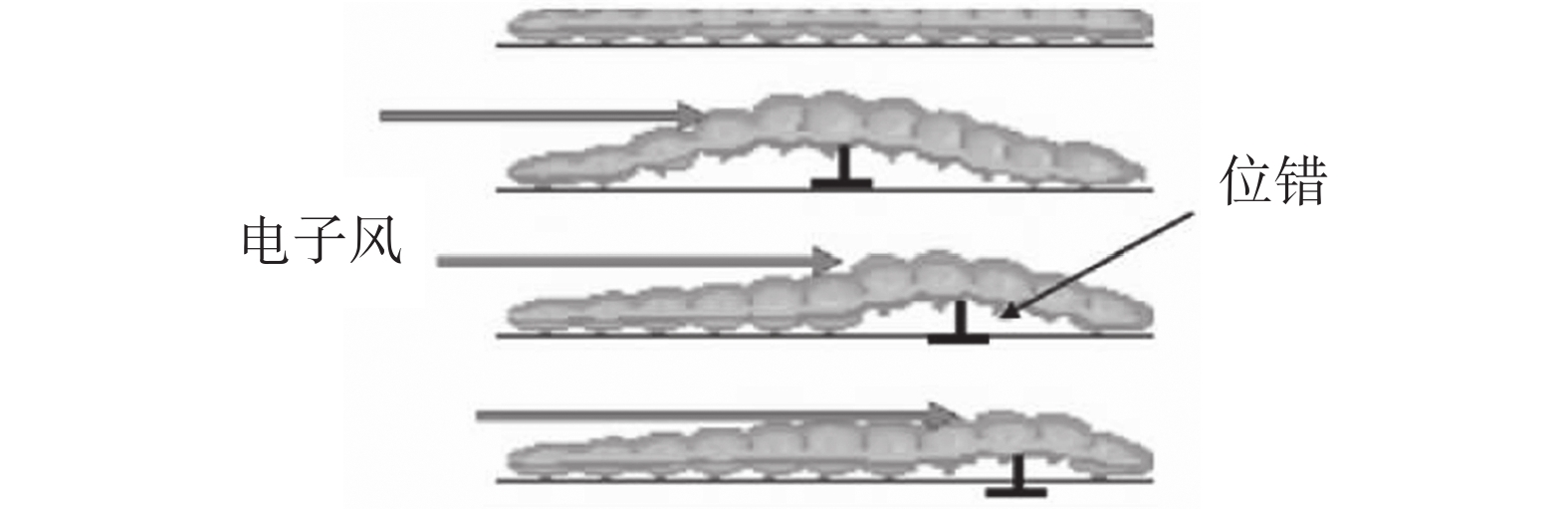

通俗的“电子风理论”认为,脉冲电流产生的漂流电子与位错发生碰撞,将动能传递到位错,由此产生拖拽力促进位错运动,该力被称为电子风力,电子风力对位错的促进作用如图2所示[10]。电脉冲产生的电子风力随机地分布于位错附近,从而降低相邻位错间的动力学势垒[11 − 12],可动位错增加,有利于位错开通,从而降低残余应力。电子风模型认为,漂流电子与材料内部原子碰撞,加速原子运动,降低位错的激活能,从而提高金属材料塑性变形。

![]() 图 2 电子风力对位错的促进作用示意图[10]Figure 2. Schematic diagram of dislocation promotion by electronic wind force

图 2 电子风力对位错的促进作用示意图[10]Figure 2. Schematic diagram of dislocation promotion by electronic wind force目前,学者对电子风力模型的研究主要是基于Sprecher等学者[13]及Cao等学者[14]的研究方法和成果上,在验证电子风模型合理性基础上,使电子风模型得到了进一步的优化与发展,如式(2)~式(3)所示[15 − 17]:

$$ {F_{{\text{ew}}}} = \left( {R/\rho } \right)e{n_{\text{e}}}j $$ (2) $$ {F_{{\text{ew}}}} = \alpha b{p_{\text{f}}}{n_{\text{e}}}\left( {{\nu _{\text{e}}} - {\nu _{\text{d}}}} \right){\text{ }} = \alpha b{p_{\text{f}}}\left(\frac{j}{e} - {n_{\text{e}}}{v_{\text{d}}}\right) $$ (3) 式中:R为位错产生的电阻;ρ为位错密度;e为电荷;ne为电子密度;j为电流密度;α在0.25~1.0之间取值;b为柏氏矢量的模;pf为费米动量;νe和νd分别为电子漂移速度和位错滑移速度。

近些年也有学者抛开脉冲电流作用位错的微观机理研究,而是建立宏观塑性变形本构方程,如式(4)所示[18 − 20]:

$$ \sigma = f({\varepsilon _{\text{p}}})g\left( T \right)h\left( {j,{\text{ }}f,d} \right) $$ (4) 式中:σ为流动应力;${\varepsilon _{\text{p}}} $为塑性真应变;$f({\varepsilon _{\text{p}}}) $为室温下材料本构模型;g(T)为热软化函数;h(j, f, d)为纯电致塑性效应影响函数;j为电流密度;f为脉冲频率;d为占空比。

先前学者的研究表明:电子风力可促进位错的滑移,学者们对电子风力与位错交互作用的深入研究与相关理论的建立,为该技术的发展提供了理论根据[21]。有研究表明:电脉冲处理后,晶体内部位错表现为顺着电子流方向流动,这是由于电子风力推动位错定向移动,位错实现开通[22]。金属材料在宏观上发生塑性变形,材料内部的残余应力得以消除。

1.2 热压应力对位错运动的影响

热压应力是由快速加热效应引起的,材料在极短的时间内快速升温,由于焦耳热会在位错等缺陷部位集中,位错等缺陷部位的热膨胀速率低于温度升高速率,因此高温区的热膨胀形成了从高温区向低温区的热压应力,图3为脉冲电流在位错附近产生的热压应力示意图。假设材料完全来不及热膨胀,温度升高ΔT,最大热压应力σmax的计算公式[23 − 24]为

$$ {\sigma _{{\text{max}}}} = E\alpha \Delta T $$ (5) 式中:E为杨氏模量;α是热膨胀系数。

利用电脉冲的热压应力作用,可以使得材料内部某些相或组织发生快速变形,从而改变材料的微观结构。Xiao等学者[25]采用单个短时间的大脉冲电流(jm=l×l04 A/mm2,tp=110 μs)处理疲劳试验后的纯铜试样,发现电脉冲可以使得试样内部分驻留滑移带消失,并将原因归结于热压应力的作用。热压应力可以减少试样中驻留滑移带和基体的应力集中,并通过促使位错的运动(滑移+攀移),使其在驻留滑移带内发生湮灭,进而达到减小残余应力的目的。

Klimov等学者[26]认为超过10 ℃的温度差就会使热压应力产生很大的差别,而且热压应力比电子风力大3至4个数量级,因此,他们认为热效应(热压应力)对塑性的影响大于电效应(电迁移力对位错的影响)。李国栋[27]在对镍基合金进行电脉冲处理时发现,GH3625合金达到600 ℃时,热压应力最大值σmax达到1 776 MPa,如此大的热压应力及其分力足以使位错发生移动,所以脉冲电流时效过程中对位错可动性起主要作用的为热压应力,因此得出焦耳热效应和电子风力不是改变位错可动性的主要原因,其主要作用是热压应力。

以上学者研究都表明:热压应力同样可以是位错发生定向移动,位错开通的同时,还会发生位错湮灭。此外,研究还表明:热压应力对位错的影响要大于电子风力,认为热压应力是位错开通的主要原因。由此可认为,热压应力对残余应力的影响要大于电子风力,在消除残余应力方面,热压应力起到主要作用。

综上所述,在电脉冲处理过程中,电子风力和热压应力两者相辅相成,共同作用于位错,降低位错能垒,加速位错运动,促进位错开通,从而消除残余应力。

2. 电脉冲法消除残余应力的工艺研究

当前,很多学者针对电子风力和热压应力对位错运动的影响,对电脉冲法消除残余应力做了大量的试验研究。

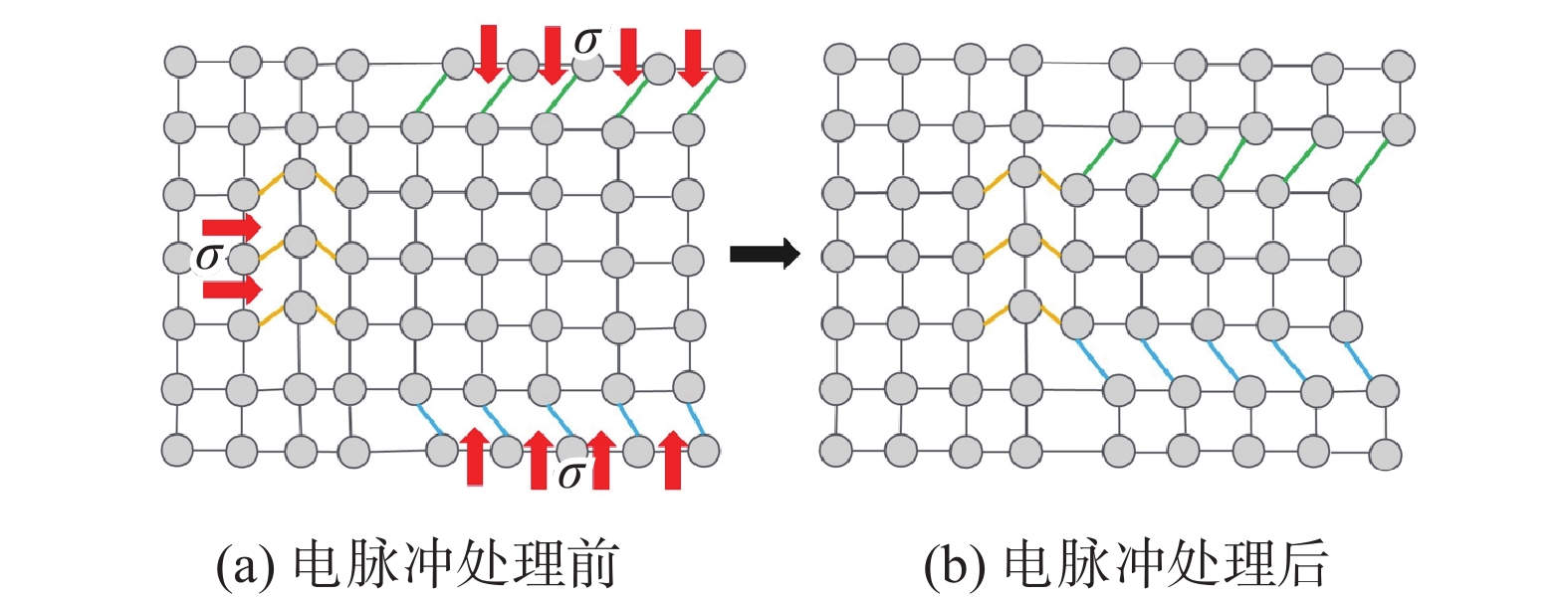

Wu等学者[28]在对增材制造碳钢进行电脉冲处理(EPT)时,发现位错堆积得到了缓解,位错分布更加均匀。当电流脉冲通过金属材料时,会产生大量具有方向漂移的自由电子。自由电子和原子之间的连续定向碰撞在材料内部产生外部电子风。促使位错结节打开,位错开始滑移,位错塞程度降低,在电子风的作用下呈现均匀分布,如图4所示。经电脉冲处理后的增材制造试件残余应力减少了127.6 MPa,几何尺寸从而得到改善,证明了电脉冲处理减少残余应力的可行性。

![]() 图 4 电脉冲处理前后增材制造构件焊接区域TEM形貌[28]Figure 4. TEM morphology of welding area of additive manufacturing component before and after electropulsing treatment. (a) before electropulsing processing; (b) after electropulsing processing

图 4 电脉冲处理前后增材制造构件焊接区域TEM形貌[28]Figure 4. TEM morphology of welding area of additive manufacturing component before and after electropulsing treatment. (a) before electropulsing processing; (b) after electropulsing processingRagozin等学者[29]在研究残余应力消除机制过程中发现:脉冲电流在样品内部积累的能量足够多时,会将部分能量转移给漂移电子,当漂移电子的能量恰好与晶格振动能量接近,即可引起共振吸收,导致原子振动加强,从而起到消除残余应力的目的。

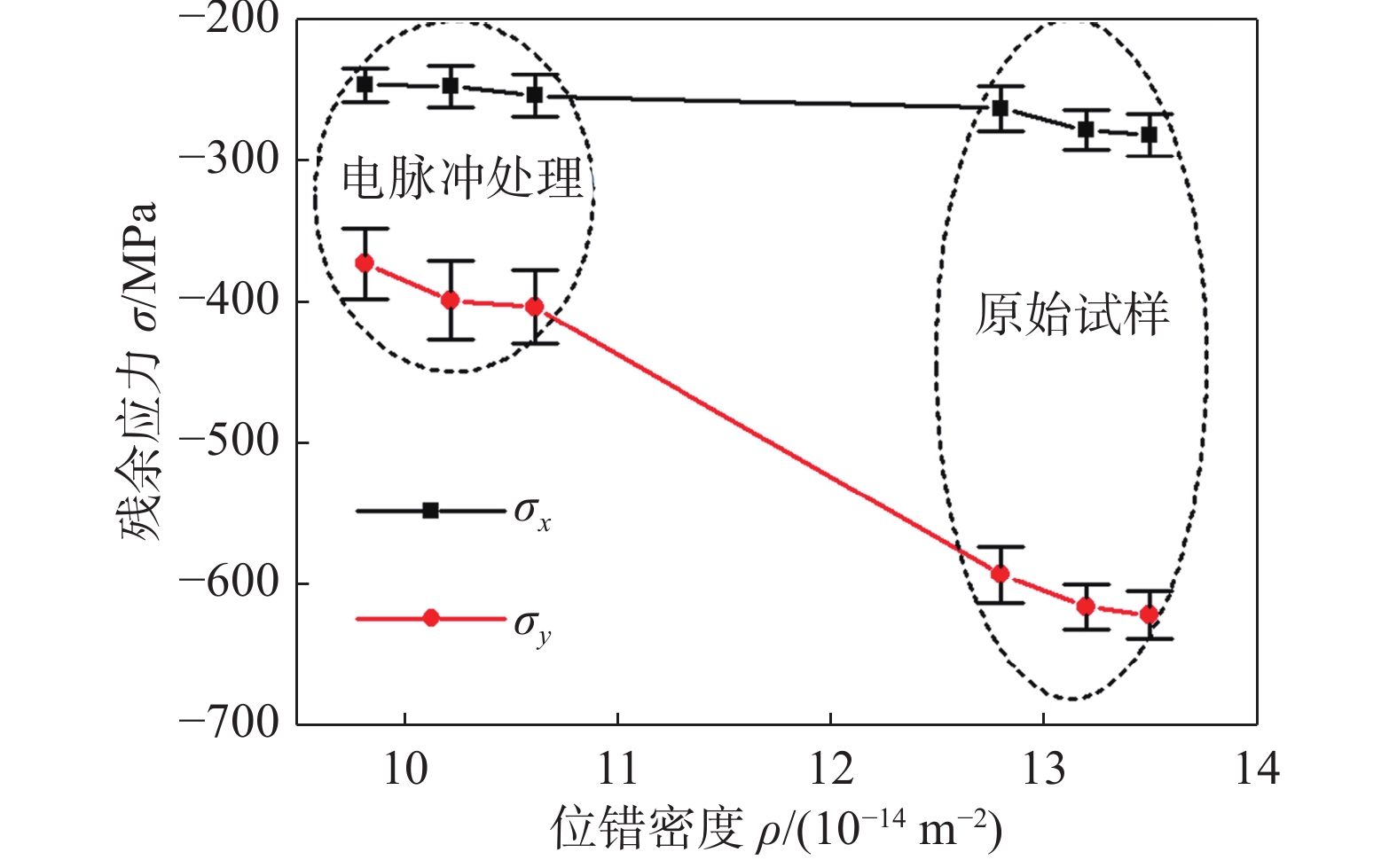

Pan等学者[30]在探讨电脉冲处理提升碳钢拉伸性能的问题时发现,电脉冲处理后的晶粒取向和晶粒尺寸未发生改变,而残余应力得到了降低。从图5中可以发现:残余应力值随位错密度的减小而减小;因此,位错密度降低是残余应力降低的主要原因,也是提升碳钢力学性能的主要原因。

![]() 图 5 残余应力σ与位错密度ρ关系图[30]Figure 5. Relationship between residual stresses σ and dislocation density ρ

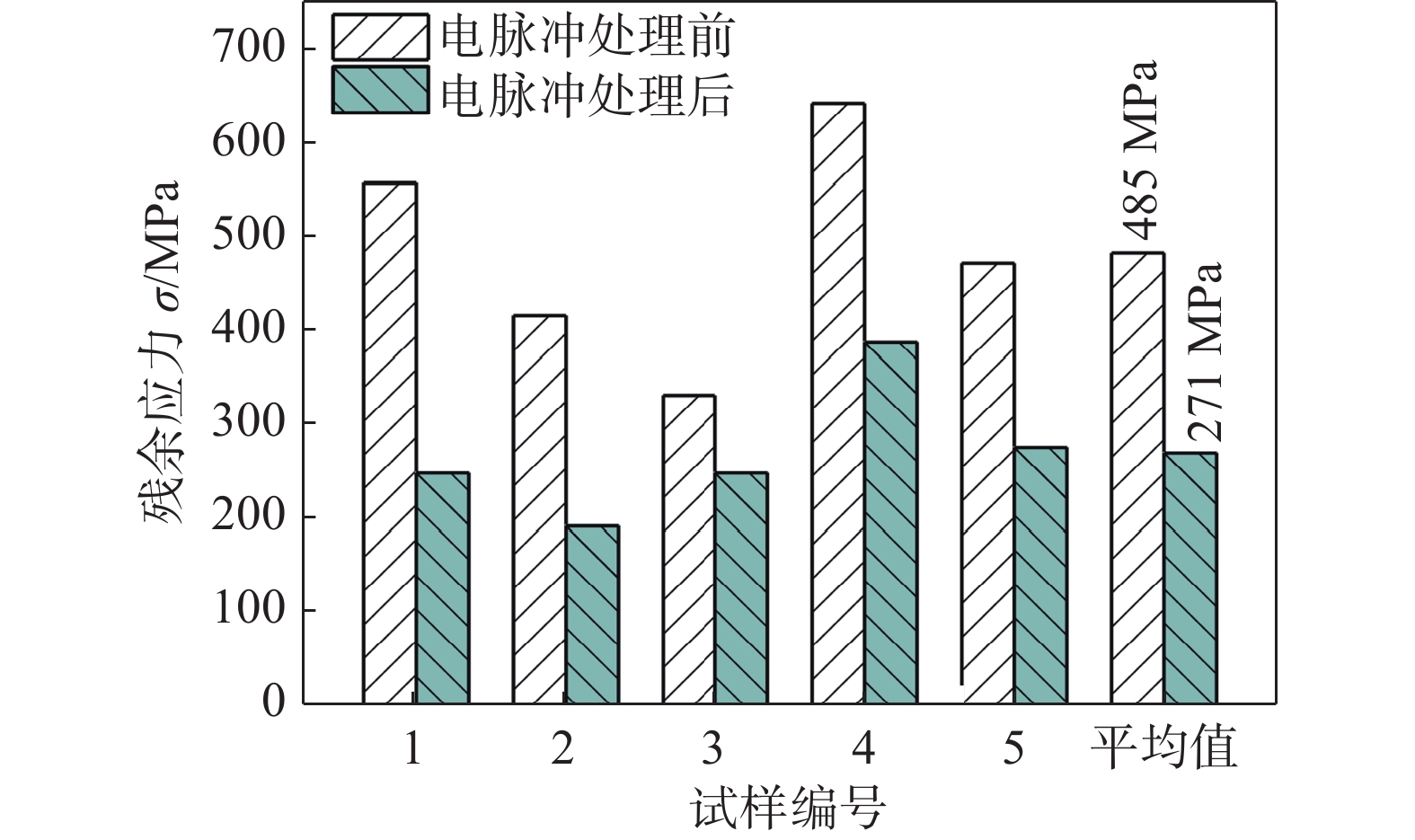

图 5 残余应力σ与位错密度ρ关系图[30]Figure 5. Relationship between residual stresses σ and dislocation density ρPan等学者[31]在进行电脉冲处理高弹性钴基合金时,通过消除残余应力来提升力学性能。根据纳米压痕载荷−深度曲线数据,计算出电脉冲处理前后的残余应力,如图6所示。5个试样的平均残余应力从485 MPa降低到271 MPa,降低了44%左右。究其原因,是焦耳热产生的热压应力和电子拖拽力(即电子风力)使位错湮灭,微晶格应变和微残余应力减小,导致宏观残余应力减小,从而提高抗拉强度和断后伸长率。

![]() 图 6 电脉冲处理前后试样残余应力[31]Figure 6. Residual stresses of samples before and after EPT

图 6 电脉冲处理前后试样残余应力[31]Figure 6. Residual stresses of samples before and after EPTStepanov等学者[32]同样发现电脉冲处理可以显著降低CFC铜接头的残余应力,指出这种原因不能简单归结于焦耳热效应,起到决定性因素的是热压应力和电子风力。

综上所述,众多学者都用试验验证了脉冲电流消除残余应力的可行性,他们一致地认为电子风力和热压应力是促使残余应力降低的主要因素,电子风力和热压应力会促使位错开通,并且促进位错湮灭,从微观层面消除残余应力。

3. 不足与改进

关于电脉冲消除残余应力的根本机理还存在一定的争议。部分学者只是简单指出了脉冲电流的焦耳热效应会降低残余应力,而没有究其根本机理;多数学者则明确指出脉冲电流的焦耳热效应不能降低残余应力,同样也不能使金属材料发生塑性变形;也有研究表明:焦耳热效应产生的热压应力及漂移电子产生的电子风力起决定性作用,两者相辅相成,共同作用消除残余应力。但仍有些研究人员持怀疑态度,Cai等学者[33]在研究电脉冲处理16Mn钢时,发现处理后残余应力增加了20%,这与电脉冲法消除残余应力的理论是相悖的,因此,电脉冲法是否能消除残余应力仍有待深入研究。

在之后的研究中,有学者提出将电脉冲法与其他方法相结合,共同作用消除残余应力。Cai等学者[33]在发现电脉冲法不能消除残余应力的基础上,提出将电脉冲法和磁脉冲处理法相结合,显著降低了16Mn钢的残余应力,残余应力降低了60%左右。

因此,在未来对残余应力的研究中,要在探究残余应力消除的根本机理的同时,更要开拓思维提出复合处理的方法,将电脉冲法与其他方法相结合,不仅可以弥补电脉冲法消除残余应力的不足,还能提高材料的力学性能,具有广泛的应用前景。

4. 结束语

(1)脉冲电流产生的热压应力和电子风力是消除残余应力的决定性因素,很多理论和试验均证明电脉冲法可以消除残余应力。但目前电脉冲法消除残余应力还处于初步探索阶段,对其根本机理及试验参数,需要开展更深入的研究和探索。

(2)电脉冲法和磁脉冲处理法相结合对减弱材料的残余应力有显著效果。今后的研究要积极探索电脉冲法与其他方法结合的复合处理技术,多种方法相辅相成,共同提高材料的综合力学性能。

(3)由于材料的种类和形状千差万别,很难设计出特定的工艺设备和放电参数,这就给电脉冲试验增加了难度。而对于大批量生产的零部件,失效原因和零件形有一定的关联,若能设计出特定的试验装置,并摸清试验参数和消除规律,电脉冲法消除残余应力有望应用在批量生产中。

-

图 1 电脉冲法原理图[1]

Figure 1. Schematic diagram of electropulsing method

图 2 电子风力对位错的促进作用示意图[10]

Figure 2. Schematic diagram of dislocation promotion by electronic wind force

图 4 电脉冲处理前后增材制造构件焊接区域TEM形貌[28]

Figure 4. TEM morphology of welding area of additive manufacturing component before and after electropulsing treatment. (a) before electropulsing processing; (b) after electropulsing processing

图 5 残余应力σ与位错密度ρ关系图[30]

Figure 5. Relationship between residual stresses σ and dislocation density ρ

图 6 电脉冲处理前后试样残余应力[31]

Figure 6. Residual stresses of samples before and after EPT

-

[1] 郑建毅. 电脉冲法消除残余应力的理论及关键技术研究[D]. 杭州: 浙江大学, 2011. Zheng Jianyi. Research on the theory and key technology of residual stress relief based on electropulsing method [D]. Hangzhou, China: Zhejiang University, 2011.

[2] 施彦彬. 电击法消除残余应力相关问题的研究[D]. 杭州: 浙江大学, 2010. Shi Yanbin. Research on the related issues of residual stress relief by electric shock method [D]. Hangzhou, China: Zhejiang University, 2010.

[3] 付连会, 王永海. 7075厚壁管表面残余应力的研究[J]. 轻合金加工技术, 1992(10): 31 − 34. Fu Lianhui, Wang Yonghai. Study on surface residual stress of 7075 thick-walled pipe[J]. Light Alloy Processing Technology, 1992(10): 31 − 34.

[4] Li Q B. The report on vibratory stress relieving process of casting iron blanks of machine[J]. Proceedings of the 1st North China Conference on VSR Process, 1986: 11 − 17.

[5] 金宇华. 爆炸消除焊接残余应力的参数研究及数值模拟[D]. 武汉: 武汉科技大学, 2019. Jin Yuhua. Parameter study of eliminating welding residual stress by explosion and numerical simulation [D]. Wuhan, China: Wuhan University of Science and Technology, 2019.

[6] 唐非, 鹿安理, 方慧珍, 等. 一种降低残余应力的新方法—脉冲磁处理法[J]. 焊接学报, 2000, 21(2): 29 − 31. Tang Fei, Lu Anli, Fang Huizhen, et al. A new residual stress reducing method—pulsed Magnetic Treatment[J]. Transactions of the China Welding Institution, 2000, 21(2): 29 − 31.

[7] 李青春, 陈湘茹, 常国威, 等. 脉冲电流对球墨铸铁退火组织与性能的影响[J]. 工程科学学报, 2008, 30(8): 854 − 857. Li Qingchun, Chen Xiangru, Chang Guowei, et al. Effect of pulse current on the annealing structure and property of spherical graphite iron[J]. Chinese Journal of Engineering, 2008, 30(8): 854 − 857.

[8] Kocks U F. Laws for work-hardening and low-temperature creep[J]. Journal of Engineering Materials and Technology, 1976, 98(1): 76 − 85. doi: 10.1115/1.3443340

[9] Mecking H, Kocks U F. Kinetics of flow and strain-hardening[J]. Acta Metallurgical, 1981, 29(11): 1865 − 1875. doi: 10.1016/0001-6160(81)90112-7

[10] 宋辉, 王忠金. Ti及TiAl合金的电致增塑性[J]. 材料科学与工艺, 2013, 21(5): 117 − 124. Song Hui, Wang Zhongjin. Electroplastic-induced plasticity of Ti and TiAl alloys[J]. Materials Science and Technology, 2013, 21(5): 117 − 124.

[11] Lu W J, Zhang X F, Qin R S. Stability of precipitates under electropulsing in 316L stainless steel[J]. Materials Science and Technology, 2015, 31(13): 1530 − 1535. doi: 10.1179/1743284714Y.0000000743

[12] Qin R S, Rannama A R, Lu W J, et al. Electropulsed steels[J]. Materials Science and Technology, 2014, 30(9): 1040 − 1044. doi: 10.1179/1743284714Y.0000000533

[13] Sprecher A F, Manman S L, Conrad H. Overview no. 49: On the mechanisms for the electroplastic effect in metals[J]. Acta Metallurgica, 1986, 34(7): 1145 − 1162. doi: 10.1016/0001-6160(86)90001-5

[14] Cao W, Sprecher A F, Conrad H. Measurement of the electroplastic effect in Nb[J]. Journal of Physics E: Scientific Instruments, 1989, 22(12): 1026. doi: 10.1088/0022-3735/22/12/015

[15] Li D, Yu E. Computation method of metal’s flow stress for electroplastic effect[J]. Materials Science and Engineering: A, 2009, 505(1-2): 62 − 64. doi: 10.1016/j.msea.2008.10.040

[16] Lu D, Yu E, Liu Z. Microscopic mechanism and numerical calculation of electroplastic effect on metal’s flow stress [J]. Materials Science &Engineering: A, 2013, 580: 410-413.

[17] Cao F. Electron wind stress model and calculation examples under pulse current[J]. Advances in Condensed Matter Physics, 2017, 6(1): 1 − 5. doi: 10.12677/CMP.2017.61001

[18] Du Y, Zhao Y, Yu Z, et al. Constitutive equation of electroplastic effect for 2060-T8 Al-Li alloy[J]. Journal of Plasticity Engineering, 2017, 24(1): 133 − 139.

[19] Peng S H. Study on constitutive equation of electroplastic effect[J]. Journal of Plasticity Engineering, 2018, 25(2): 202 − 206.

[20] Salandro W A, Bunget C, Mears L. Electroplastic modeling of bending stainless steel sheet metal using energy methods[J]. Journal of Manufacturing Science and Engineering, 2011, 133(4): 041008. doi: 10.1115/1.4004589

[21] 张鹤雄. Al-Zn-Mg-Cu合金塑性成形中电子风力和焦耳热耦合下的位错行为[D]. 北京: 北京科技大学, 2021. Zhang Hexiong. Dislocation behavior under the coupling of electron wind force and Joule heating in plastic forming of Al-Zn-Mg-Cu [D]. Beijing, China: University of Science and Technology Beijing, 2021.

[22] Galligan J M, Pang C S. The electron drag on mobile dislocations in copper and aluminum at low temperatures—Strain rate, temperature, and field dependence[J]. Journal of Applied Physics, 1979, 50(10): 6253 − 6256. doi: 10.1063/1.325762

[23] Okazaki K, Kagawa M, Conrad H. An evaluation of the contributions of skin, pinch and heating effects to the elastoplastic effect in titanium[J]. Materials Science and Engineering, 1980, 45(2): 109 − 116. doi: 10.1016/0025-5416(80)90216-5

[24] Tang D W, Zhou B L, Cao H, et al. Thermal stress relaxation behavior in thin films under transient laser-pulse heating[J]. Journal of Applied Physics, 1993, 73(8): 3749. doi: 10.1063/1.352907

[25] Xiao S, Zhou Y, Guo J, et al. The effect of high current pulsing on persistent slip bands in fatigued copper single crystals[J]. Materials Science and Engineering: A, 2002, 332(1-2): 351 − 355. doi: 10.1016/S0921-5093(01)01822-6

[26] Klimov K M, Novikov I I. Effect of temperature gradient and high density electric current on plastic deformation under extension of metal wires[J]. Izvestiya Akademii Nauk SSSR, 1978, 11(5): 175 − 180.

[27] 李国栋. 高密度电脉冲处理对镍基高温合金组织及性能的影响[D]. 沈阳: 东北大学, 2008. Li Guodong. Effects of high density pulse current on microsturcture and mechanical property of Nickel-base superalloys [D]. Shenyang, China: Northeastern University, 2008.

[28] Wu M, Hu Z, Qin X. Effects of electroshock treatment on residual stress and the geometric dimensions of components fabricated with wire arc additive manufacturing[J]. Metals, 2022, 12(9): 1434. doi: 10.3390/met12091434

[29] Ragozin Y I, Polianin I V. A new express-method of residual stresses relief in metals and ceramics[J]. Proceedings of the Fourth International Conference on Residual Stresses, 1994: 926 − 931.

[30] Pan L, He W, Gu B. Effects of electric current pulses on mechanical properties and microstructures of as-quenched medium carbon steel[J]. Materials Science and Engineering: A, 2016, 662: 404 − 411. doi: 10.1016/j.msea.2016.03.031

[31] Pan L, Wang B, Xu Z. Effects of electropulsing treatment on residual stresses of high elastic cobalt-base alloy ISO 5832-7[J]. Journal of Alloys and Compounds, 2019, 792: 994 − 999. doi: 10.1016/j.jallcom.2019.04.091

[32] Stepanov G V, Babutskii A I, Mameev I A, et al. Experimental evaluation of pulse electric current effect on residual stresses in composite-to-copper joints[J]. Strength of Materials, 2008, 40(4): 452 − 457. doi: 10.1007/s11223-008-9055-6

[33] Cai Z, Huang X. Residual stress reduction by combined treatment of pulsed magnetic field and pulsed current[J]. Materials Science and Engineering: A, 2011, 528(19-20): 6287 − 6292. doi: 10.1016/j.msea.2011.04.078

下载:

下载: