Unsupported suspended TIG automatic welding process of 5A06 aluminum alloy

-

摘要:

基于悬空TIG自动焊接工艺工程化应用的实际工况背景,采用X光无损检测、金相观察技术分析了焊缝表面成形、焊缝内部及焊漏的质量情况;采用力学试验、扫描电镜测试技术分析了铣除焊漏与未铣除焊漏的常温、低温力学性能和断口形貌;基于试验研究的基础,开展了无支撑悬空TIG工程化应用的验证工作。结果表明,悬空TIG焊漏成形饱满,焊缝内部及焊漏均无焊接缺陷;未铣除焊漏的力学性能比铣除焊漏的焊缝较高,焊漏的存在一定程度上增强了焊缝的力学性能;在常温测试条件下,未铣除焊漏的接头断裂位置位于靠近焊缝的母材区,铣除焊漏的接头断裂位置位于熔合线;在低温测试条件下,2种状态的接头断裂位置位于熔合线,所有焊缝的断口形貌呈现韧性断裂特征;无支撑悬空TIG工程试件的本体取样性能测试结果同试验研究结果一致,工程化应用取得初步进展。

Abstract:Based on actual working conditions of engineering application of suspended TIG automatic welding process, X-ray non-destructive testing and metallographic observation technology were used to analyze quality of surface formation of weld, internal weld and welding leakage. For both milled and unmilled welding leaks, mechanical properties at room temperature and low temperature, as well as fracture morphology, were analyzed by mechanical test and scanning electron microscopy testing technique. Based on experimental research, validation work was carried out on procedural application of unsupported suspended TIG. The results showed that formation of suspended TIG welding leakage was full, and there were no welding defects inside of weld and welding leakage. Mechanical properties of welded joints with welding leakage were higher than those without welding leakage, and presence of welding leakage enhanced mechanical properties of weld. Under room temperature testing conditions, fracture location of welded joints with unmilled welding leaks located at base metal zone near weld, while fracture location of welded joints with milled weld leakage located at fusion line. Under low temperature testing conditions, fracture position of welded joints in two states located at fusion line, and fracture morphology of all welds exhibited ductile fracture characteristics. The performance test results of unsupported suspended TIG engineering samples were consistent with experimental research results, and preliminary progress has been made in engineering application.

-

0. 前言

随着深空探测需求的不断的发展,运载火箭结构尺寸越来越大、功能也越来越复杂[1 − 3]。由于整体成形制造技术难度大、成本高,因此运载火箭上的铝合金大型结构件主要采用焊接或者机械连接的方式进行制造[4 − 5]。

目前,主流应用的铝合金焊接技术为变极性钨极惰性气体保护焊(Tungsten inert gas, TIG)、搅拌摩擦焊、电子束焊和变极性等离子弧焊[6 − 9]。变极性TIG焊接技术以其适应性强、作业方法受限较小、焊接形式多样性的优点,在航天制造领域应用较为广泛[10 − 12]。变极性TIG技术应用形式主要分为带垫板的TIG自动焊工艺和悬空TIG自动焊工艺。带垫板的TIG自动焊,是指焊缝正下方存在着刚性垫板支撑,焊接垫板中心加工出一定宽度和深度的弧形槽。焊接过程中熔化的金属被垫板承托并强制成形。悬空TIG自动焊,是指焊缝背部正下方无强制成形的刚性垫板,仅是在焊缝中心两侧一定距离处存在支撑点,且该支撑点距离焊缝中心的距离可以根据工程实际需要进行调节,甚至实现无需支撑点位存在,实现无支撑悬空TIG。悬空TIG自动焊的成形原理主要是依靠熔滴重力、电弧吹力完成焊漏的沉积,在熔池金属的表面张力及边界约束力共同作用下实现焊缝成形[13 − 14]。

带垫板的TIG焊缝成形相对简单,适用于开敞性较好、板材厚度较大的结构件焊接。悬空TIG自动焊工艺,由于焊缝背部无垫板存在,热输入较小,并且熔池内部的气孔溢出空间畅通,焊缝内部及焊漏表面的气孔夹杂缺陷会更少,甚至不存在缺陷[15 − 16]。因此,对于厚度较薄、夹层结构、焊后无法铣除焊漏的产品,悬空TIG自动焊工艺成为该类复杂结构部段产品焊接的首选工艺。因此,基于型号产品的研制需要,开展航天用铝合金材料的悬空TIG自动焊工艺研究,尤其是针对工程需要探索保留焊缝背部焊漏对焊缝的性能影响具有重要的工程应用意义。

以5A06 H112态的铝合金平板为试验对象,主要研究了悬空TIG自动焊焊缝在铣除与未铣除焊漏时,焊缝的内部质量及力学性能差异,并以工程实践应用为支撑,开展了工程试验样件悬空TIG自动焊焊接可行性验证。

1. 试验材料及方法

1.1 试验材料

试样选用规格尺寸为400 mm×150 mm×5 mm的5A06 H112态铝合金板材,板材的主要化学成分见表1,常温和低温状态下的力学性能见表2。

表 1 5A06 H112态铝合金化学成分(质量分数,%)Fe Si Cu Zn Mg Mn Ti Al ≤0.40 ≤0.40 ≤0.10 ≤0.20 5.80~6.80 0.50~0.80 0.20~0.10 余量 表 2 5A06 H112态铝合金力学性能测试温度T/℃ 抗拉强度Rm/MPa 断后伸长率A(%) 室温(常温) 364 23.0 −196(低温) 470 29.0 工程验证试样选取2件内径为600 mm,壁厚为5 mm,高度为200 mm的圆筒进行焊接。

1.2 试验方法

试验研究过程中焊接工艺方法采用直流氦弧打底焊+交流脉冲氩弧盖面焊的悬空TIG工艺,焊接工艺参数见表3。

表 3 悬空TIG自动焊焊接工艺参数焊道 焊接电流

I/A焊接速度

v/(m·h−1)保护

气体气体流量

Q/(L·min−1)打底焊 170±10 18~20 氦气 12~14 盖面焊 190±10 9.5~10.5 氩气 14~16 焊接前,首先将板材及工程试验件的对接面进行机加工铣边,确保对接面间隙小于0.2 mm。然后将板材及工程试验件进行酸洗除油,并对焊接区附近20 mm范围内进行刮削、机械打磨处理至露出金属光泽。焊接过程中先采用氦气保护进行打底焊,然后对打底焊缝表面进行打磨清理,最后再采用氩气保护完成盖面焊。焊后对部分试片的背部焊漏进行铣除打磨处理至不高于母材2 mm,部分试片的焊漏不进行处理,工程试验样件同样保留焊漏来模拟工程实践的真实状态。利用X射线探伤对焊缝内部质量进行检测。

按照图1的要求对铣除和未铣除焊漏的平板试片截取金相试样及力学拉伸试样;对于工程试验样件进行剖切并截取拉伸试样。利用金相显微镜观察铣除焊漏与未铣除焊漏的焊缝宏观形貌和微观组织特征。利用拉伸试验考核焊缝在常温和低温状态下的力学性能。

2. 试验结果与分析

2.1 背部焊漏对悬空焊焊缝性能的影响

2.1.1 焊缝成形及内部质量分析

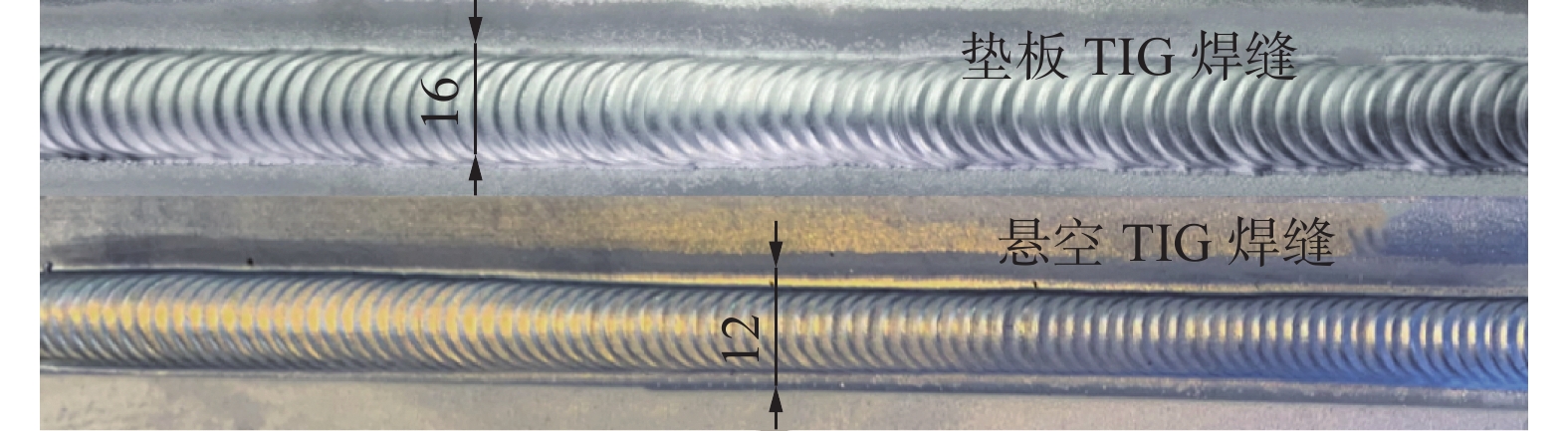

图2为5 mm厚5A06铝合金悬空TIG自动焊焊缝正反面成形情况。从图中可以看出焊缝正面鱼鳞纹均匀美观,无表面气孔等焊接缺陷,焊缝背部焊漏均匀饱满,形状过渡圆滑。对比5 mm厚试板悬空TIG与带垫板TIG的焊缝宽度,可以明显看出:悬空TIG焊缝的正面宽度相对于垫板TIG焊缝宽度较窄,如图3所示。这主要是由于焊接垫板的存在会吸收一部分焊接能量,为了保证焊缝成形及内部质量,需要加大焊接电流,进而使得更多的母材熔化,再加上焊漏槽强制成形的约束,焊缝的宽度相对悬空焊焊缝变宽[17]。同时从图3中可以看出悬空TIG焊缝相对于垫板TIG焊缝表面成形均匀、齐整美观,这主要是悬空TIG焊接工艺相较于带垫板TIG焊接工艺,对于工件的焊前装配要求较为严格,几乎无错缝或者对接间隙,因此,焊接过程无需依据装配差异状况进行焊接参数的频繁调节,焊接过程相对更加稳定。

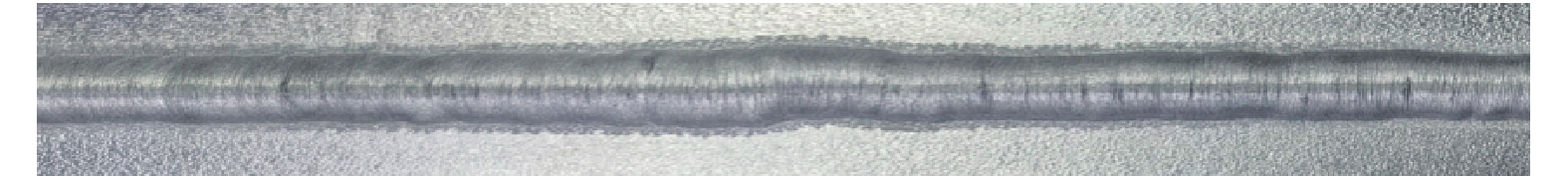

未铣除焊漏与铣除焊漏的焊缝分别如图4、图5所示。X射线检测结果显示:2种类型的焊缝无论是在焊缝起收弧位置还是焊缝中间部分,焊缝内部及焊缝边缘均无任何气孔、夹杂、裂纹等焊接缺陷,焊接质量一次合格,进一步验证了悬空焊焊接工艺在气孔缺陷控制方面的优势。从图4中可以看出焊漏表面并非是光滑平整的,而是存在褶皱或者弯曲的现象。焊漏表面的褶皱主要是悬空焊焊接过程中熔融金属在表面张力与重力的相互作用下形成的。焊漏出现局部弯曲是由于焊接过程中调节钨极与焊缝的对中性产生的。在X射线检测中同样可以发现未铣除焊漏中存在曲折不平整现象。

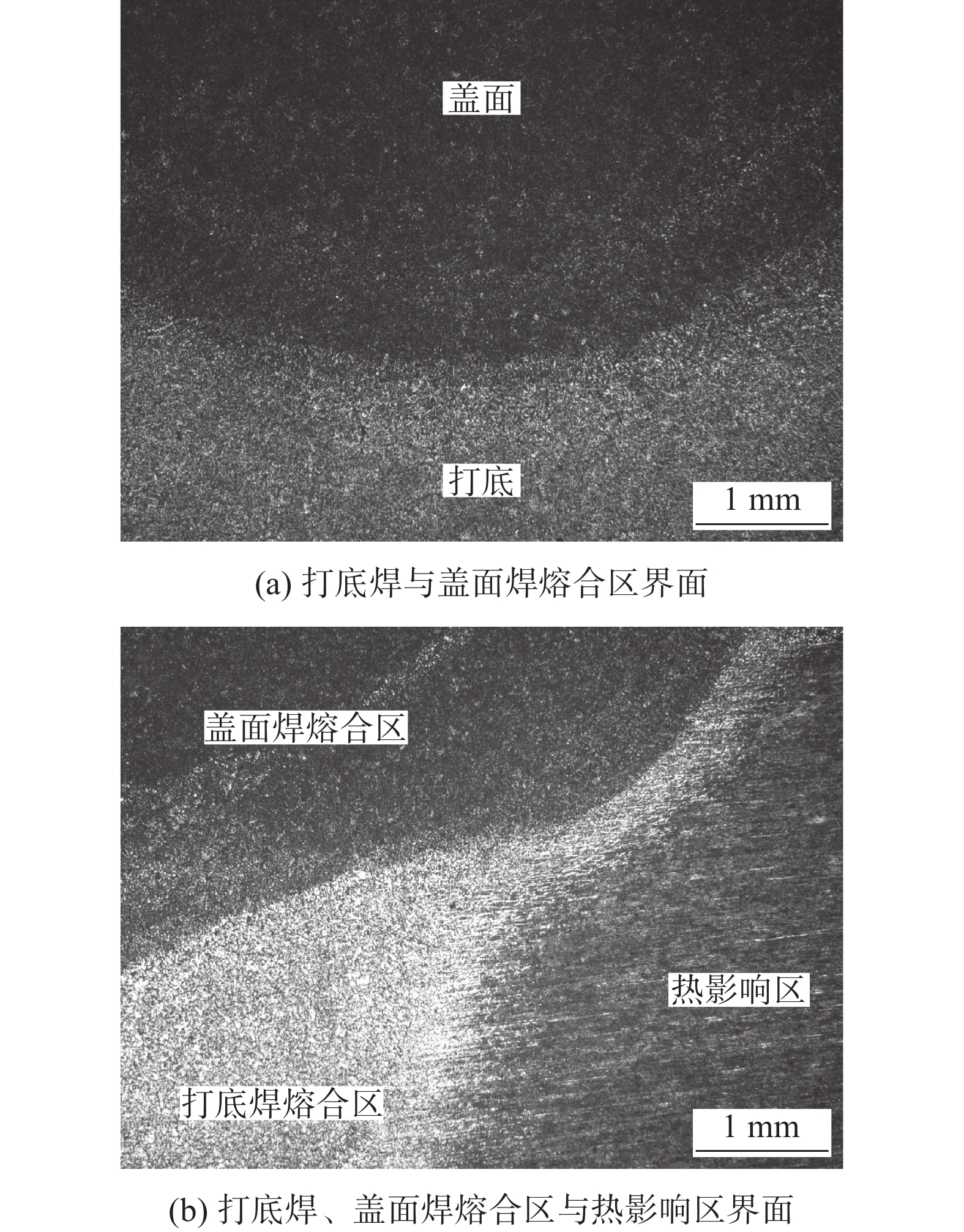

图6为未铣除焊漏与铣除焊漏的焊缝截面金相宏观检测图,从图中可以看出打底焊焊缝已完全将试板对接面熔透,盖面焊焊缝填补了打底焊表面的凹陷,并具备一定的熔透深度。铣除焊漏并未对焊缝的内部成形和质量产生破坏。进一步观察悬空焊焊缝盖面焊与打底焊的分界面及焊缝的热影响区附近,如图7所示,可以发现打底焊熔合区、盖面焊熔合区与热影响区界面处无气孔、夹杂等焊接缺陷,同X射线检测检测结果一致。

2.1.2 焊缝力学性能分析

试验研究过程中采用常温拉伸试验和低温拉伸试验来考核悬空TIG焊缝的力学性能。表4、表5分别为5 mm厚5A06铝合金悬空焊铣除焊漏的焊缝和未铣除焊漏的焊缝常温和低温力学测试结果,每种状态的焊缝各取10个试样用于常温和低温拉伸试验。未铣除焊漏焊缝的常温抗拉强度为366~373 MPa,接头断后伸长率为16.5%~20.0%;焊缝在低温环境下的抗拉强度为427~469 MPa,接头断后伸长率为12.5%~17.5%。铣除焊漏焊缝常温抗拉强度为356~362 MPa,接头断后伸长率为16.5%~22.5%;焊缝在低温环境下的抗拉强度为413~442 MPa,接头断后伸长率为12.5%~14.5%。无论是铣除焊漏还是未铣除焊漏的焊缝,低温环境下的抗拉强度优于常温环境下的抗拉强度,但焊缝在低温环境下的断后伸长率相对于常温环境的略低。

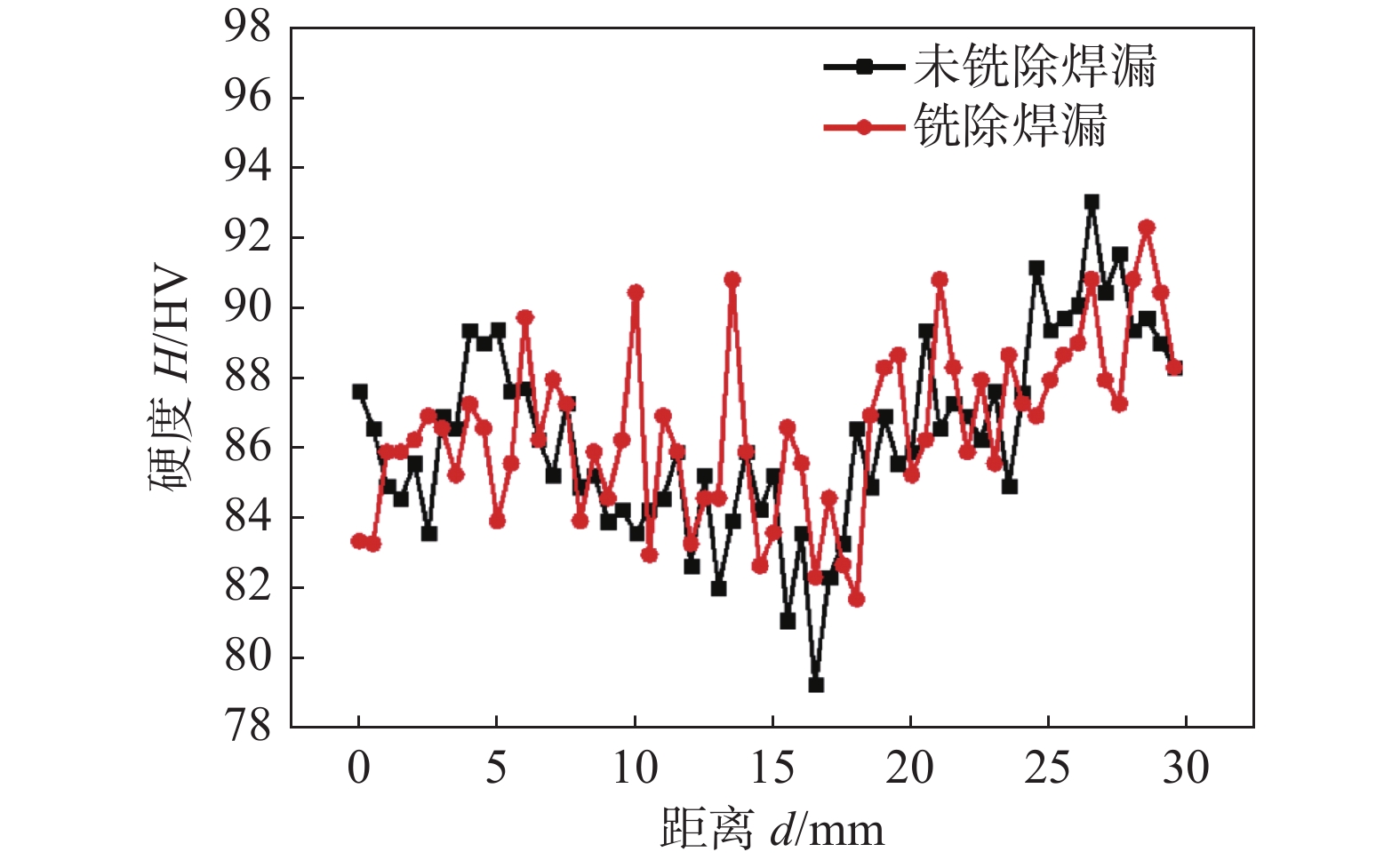

表 4 未铣除焊漏焊缝力学性能测试温度T/℃ 抗拉强度Rm/MPa 断后伸长率A(%) 室温(常温) 366~373 16.5~20.0 −196(低温) 427~469 12.5~17.5 表 5 铣除焊漏焊缝力学性能测试温度T/℃ 抗拉强度Rm/MPa 断后伸长率A(%) 室温(常温) 356~362 16.5~22.5 −196(低温) 413~442 12.5~14.5 从表4、表5数据中可以看出:铣除焊漏焊缝在常温及低温环境下的抗拉强度相较于未铣除焊漏焊缝抗拉强度低10 MPa左右,差异较小,并且2种状态下的断后伸长率几乎无差异。从力学性能结果中可以反映出:焊漏的存在一定程度上增强了焊缝的抗拉强度,但是这种正向的影响相对较小。因此,未铣除焊漏并不会造成焊缝的整体力学性能下降。进一步对铣除焊漏和未铣除焊漏的焊缝进行硬度测试分析,如图8所示。从硬度测试结果中可以看出:2种状态的焊缝硬度无太大差异,从侧面验证了2种状态焊缝力学性能的差异与焊缝内部组织无关,主要与焊漏的铣除相关。

2.1.3 焊缝断裂位置及断口分析

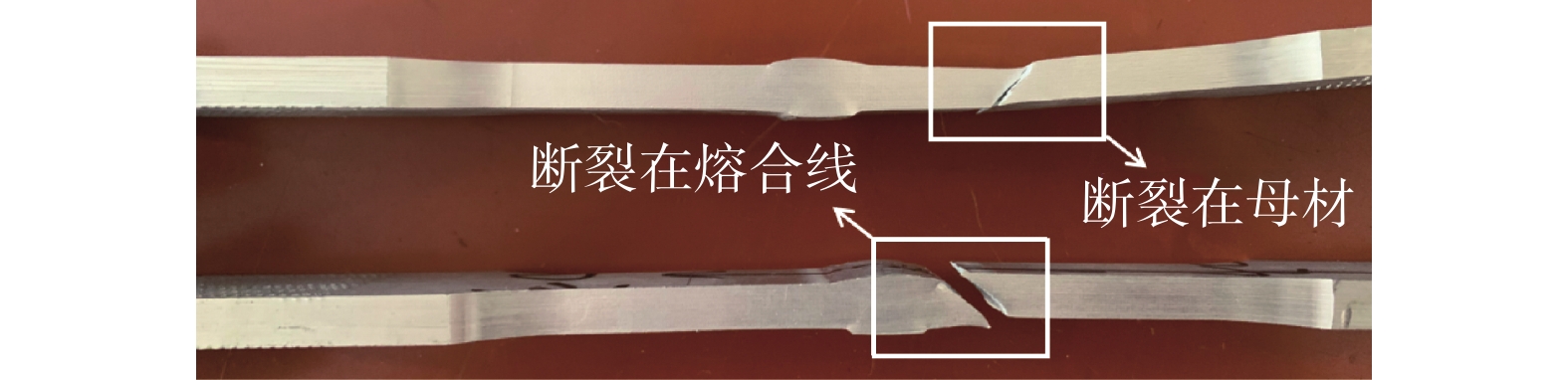

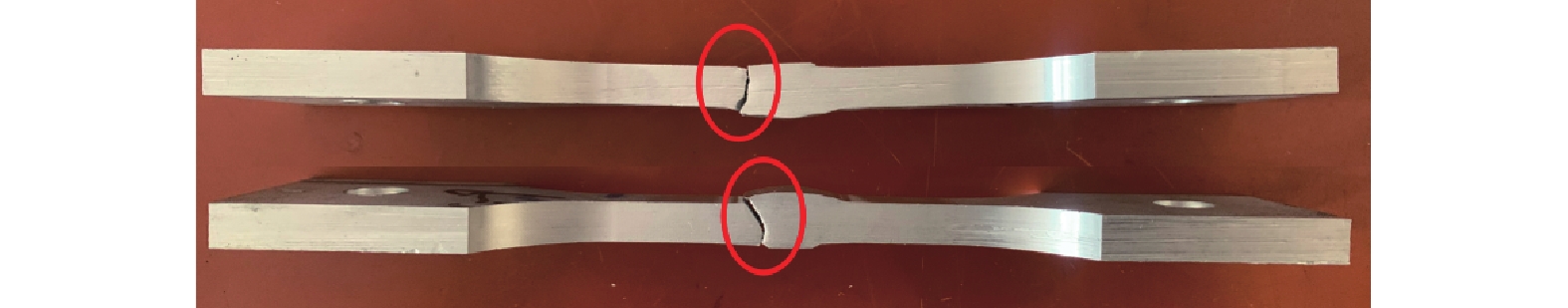

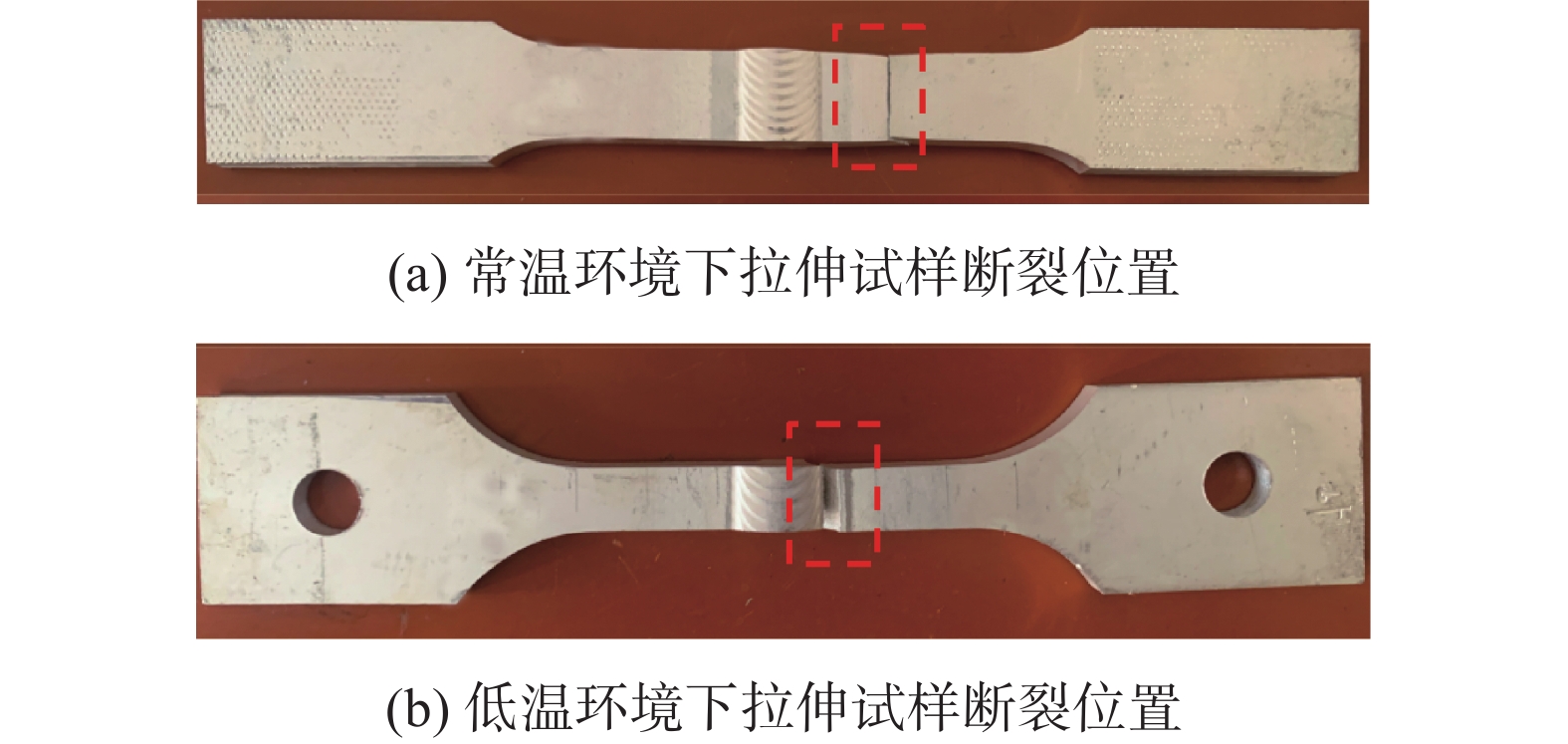

对比表2、表4、表5的力学性能测试结果,可以看出:2种状态的接头在常温环境下的抗拉强度与母材的抗拉强度持平或略高于母材的抗拉强度,在低温环境下的抗拉强度比母材的较低。因此,在未铣除焊漏接头的常温力学试样断裂位置如图9所示,可以发现:断裂位置主要位于靠近接头区域的母材处。在铣除焊漏接头常温力学试样断裂位置如图10所示,断裂位置位于接头的熔合区或接头附近的母材区域,断裂面与焊缝横截面呈45°。对于2种状态的接头在低温环境下的拉伸试样,其断裂位置均位于接头的熔合区,如图11~图12所示。但是2种状态的接头在常温环境下的断裂均没有发生在接头内部,与接头的力学性能测试结果吻合。

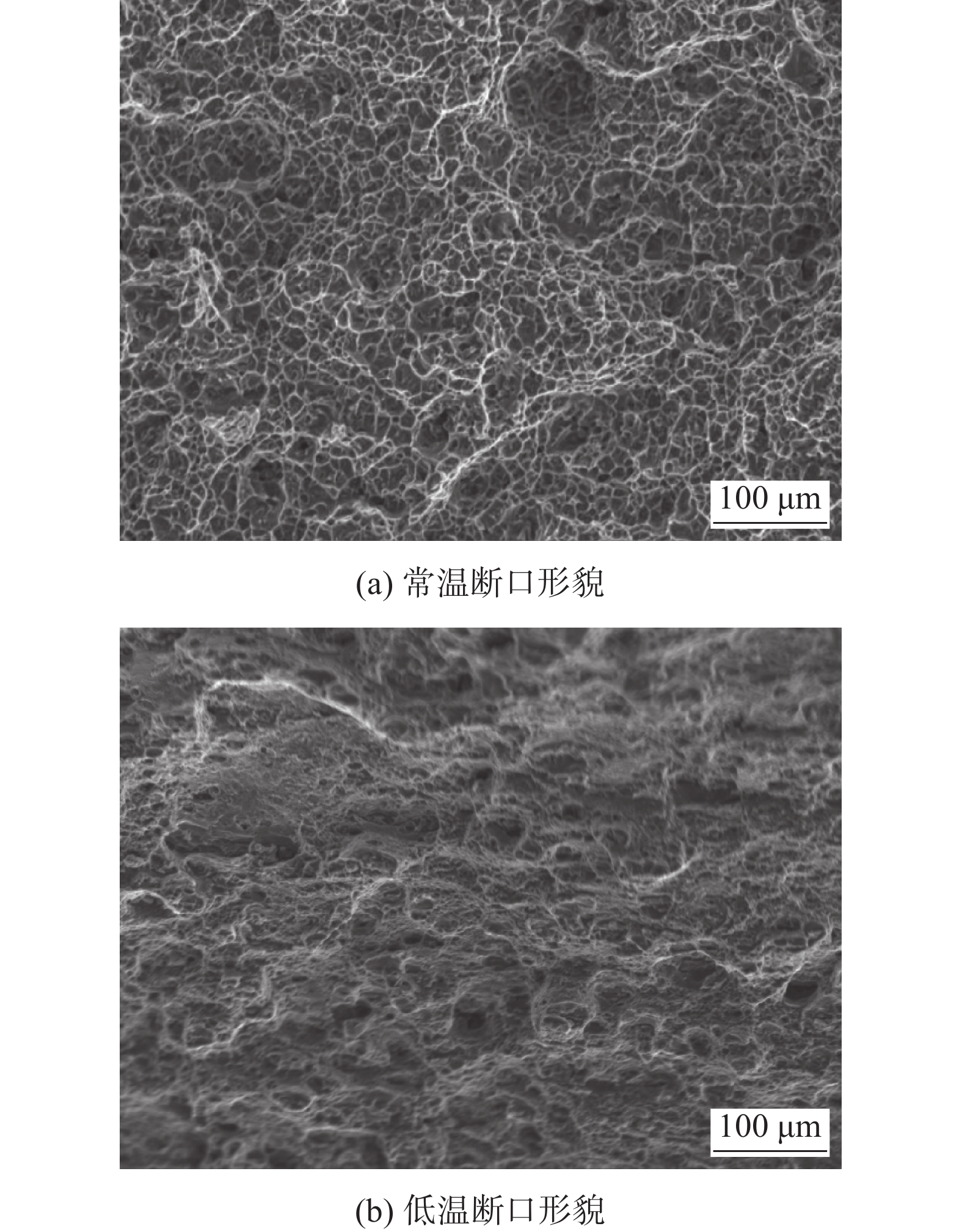

图13、图14分别为2种状态焊缝的常温和低温断口微观形貌。从图中可以看出:2种状态的焊缝常温和低温断口上存在大量的韧窝结构和撕裂棱,断口面特征呈现出明显的韧性断裂。

2.2 悬空TIG焊接工艺工程实践应用

2.2.1 工程试验试样无支撑悬空TIG

工程试验试样焊接试验为充分模拟工程实际应用的状况,筒段1与焊接变位机进行相连固定。筒段2与筒段1则采取多点手工定位的方式进行连接,如图15(a)所示,即除了筒段1一端有工装连接外,其余位置包括筒段内外均无任何支撑点,如图15(b)所示,实现真正意义上的无支撑悬空焊。

焊接过程中采用试片焊接试验的工艺参数分别完成打底焊和盖面焊,焊后保留焊缝背部的焊漏结构。工程试验样件焊缝背部焊漏的形貌如图16所示。从图中可以看出焊漏成形饱满、均匀,无未焊透或烧蚀缺陷。

焊后对工程试验试样无支撑悬空TIG焊缝进行X射线检测,整条焊缝内部无任何气孔、夹杂等焊接缺陷,焊缝内部质量合格率100%。

2.2.2 试验试样悬空焊焊缝力学性能

为了进一步验证无支撑悬空TIG焊的工程实践应用效果,在工程试验试样本体上截取了24件拉伸试样,用于常温和低温拉伸测试,具体的拉伸性能测试结果见表6。结果显示:常温状态下焊缝的抗拉强度为360~381 MPa,断后伸长率为17.5%~20.5%;低温状态下焊缝的抗拉强度为442~470 MPa,断后伸长率为15.0%~17.5%。工程试样无支撑悬空焊焊缝的力学性能与未铣除焊漏的平板试片试验研究结果无太大差异,在常温环境下,拉伸试样的断裂位置基本出现在靠近焊缝的母材区域;在低温环境下,拉伸试样的断裂位置位于焊缝熔合区,如图17所示。常温和低温拉伸试样的断口图像中也同样存在大量的韧窝及撕裂棱特征,如图18所示,呈现出韧性断裂特征。

表 6 工程试验试样无支撑悬空焊焊缝力学性能测试温度T/℃ 抗拉强度Rm/MPa 断后伸长率A(%) 室温(常温) 360~381 17.5~20.5 −196(低温) 442~470 15.0~17.5 3. 结论

(1)5A06铝合金悬空TIG自动焊焊缝焊漏成形饱满,X射线检测及金相微观观察结果显示,铣除焊漏与未铣除焊漏的焊缝内部均无任何气孔、夹杂等焊接缺陷,同时也表明焊漏中不存在焊接缺陷。

(2)未铣除焊漏焊缝在常温及低温环境下的抗拉强度相较于铣除焊漏焊缝的抗拉强度略高10 MPa左右,2种状态下的断后伸长率几乎无差异。焊漏的存在一定程度上增强了焊缝的力学性能。

(3)未铣除焊漏焊缝在常温环境下的力学性能与母材的持平或略高于母材的力学性能,焊缝的断裂位置基本位于靠近焊缝的母材区域。在低温环境下,未铣除焊漏焊缝力学性能相较于母材的略低,焊缝的断裂位置位于焊熔合区。焊缝断口中存在大量的韧窝及撕裂棱结构,呈现出韧性断裂特征。

(4)工程试验试样焊缝的成形形貌、内部质量及力学性能均与前期试验研究结果一致,进一步验证了无支撑悬空TIG自动焊工艺工程化应用的可行性,为高质量、低成本焊接制造提供了应用基础。

-

表 1 5A06 H112态铝合金化学成分(质量分数,%)

Fe Si Cu Zn Mg Mn Ti Al ≤0.40 ≤0.40 ≤0.10 ≤0.20 5.80~6.80 0.50~0.80 0.20~0.10 余量 表 2 5A06 H112态铝合金力学性能

测试温度T/℃ 抗拉强度Rm/MPa 断后伸长率A(%) 室温(常温) 364 23.0 −196(低温) 470 29.0 表 3 悬空TIG自动焊焊接工艺参数

焊道 焊接电流

I/A焊接速度

v/(m·h−1)保护

气体气体流量

Q/(L·min−1)打底焊 170±10 18~20 氦气 12~14 盖面焊 190±10 9.5~10.5 氩气 14~16 表 4 未铣除焊漏焊缝力学性能

测试温度T/℃ 抗拉强度Rm/MPa 断后伸长率A(%) 室温(常温) 366~373 16.5~20.0 −196(低温) 427~469 12.5~17.5 表 5 铣除焊漏焊缝力学性能

测试温度T/℃ 抗拉强度Rm/MPa 断后伸长率A(%) 室温(常温) 356~362 16.5~22.5 −196(低温) 413~442 12.5~14.5 表 6 工程试验试样无支撑悬空焊焊缝力学性能

测试温度T/℃ 抗拉强度Rm/MPa 断后伸长率A(%) 室温(常温) 360~381 17.5~20.5 −196(低温) 442~470 15.0~17.5 -

[1] 顾名坤, 何巍, 唐科, 等. 中国液体运载火箭结构系统发展规划研究[J]. 宇航总体技术, 2021, 5(2): 55 − 67. [2] 龙乐豪, 李平岐, 秦旭东, 等. 我国航天运输系统60年发展回顾[J]. 宇航总体技术, 2018, 2(2): 1 − 6. [3] 吴小宁, 赵国柱, 卢兆勇, 等. 国外运载火箭典型结构制造工艺研究[J]. 航天制造技术, 2016(4): 63 − 66, 33. [4] 王龙权, 尹天天, 张岩, 等. 7xxx高强铝合金熔化焊研究进展[J]. 焊接, 2023(8): 44 − 54. doi: 10.12073/j.hj.20230417002 [5] 周平, 戴启雷, 周林. 下压量对厚板7N01铝合金搅拌摩擦焊接头性能的影响[J]. 焊接, 2023(3): 60 − 64. doi: 10.12073/j.hj.20220313001 [6] Wang Guoqing, Zhao Yanhua, Hao Yunfei, et al. Friction stir welding of high-strength aerospace aluminum alloy and application in rocket tank manufacturing[J]. Journal of Materials Science & Technology, 2018, 34(1): 73 − 91.

[7] 赵刚, 刘旭升, 鲁敏, 等. 装配间隙对顶盖环缝搅拌摩擦焊焊接质量的影响[J]. 宇航材料工艺, 2023, 53(1): 98 − 102. doi: 10.12044/j.issn.1007-2330.2023.01.015 [8] Zhang Qianjun, Fu Yongkang, Zhao Wenlong, et al. Effects of spinning process on intergranular corrosion behavior of 5A06 aluminum alloy[J]. Journal of Wuhan University of Technology:Materials Science, 2023, 38(1): 231 − 236. doi: 10.1007/s11595-023-2686-8

[9] Agilan M, Phanikumar G, Sivakumar D. Effects of friction stir welding welding parameters on mechanical properties and microstructure of AA2195 Al-Li alloy welds[J]. Transactions of the Indian Institute of Metals, 2019, 72(6): 10 − 16.

[10] Wan Zhandong, Meng Danyang, Zhao Yue, et al. Improvement on the tensile properties of 2219-T8 aluminum alloy TIG welding joint with weld geometry optimization[J]. Journal of Manufacturing Processes, 2021, 67: 275 − 285. doi: 10.1016/j.jmapro.2021.04.062

[11] 周贺, 王国智, 张桐, 等. 先进焊接技术在航天领域的应用与展望[J]. 科技与创新, 2022, 23: 51 − 61. [12] 齐欣, 戴鸿滨. 5A06铝合金变动送气TIG焊焊缝组织与力学性能[J]. 哈尔滨理工大学学报, 2021, 26(6): 118 − 123. doi: 10.15938/j.jhust.2021.06.016 [13] 田志杰, 熊林玉, 李延民, 等. 薄板铝合金空间曲线焊缝CMT焊接试验研究[J]. 压力容器, 2015, 32(4): 22 − 28. [14] 王雷. 异种热处理状态2219铝合金TIG焊接头组织与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2019. [15] 黎硕, 王军, 杨上陆, 等. 铝合金激光-MIG复合焊接气孔缺陷研究[J]. 应用激光, 2013, 33(6): 595 − 600. [16] 赵艳秋. 5A06铝合金激光−MIG复合焊接气孔缺陷形态与影响因素研究[D]. 南京: 南京航空航天大学, 2020. [17] 杨健. 6N01铝合金对接接头的K-TIG焊接工艺、组织及性能[D]. 兰州: 兰州理工大学, 2021.

下载:

下载: