IRSM-based tensile strength reliability optimization design of 7075 aluminum alloy welded joints

-

摘要:目的

为提升7075铝合金焊接接头抗拉强度可靠性,提出一种基于IRSM的7075铝合金焊接接头抗拉强度可靠性优化设计方法。

方法首先,基于有限元理论及焊接试验平台,分别分析主轴力对焊接温度及接头抗拉强度的影响;其次,依据仿真及试验数据,初步构建焊接接头温度及抗拉强度响应面模型,进而构建焊接接头响应面优化模型,利用优化算法重构焊接接头改进响应面模型(Improved response surface model, IRSM),在此基础上,依据接头最优试验样本数据及可靠性优化原理,构建焊接接头可靠性优化模型,利用多目标优化算法及三向主轴力最小化原则完成Pareto最优解筛选;最后,以7075铝合金焊接板材为研究对象,对其开展抗拉强度可靠性优化研究。

结果研究结果表明,当焊接参数为1 500 r/min,140 mm/min时,接头抗拉强度达到最佳的406.5 MPa;经优化后,接头抗拉强度可靠度达到97.5%,同时最大焊接温度下降至302.5 ℃。

结论该结论可为7075铝合金焊接接头质量提升提供参考价值。

Abstract:[Objective] To improve the reliability of tensile strength of 7075 aluminum alloy welded joints, an IRSM based optimization design method for the reliability of tensile strength of 7075 aluminum alloy welded joints is proposed. [Methods] Firstly, based on finite element theory and welding test platform, the effects of spindle force on welding temperature and joint tensile strength are analyzed separately. Secondly, based on simulation and experimental data, a response surface model for temperature and tensile strength of welded joints is preliminarily constructed, followed by an optimization model for the response surface of welded joints. The optimization algorithm is used to reconstruct the improved response surface model of welded joints. On this basis, based on the optimal test sample data and reliability optimization principles of joints, a reliability optimization model for welded joints is constructed. Multi-objective optimization algorithm and the principle of minimizing the principal axis force in three directions is used to complete the Pareto optimal solution screening. Finally, a study is conducted on the reliability optimization of tensile strength of 7075 aluminum alloy welded plates. [Results] The research results indicate that when the welding parameters are 1 500 r/min and 140 mm/min, the optimal tensile strength of the joint is 406.5 MPa. After optimization, the reliability of the joint tensile strength reaches 97.5%, while the maximum welding temperature decreases to 302.5 ℃. [Conclusion] This conclusion can provide reference value for improving the quality of 7075 aluminum alloy welded joints.

-

Keywords:

- 7075 aluminum alloy /

- tensile strength /

- reliability /

- optimal design /

- response surface

-

0. 前言

焊接接头是工程结构主要的连接形式之一,其成形质量直接影响工程结构的安全性及可靠性。抗拉强度是衡量焊接接头质量的重要指标之一[1],其值对焊接工艺及加工环境参数的敏感性是限制接头质量提升的主要原因之一[2]。因此,开展接头质量与焊接、加工参数间的内在关系及针对性的优化方法研究,具有重要的工程应用价值。

目前,国内外学者针对焊接接头质量提升开展了大量研究。文献[3]分析了焊缝余高及型材表面晶粒分布对接头质量的影响,提出了新型HMFSP焊接接头加工方法,提升了接头抗拉强度及疲劳寿命;文献[4]分析了FSW焊接参数对铝合金焊接接头的影响,并结合田口设计方法对其进行优化,提升了焊接接头的力学性能;此外,文献[5 − 7]分别分析了振动功率、搅拌针形状、材料成分、焊后热处理等参数对接头抗拉强度的影响,为接头质量的进一步提升做铺垫。上述研究为提升焊接接头质量提供了大量理论基础,但考虑焊接过程中,主轴对焊接能量的传递作用,其力学特性变化会直接影响接头成形质量,但目前针对该方向的相关研究相对较少。此外,考虑到主轴力与抗拉强度的非线性关系,采用恰当的代理模型构建方法是确保分析结果合理性的必要前提,目前在焊接领域应用的代理模型技术主要有改进Kriging模型[8]、改进神经网络模型[9]、响应面模型[10]等。但上述基于代理模型技术开展的接头力学性能优化均基于焊接参数为确定值,考虑到焊接过程中能量输入的波动性,会导致主轴力产生波动效应,同时该效应与其他焊接参数的不确定性偶尔会影响焊接接头材料晶粒分布,进而使接头抗拉强度呈现出一定不确定性[11]。因此,将可靠性理论与代理模型技术进行结合,分析焊接参数波动下的接头力学性能变化规律,并开展针对性的可靠性优化,具有较强工程应用价值。

以7075铝合金FSW焊接接头为研究对象,采用试验及仿真结合方式,分别获取接头在不同主轴力组合下的抗拉强度及温度分布试验样本数据,据此建立焊接接头的IRSM,结合可靠性优化理论,建立焊接接头可靠性优化模型,进而获取使接头抗拉强度满足可靠性要求的主轴力参数组合,同时为焊接接头力学性能提升提供参考价值。

1. 基于IRSM的焊接接头抗拉强度可靠性优化设计方法

1.1 焊接接头IRSM的建立

响应面模型(Response surface model, RSM)是基于最小二乘法原理,建立系统输入与输出间关系的主流方法之一[12 − 13],可表述为

$$ y=f(x_1,x_2,\cdots,x_{\mathrm{n}})+\varepsilon $$ (1) 式中:y为系统输出;xn为系统输入;$\varepsilon $为拟合误差;f(x) 为系统传递函数。

由式(1)可知,为确保系统信息传输的合理性,选取恰当的传递函数拟合形式是必要前提。结合焊接接头的三向受力特点,同时考虑到各主轴力的交互作用,取焊接接头RSM基本形式为

$$ {f} = {a} + \sum\limits_{i = 1}^3 {b_i{x_i} + } \sum\limits_{i = 1}^3 {c_ix_i^2 + } \sum\limits_{i = 1}^3 {d_ix_i^3} +\sum\limits_{i \ne j}^3 {e_i{x_i}{x_j} + } \sum\limits_{i \ne j}^3 {f_ix_i^2{x_j} + } {x_1}x{}_2{x_3} $$ (2) 式中:a,b,c,d,e,g为RSM各项系数;xi,xj为主轴力。

由式(2)可知,为确保传递函数信息表述的合理性,探寻恰当的系数组合方式是必要条件。传统采用最小二乘法的系数拟合方式需计算系统输入的逆矩阵,同时对系统线性程度存在较高要求[14],而焊接接头的高非线性成形过程会放大传统拟合方法缺陷,造成拟合精度无法达到规定要求,为改善此问题,采用优化算法对拟合过程进行改进。

取系统实际输出与预测输出误差绝对值最小为目标函数,取RSM各项系数为设计变量并设定约束条件,构建焊接接头IRSM模型为

$$\left\{\begin{split}& {\mathrm{find}}\quad{\boldsymbol{Y}}=\{a,b,c,d,e,g\}\\&\min\quad\max\{\mid y_{\mathrm{k}}-\hat{y}_{\mathrm{k}}\mid\}\\&{\mathrm{s.t.}}\quad\;\;\,{\boldsymbol{Y}}^L\leqslant{\boldsymbol{Y}}\leqslant{\boldsymbol{Y}}^U\end{split}\right.$$ (3) 式中:Y为设计变量矩阵;YL,YU为设计变量取值下限、上限矩阵;$y_{\mathrm{k}} $,$\hat y_{\mathrm{k}} $为系统实际、预测输出。

据此,建立的焊接接头IRSM为

$$ {f^I} = {a^I} + \sum\limits_{i = 1}^3 {b_i^I{x_i} + } \sum\limits_{i = 1}^3 {c_i^Ix_i^2 + } \sum\limits_{i = 1}^3 {d_i^Ix_i^3} + \sum\limits_{i \ne j}^3 {e_i^I{x_i}{x_j} + } \sum\limits_{i \ne j}^3 {f_i^Ix_i^2{x_j} + } {x_1}x{}_2{x_3} $$ (4) 式中:aI,bI,cI,dI,eI,gI为IRSM各项系数。

1.2 基于IRSM的焊接接头抗拉强度可靠性优化方法

在构建焊接接头IRSM基础上,考虑焊接主轴在工作过程中的振荡及工艺参数等不确定性因素,导致主轴力在其设定值附近产生波动,引起焊接能量输入稳定性欠佳,从而造成接头抗拉强度呈现出一定不确定性。为分析主轴力波动对焊接接头抗拉强度达到规定可靠程度的影响,结合接头IRSM及可靠性理论,构建接头抗拉强度极限状态函数为

$$ G=[\sigma_{\mathrm{b}}]-\sigma_{\mathrm{b}}=\left\{\begin{split} & <0\quad \text{接头处于失效状态}\\&=0\quad \text{接头处于极限状态}\\&>0\quad \text{接头处于可靠状态}\end{split}\right.$$ (5) 式中:[σb]为接头许用抗拉强度;σb为接头实际抗拉强度。

据此,依据蒙特卡洛求解原理对抗拉强度可靠度进行求解,其求解原理为

$$ R=\frac{1}{M}\sum_{e=1}^{M}I[G(x_i)]=\frac{M_{\mathrm{Q}}}{M} $$ (6) $$I[G(x_i)]=\left\{\begin{split}& 0\quad G(x_i)<0\\&1\quad G(x_i)\geqslant 0 \end{split}\right.$$ (7) 式中:R为接头抗拉强度可靠度;M为抽样总次数;MQ为G≥0总次数。

在此基础上,为提升接头的抗拉强度可靠度,同时为降低焊接温度对周围组织力学性能的影响,取接头抗拉强度失效概率最小及焊接最高温度最低为目标函数,取主轴力为设计变量并设定约束条件,建立焊接接头抗拉强度可靠性优化模型为

$$ \left\{\begin{split}&{\mathrm{find}}\quad X=\{x_1,x_2,x_3\}\\[2.5pt]&\qquad\qquad{\textit{z}}_1=1-R\\[2.5pt]&\min\quad {\textit{z}}_2=\max\{C(x_1,x_2,x_3)\}\\[2.5pt]& {\mathrm{s.t.}}\quad\;\; {\boldsymbol{X}}^L\leqslant {\boldsymbol{X}}\leqslant {\boldsymbol{X}}^U \end{split}\right.$$ (8) 式中:z1,z2为目标函数;X为设计变量矩阵;XL,XU为设计变量取值下限、上限矩阵;C(x) 为焊接接头温度IRSM。

在此基础上,结合NSGA-Ⅱ算法在多目标优化领域的优越性[15],利用其获取Pareto解集,进而依据合成三向主轴力最小化原则对Pareto最优解进行筛选,具体筛选原则为

$$ X_{{\mathrm{opt}}}=\sqrt{x_1^2+x_2^2+x_3^2}$$ (9) 式中:Xopt为合成三向主轴力。

综上所述,基于IRSM的7075铝合金焊接接头抗拉强度可靠性优化技术路线如图1所示。

2. 试验材料及方法

为验证优化方案的有效性,采用5 mm厚7075铝合金板材为研究对象,其化学成分见表1。焊前用丙酮试剂清洗焊接表面并打磨对接面,采用HT-JM16×8/1型龙门式一维搅拌摩擦焊设备施焊,焊接时搅拌头下压量为0.48 mm,焊接倾角为2.5°。

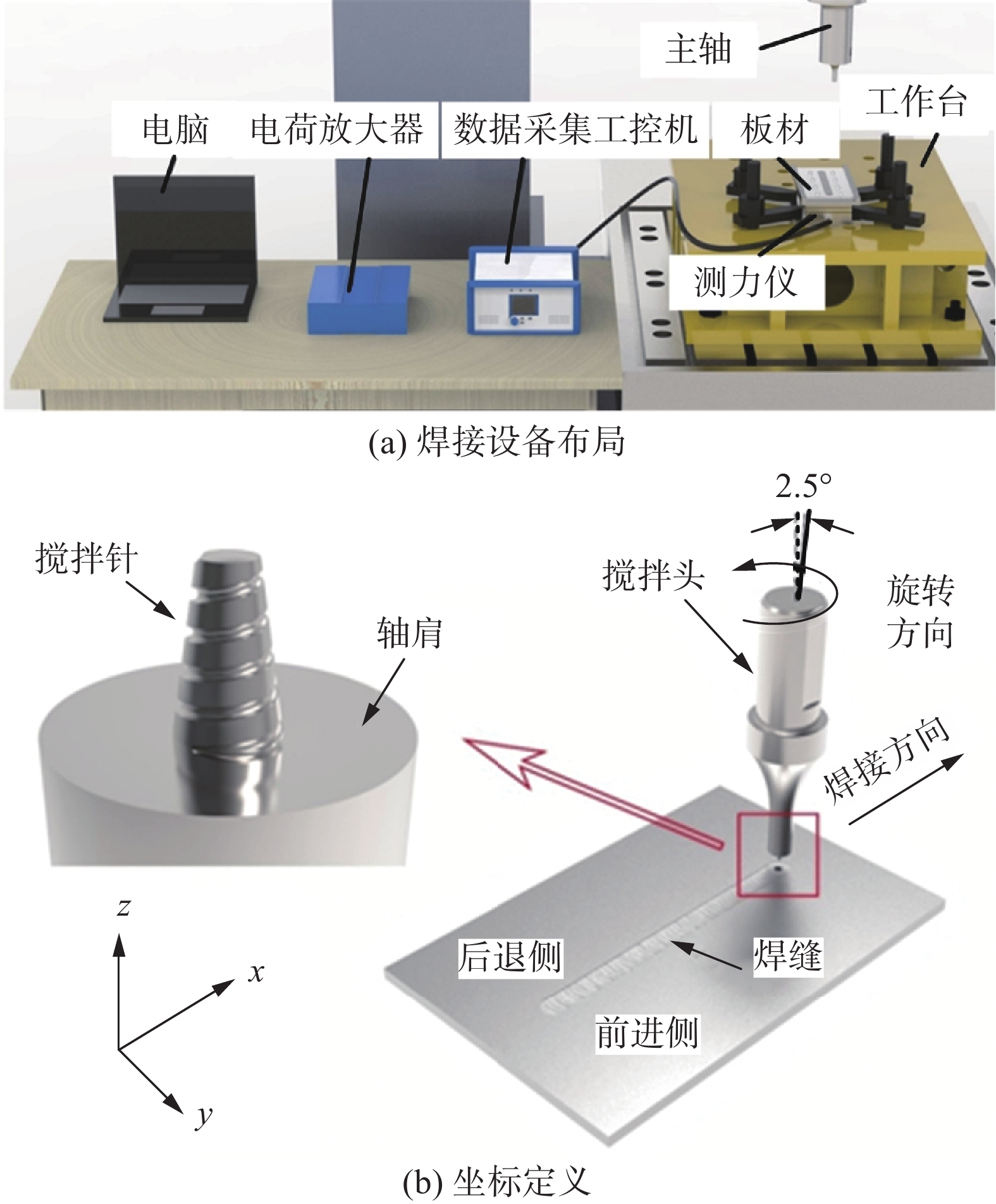

表 1 7075铝合金化学成分(质量分数,%)Table 1. Chemical composition of 7075 aluminum alloy (wt. %)Mg Cr Cu Mn Si Be Fe Mg Al 2.83 0.19 1.38 0.26 0.38 0.10 0.47 2.83 余量 为采集主轴力变化数据,进而明确系统输入的波动状态,基于Kistler9257B型三分量测量系统对焊接过程中主轴力进行实时采集,同时便于后续分析说明,对焊接坐标进行定义。焊接设备布局及坐标定义如图2所示。

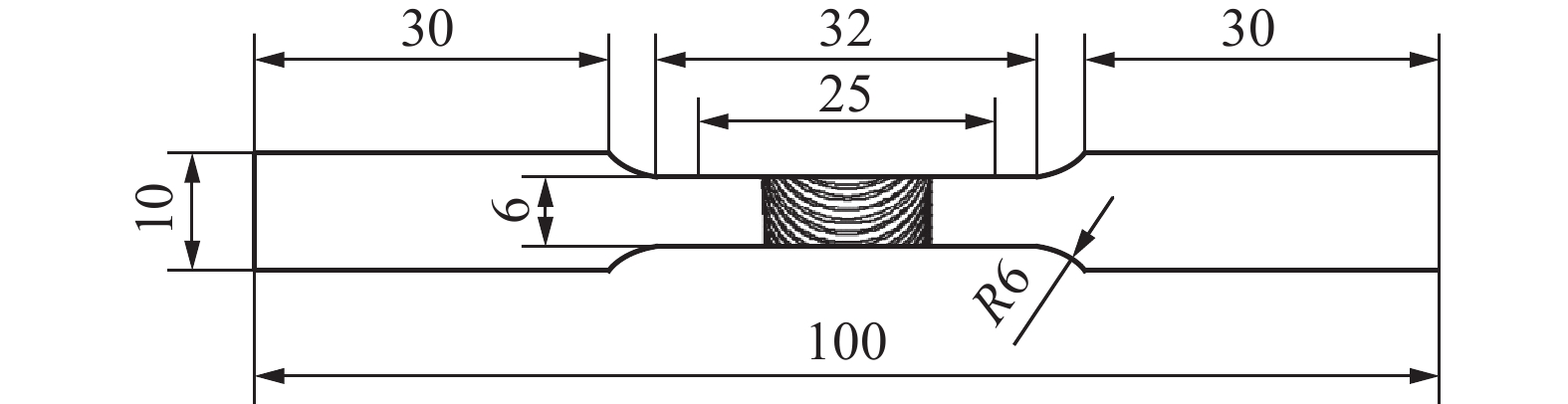

为明确系统输入对接头抗拉强度的影响,采用电火花数控走丝切割机对拉伸试样进行制备,同时为确保后续接头IRSM构建的完备性,沿焊接方向25 mm,50 mm,75 mm分别制备3个待测试样,并基于DNS300电子式万能材料试验机测定试样接头抗拉强度数据。拉伸试样截面如图3所示。

3. 试验结果及分析

为便于焊接接头抗拉强度IRSM的建立,基于试验设计思想,同时考虑试验成本等综合性因素,制定多种参数组合下的焊接工艺参数表,并采用试验设备对焊接接头主轴力进行实时提取,得到不同参数组合下的主轴力变化曲线如图4所示。各焊接参数下的主轴力均为Fz>Fy>Fx,且在焊速相同的条件下,各向主轴力动态特性随转速增加而不断加剧。该原因在于主轴在z方向存在大量能量输入,以确保轴肩能够顺利压入接头并使其达到熔融状态,而x方向为焊接方向,在未进行焊接区域的接头之间无结构内力,对主轴在x方向的阻力较小,而y方向受力主要为带动熔融态材料进行连接的切向力,该向阻力大于x向而小于z向;另外因转速提升,接头焊接过程中的材料扰动不断加剧,造成主轴力各向波动情况逐渐加剧;此外,结合主轴在各阶段的加工状态,其在插入及预热阶段存在外部能量激增及耗散趋势,待能量输入达到平稳,此时接头内外部载荷逐渐趋于平衡,而在主轴拔出时外部能量撤销较快,因此焊接阶段主轴力波动相对于其他阶段较为稳定。

![]() 图 4 不同参数组合下的主轴力变化曲线Figure 4. Main axis force variation curve under different parameter combinations. (a) v=100 mm/min, ω=1 000 r/min; (b) v=140 mm/min, ω=1 000 r/min; (c) v=180 mm/min, ω=1 000 r/min; (d) v=100 mm/min, ω=1 500 r/min; (e) v=140 mm/min, ω=1 500 r/min; (f) v=180 mm/min, ω=1 500 r/min; (g) v=100 mm/min, ω=2 000 r/min; (h) v=140 mm/min, ω=2 000 r/min; (i) v=180 mm/min, ω=2 000 r/min

图 4 不同参数组合下的主轴力变化曲线Figure 4. Main axis force variation curve under different parameter combinations. (a) v=100 mm/min, ω=1 000 r/min; (b) v=140 mm/min, ω=1 000 r/min; (c) v=180 mm/min, ω=1 000 r/min; (d) v=100 mm/min, ω=1 500 r/min; (e) v=140 mm/min, ω=1 500 r/min; (f) v=180 mm/min, ω=1 500 r/min; (g) v=100 mm/min, ω=2 000 r/min; (h) v=140 mm/min, ω=2 000 r/min; (i) v=180 mm/min, ω=2 000 r/min为进一步观测主轴力波动情况对焊接接头表面质量的影响,将不同参数下的焊接接头表面进行展示,得到结果如图5所示。与其他转速相比,当转速为1 500 r/min时接头表面无明显裂纹,表明焊接接头质量较好。原因在于当转速低于1 500 r/min时,因外部热量输入不足,导致材料未完全进入熔融状态,造成焊接不充分,而高于该转速时,因热量输入较大,其大量的热量耗散造成焊缝表面元素脱落等现象,导致焊缝质量降低。

在此基础上,为深入研究主轴力波动对抗拉强度的影响,沿各接头焊接方向25 mm,50 mm,75 mm制备抗拉试验试件,采用DNS300电子式万能材料试验机得到各试样抗拉强度结果如图6所示。参数b,c,h的试样抗拉强度普遍较低,仅为标准抗拉强度(524 MPa)的30%,参数e, f, g的试样抗拉强度普遍较高,为标准抗拉强度的70%以上,参数a,d,i的试样抗拉强度处于中间水平,为标准抗拉强度的50%。该原因在于参数b,c,h的试样表面存在较为明显的裂纹及孔洞,导致该处接头抗拉强度降低,而参数e,f,g下的接头表面较为光滑,因焊接缺陷引起接头质量降低的因素较少。

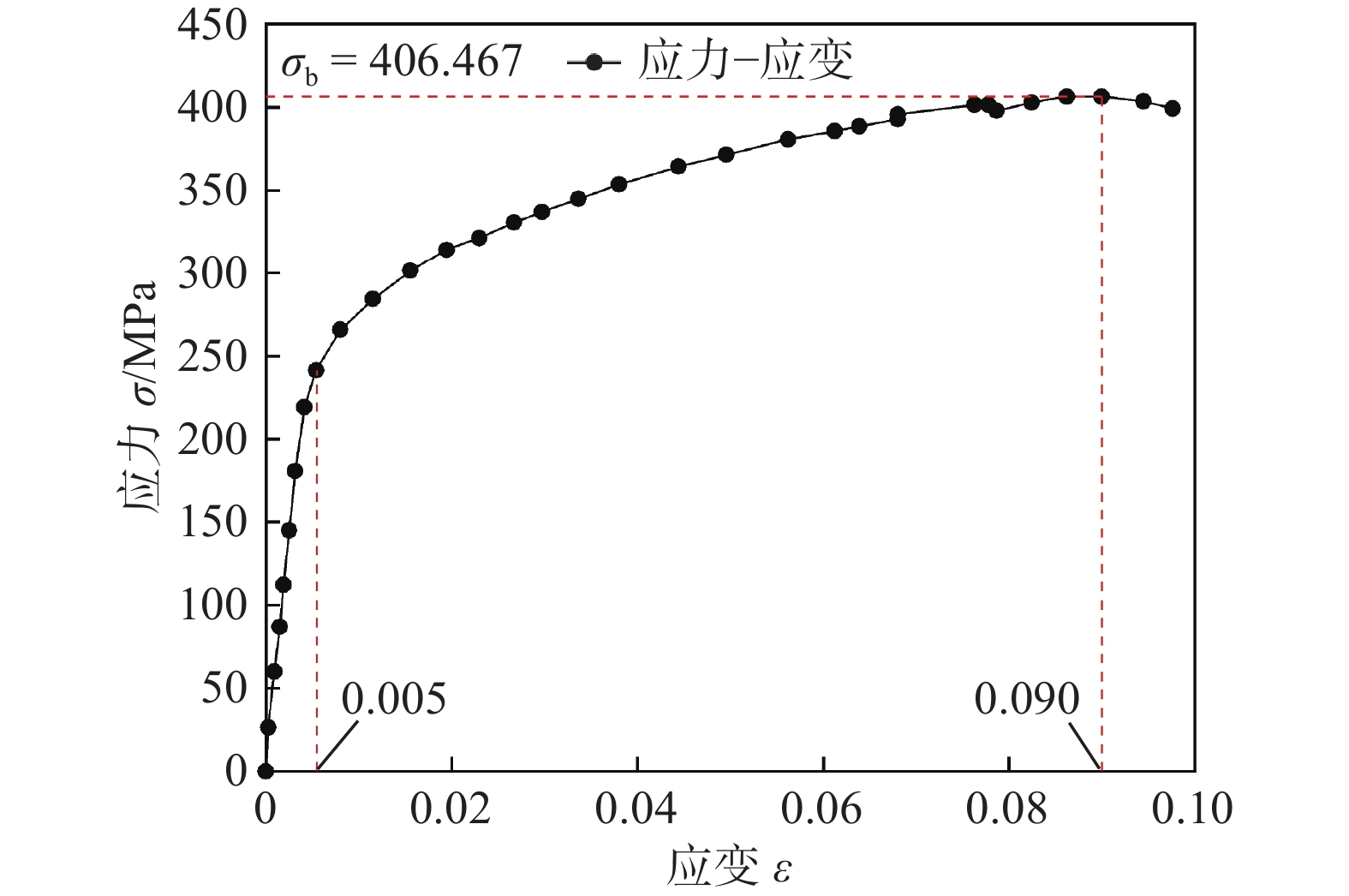

为明确焊接接头的最佳力学性能,结合各参数测试结果的分散性,取焊接参数e为研究对象,绘制参数e下25 mm处试样的应力−应变曲线,如图7所示。在应变处于0~0.005时,应力随着应变的增加线性增长,在应变处于0.005~0.09时,应力随着应变的增加上涨缓慢,呈现曲线形状,且在应变为0.09时应力达到峰值,在应变大于0.09后,继续施加外力,试样突然断裂。据此,可得该试样抗拉强度为406.5 MPa,为标准抗拉强度的77.4%,体现了接头较为良好的力学性能。

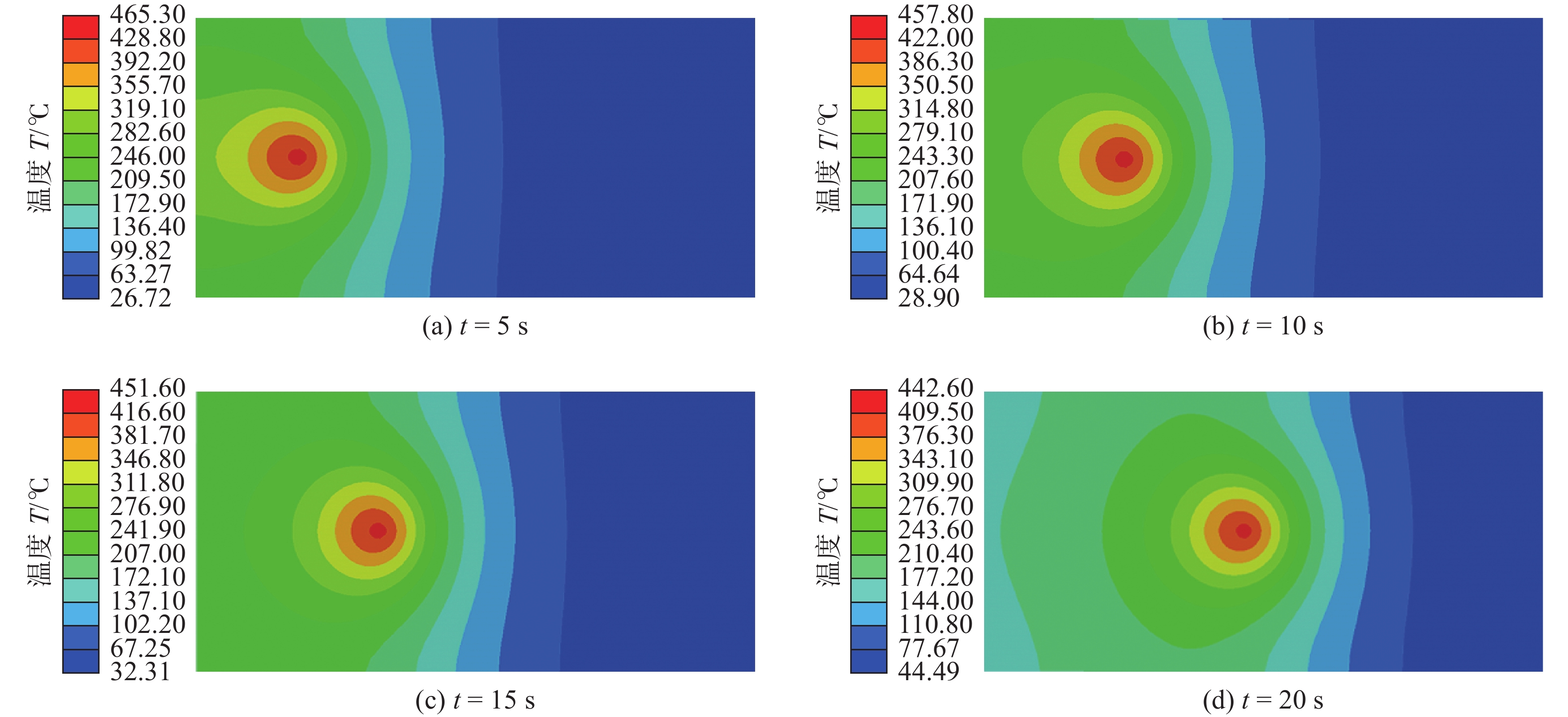

在此基础上,为分析主轴力对焊接温度分布的影响,并为主轴力与温度IRSM建立提供数据支撑,基于ABAQUS有限元分析平台,获取不同焊接参数条件下的接头温度分布情况,并取参数e下的不同焊接时刻温度分布进行展示,结果如图8所示。伴随焊接时间的不断提升,焊缝中心处的峰值温度自465 ℃降低至442 ℃,原因在于焊接垫板在焊接过程中对部分能量进行吸收,促使焊接接头的热量分布呈现出降低趋势。

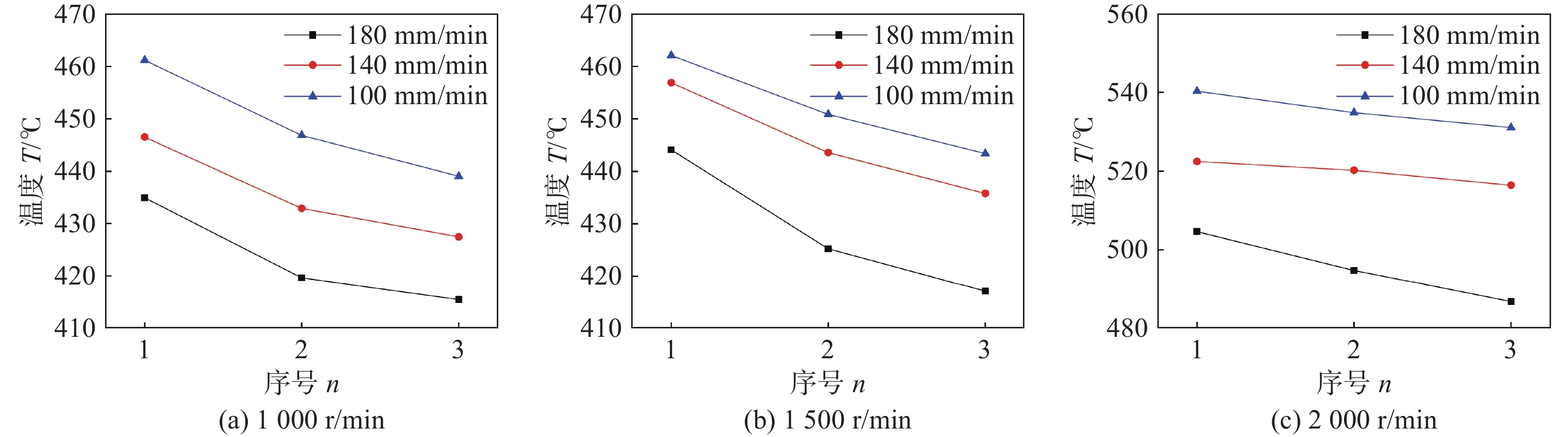

据此,沿焊接方向提取25 mm,50 mm,75 mm处不同焊接参数下的温度分布极值并进行统计,得到统计结果如图9所示。

由图9可知,相同转速下,搅拌针温度随焊接速度增加不断降低,相同焊接速度下,搅拌针温度随转速不断升高。且当转速达到2 000 r/min时,板材温度达到500 ℃以上,原因在于随着焊接速度提升,相同转速下板材同位置输入能量减少,引起温度不断降低,而伴随转速增加,相同焊接速度下同位置板材输入热量不断提升,导致温度不断升高。结合图6分析结果,过大及过少热输入量会造成接头处抗拉强度降低,原因在于过少热输入量会导致接头处材料未完全进入熔融态,而过大热输入会导致晶粒拉长,进而造成接头力学性能下降。

4. 焊接接头抗拉强度可靠性优化

为保证接头力学性能的基础上降低焊接温度对周围组织产生的影响,基于接头IRSM及试验设计原理,设计不同主轴力输入条件下的试验样本点,并对试验及仿真样本进行汇总,得到焊接接头抗拉强度及温度试验设计结果见表2。

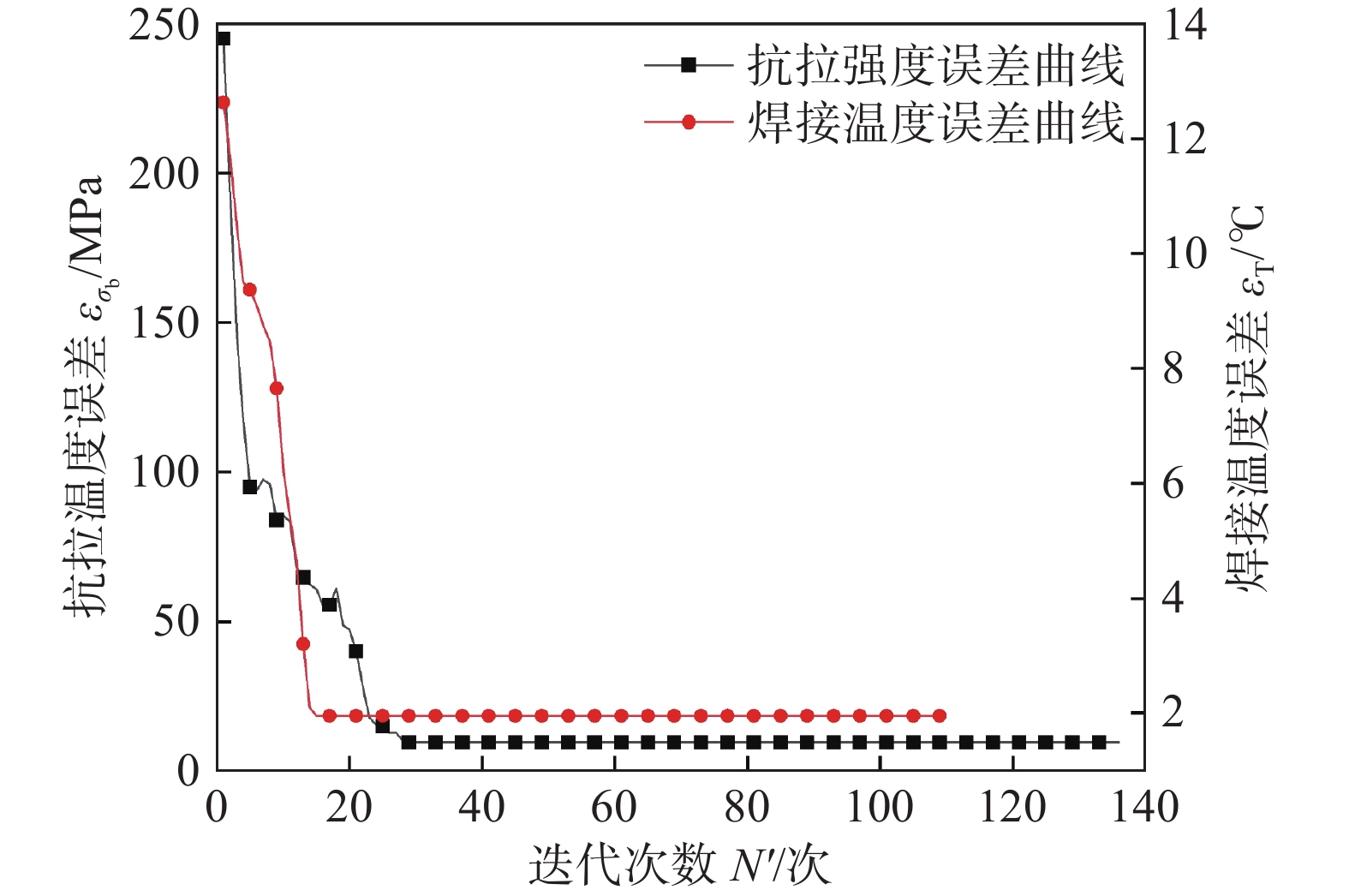

表 2 焊接接头试验设计结果Table 2. Design results of welding joint test序号 主轴力 F/N 温度T/℃ 抗拉强度σb/MPa Fx Fy Fz 1 1 037.70 1 452.66 3 128.73 461.5 242.6 2 1 075.17 1 402.16 3 034.69 450.7 197.0 3 1 027.51 1 571.61 3 207.73 442.9 136.3 … … … … … … 25 359.32 2 014.67 3 260.79 504.5 227.1 26 252.35 1 802.42 3 150.87 494.7 319.2 27 270.80 1 822.03 3 129.49 486.5 325.9 依据表2设计结果,基于IRSM构建原理,分别建立温度、抗拉强度与主轴力间的代理模型,得到模型构建过程如图10所示。在分别经过107次和135次迭代后,焊接温度及抗拉强度IRSM分别收敛至1.9 ℃及9.2 MPa,该结果表明优化算法可以有效提升RSM对焊接参数及响应间的高维非线性表达能力,同时进一步体现焊接接头IRSM构建的合理性。

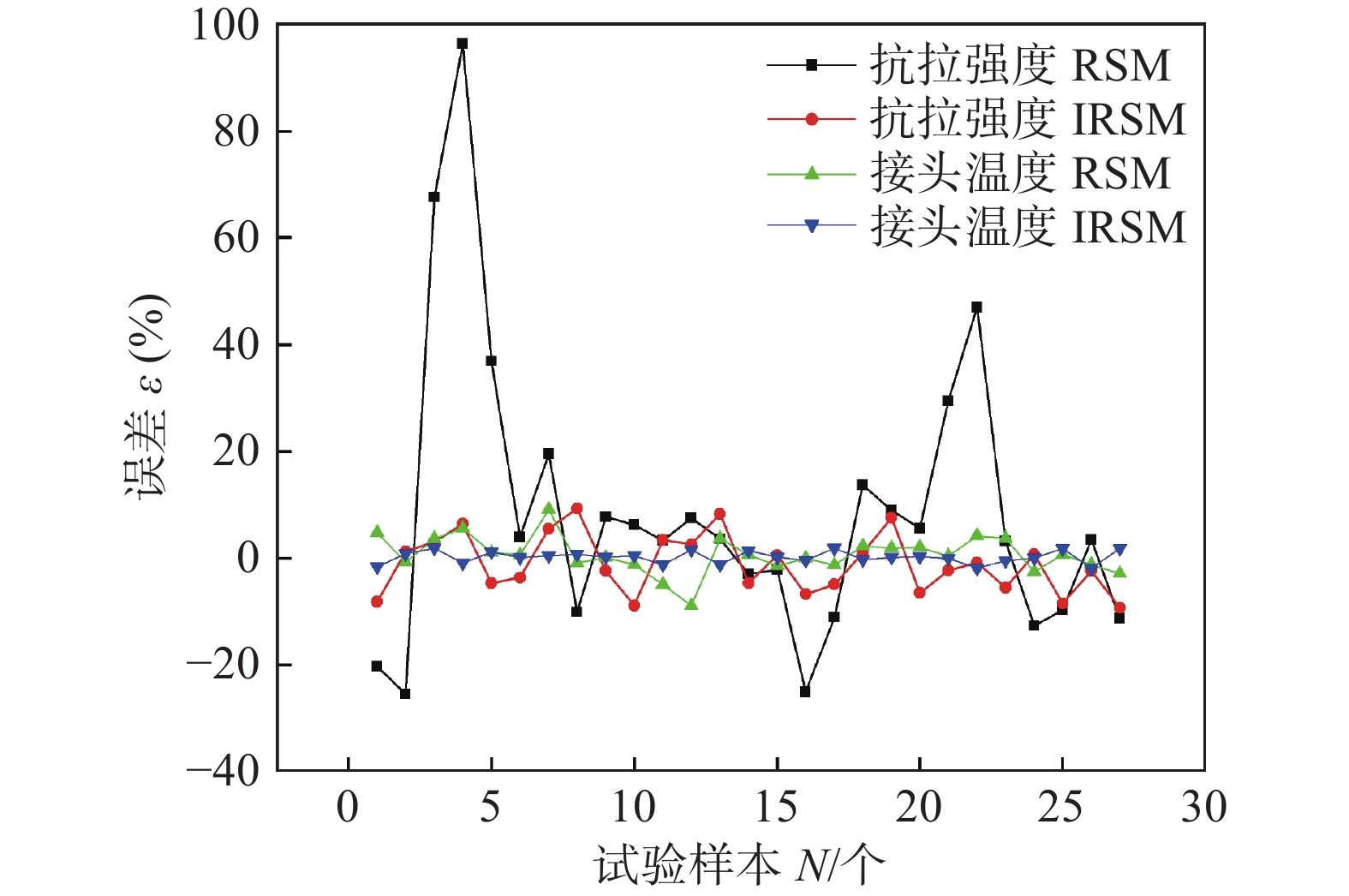

为深入展示焊接接头IRSM预测性能的优越性,将其与RSM预测响应进行对比,得到误差对比结果如图11所示。与RSM预测结果相比,IRSM预测误差百分比皆缩减至10%之内,达到工程应用精度要求,该结果进一步表明构建的焊接接头IRSM能够确保后续分析结果的合理性,可应用于焊接接头可靠性分析及优化。

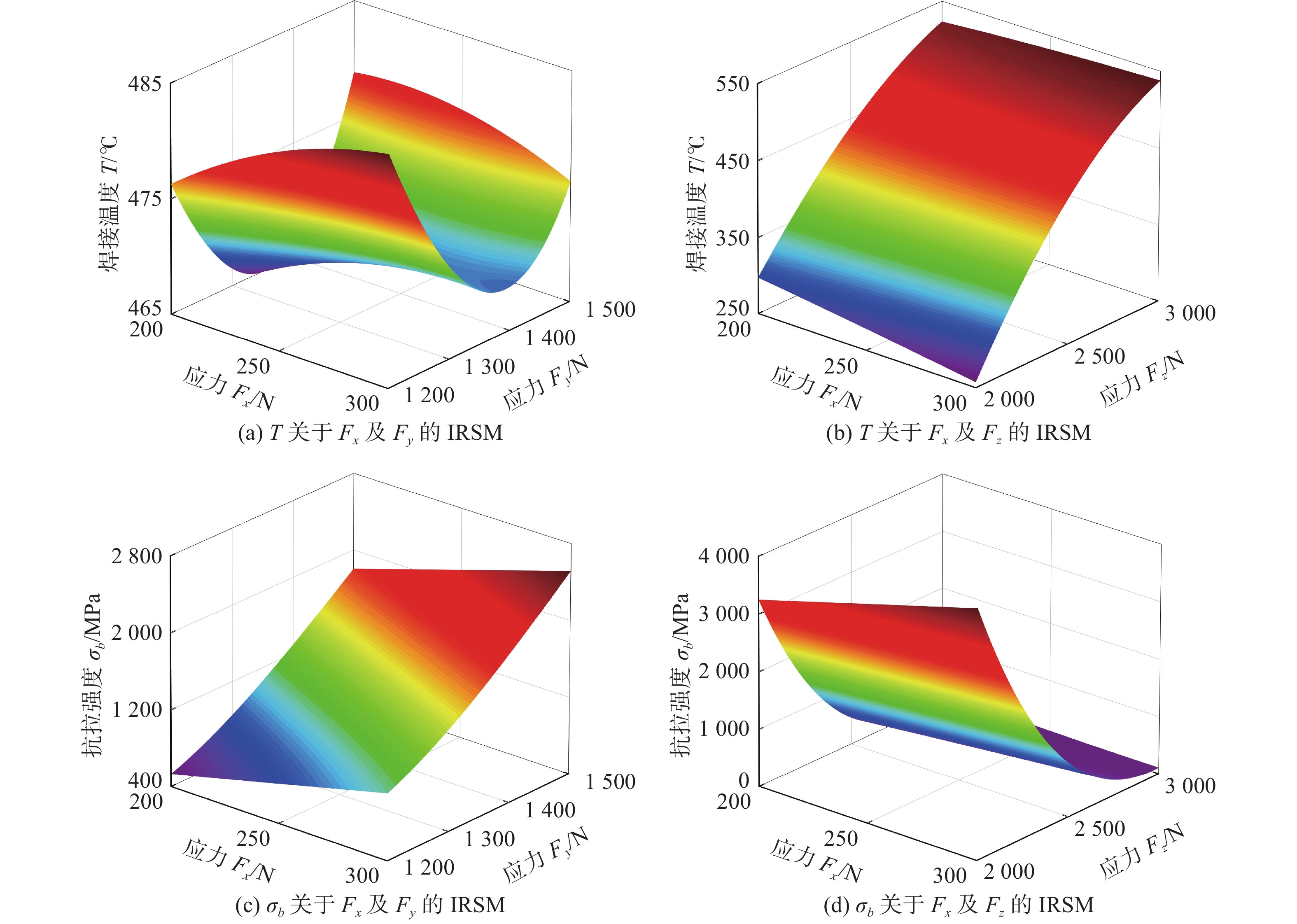

在此基础上,为直观展示焊接参数与响应间的关系,绘制焊接温度及抗拉强度与主轴力的IRSM,绘制结果如图12所示。

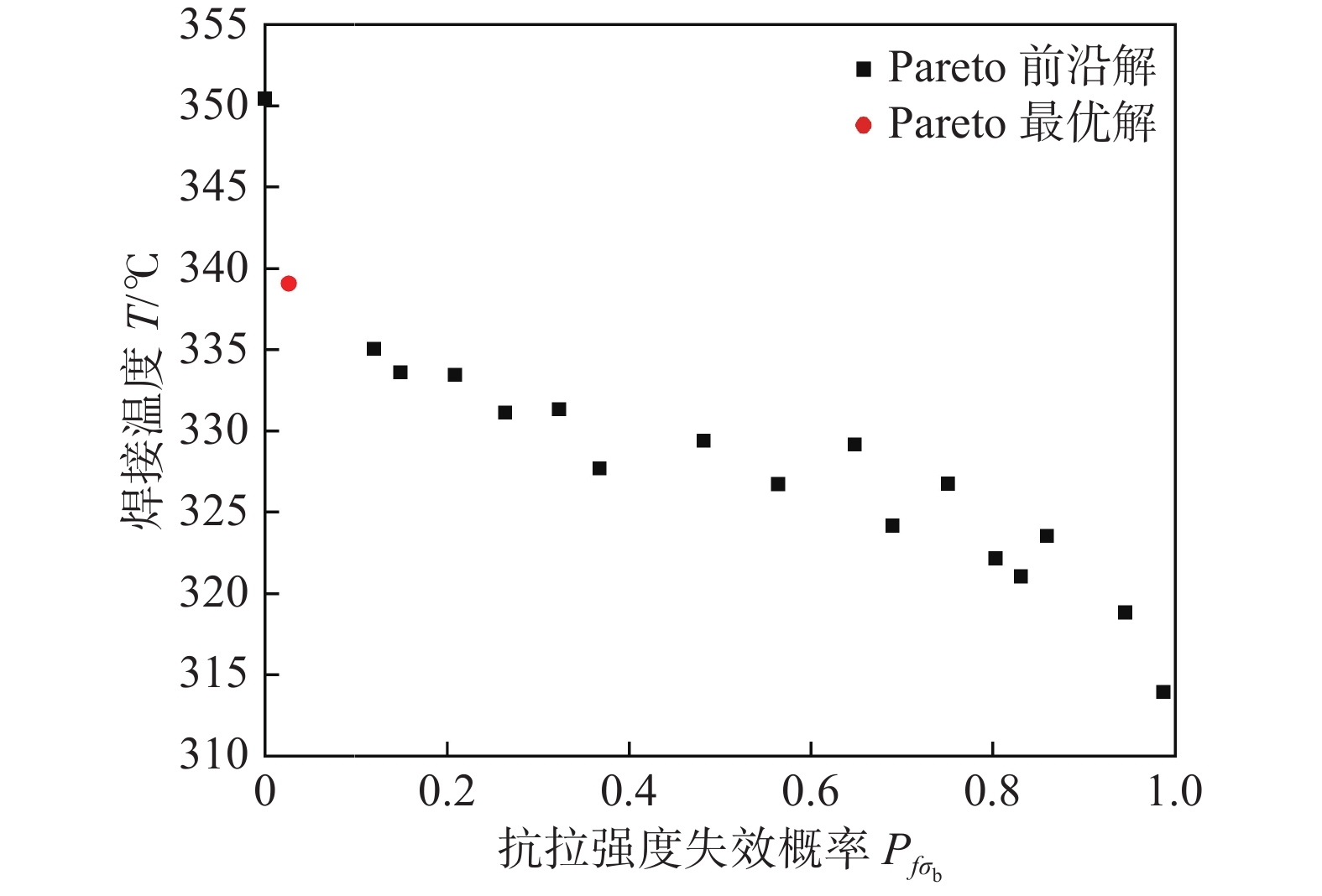

据此,为提升主轴力波动条件下的接头抗拉强度,基于构建的IRSM模型,取焊接温度最大值最小化及接头抗拉强度失效概率最小化为目标函数(其中[σb]=406.5 MPa),取三向主轴力为设计变量并设置约束条件,建立接头可靠性优化模型,采用优化算法对其进行求解,并基于三向主轴力最小化原则筛选Pareto最优解,得到焊接接头的Pareto前沿及最优解如图13所示。

据此,为验证优化结果的合理性,将优化后主轴力与参数e主轴力分别带入抗拉强度IRSM中,采用蒙特卡洛抽样方法计算优化前后焊接接头可靠度,并对样本分布进行统计,得到结果如图14所示。

由图14可知,经优化后,接头抗拉强度分布呈现出整体右移趋势,且高于阈值样本分布明显提升,该现象原因在于,优化后的主轴力参数组合可有效改善焊接能量输入情况,提升接头成形过程中三向受力稳定性,进而提高焊接接头的焊接质量。

为便于对比优化结果的有效性,依据可靠性计算原理及构建的IRSM,对比优化前后的焊接接头抗拉强度可靠度及最大焊接温度,对比结果见表3。

表 3 焊接接头优化结果对比Table 3. Comparison of welding joint optimization results对比

项目主轴力 F /N 抗拉强度

可靠度R最大焊接

温度TMax/℃Fx Fy Fz 优化前 539.10 1 658.89 4 393.07 0.52 443.6 优化后 200 1 000 2 000 0.97 302.5 优化率 −62.90% −39.72% −54.47% 86.54% −31.80% 由表3可知,优化后焊接接头抗拉强度可靠性自52.45%提升至97.5%,同时焊接最大温度自443.6 ℃降低至302.5 ℃,该原因在于伴随主轴力的减小,外部输入能量降低,主轴力所传递的能量更有利于焊接接头成形,避免了额外能量耗散,同时随着热耗散的降低,其对接头力学性能的影响得到改善,因此接头抗拉强度得到大幅提升,该结论可为接头质量提升提供参考。

5. 结论

(1)通过结合试验及仿真分析手段,得到使接头抗拉强度达到最优的主轴旋转速度为1 500 r/min、焊接速度为140 mm/min,此时接头抗拉强度为406.5 MPa,达到标准70%以上,同时该参数下焊接温度最大值为443.6 ℃。

(2)基于试验设计原理及焊接接头IRSM构建方法,分别建立主轴力与接头抗拉强度、焊接温度关系式,使抗拉强度及焊接温度预测误差皆达到10%之内,为后续焊接接头抗拉强度可靠性优化提供坚实基础。

(3)基于焊接接头IRSM及可靠性优化理论,取焊接温度最大值最小化及接头抗拉强度失效概率最小化为目标函数,取主轴力为设计变量并赋予约束条件,建立焊接接头可靠性优化模型,并结合优化算法及三向主轴力最小化原则筛选出最佳主轴力组合为Fx=200 N,Fy=1 000 N,Fz=2 000 N,同时使接头抗拉强度可靠度提升至97.5%,焊接最大温度下降至302.5 ℃。

-

图 4 不同参数组合下的主轴力变化曲线

Figure 4. Main axis force variation curve under different parameter combinations. (a) v=100 mm/min, ω=1 000 r/min; (b) v=140 mm/min, ω=1 000 r/min; (c) v=180 mm/min, ω=1 000 r/min; (d) v=100 mm/min, ω=1 500 r/min; (e) v=140 mm/min, ω=1 500 r/min; (f) v=180 mm/min, ω=1 500 r/min; (g) v=100 mm/min, ω=2 000 r/min; (h) v=140 mm/min, ω=2 000 r/min; (i) v=180 mm/min, ω=2 000 r/min

表 1 7075铝合金化学成分(质量分数,%)

Table 1 Chemical composition of 7075 aluminum alloy (wt. %)

Mg Cr Cu Mn Si Be Fe Mg Al 2.83 0.19 1.38 0.26 0.38 0.10 0.47 2.83 余量 表 2 焊接接头试验设计结果

Table 2 Design results of welding joint test

序号 主轴力 F/N 温度T/℃ 抗拉强度σb/MPa Fx Fy Fz 1 1 037.70 1 452.66 3 128.73 461.5 242.6 2 1 075.17 1 402.16 3 034.69 450.7 197.0 3 1 027.51 1 571.61 3 207.73 442.9 136.3 … … … … … … 25 359.32 2 014.67 3 260.79 504.5 227.1 26 252.35 1 802.42 3 150.87 494.7 319.2 27 270.80 1 822.03 3 129.49 486.5 325.9 表 3 焊接接头优化结果对比

Table 3 Comparison of welding joint optimization results

对比

项目主轴力 F /N 抗拉强度

可靠度R最大焊接

温度TMax/℃Fx Fy Fz 优化前 539.10 1 658.89 4 393.07 0.52 443.6 优化后 200 1 000 2 000 0.97 302.5 优化率 −62.90% −39.72% −54.47% 86.54% −31.80% -

[1] 范文学, 陈芙蓉. 基于响应面法7A52高强铝合金FSW接头抗拉强度预测及优化[J]. 焊接学报, 2021, 42(9): 55 − 60. Fan Wenxue, Chen Furong. Prediction and optimization of tensile strength of 7A52 aluminum alloy friction stir welding joints based on response surface methodology[J]. Transactions of the China Welding Institution, 2021, 42(9): 55 − 60.

[2] 陈兴惠, 张洪申. 基于主成分及灰色关联度分析的5083铝合金FSW接头工艺参数优化[J]. 焊接学报, 2023, 44(5): 62 − 69. Chen Xinghui, Zhang Hongshen. Process parameters optimization of 5083 aluminum alloy FSW joint based on principal component analysis and grey correlation analysis[J]. Transactions of the China Welding Institution, 2023, 44(5): 62 − 69.

[3] Wu Laijun, Yang Biao, Han Xiaohui, et al. Improving liquation cracks and mechanical properties of 6005A aluminum alloy MIG welded joints via a hybrid milling-friction stir processing tool[J]. The International Journal of Advanced Manufacturing Technology, 2023, 127(1-2): 419 − 429. doi: 10.1007/s00170-023-11539-2

[4] 周海波, 浦娟, 龙伟民, 等. 基于田口法的高硅铝合金超高旋转速度搅拌摩擦焊接工艺优化[J]. 焊接, 2022, 584(2): 32 − 38. Zhou Haibo, Pu Juan, Long Weimin, et al. Process optimization of ultra-high rotation speed friction stir welding for high silicon aluminum alloy based on Taguchi method[J]. Welding & Joining, 2022, 584(2): 32 − 38.

[5] Yuvaraj K P, Sekaran G J J, Shanmugam A. Impact of ultrasonic vibration power and tool pin profile on mechanical and microstructural behaviour of friction stir welded dissimilar aluminium alloy joints[J]. Aircraft Engineering and Aerospace Technology, 2023, 95(5): 685 − 696. doi: 10.1108/AEAT-02-2022-0035

[6] Samadi M R, Ayaz M, Afshari M, et al. An investigation on the friction stir welding of PP/TiO2 nanocomposites for improving the tensile strength and hardness of the weld joint[J]. Colloid and Polymer Science, 2023, 301(5): 465 − 480. doi: 10.1007/s00396-023-05080-7

[7] Joshi A, Gope A, Chandra G P. Effect of post-weld heat treatment on mechanical properties and fatigue crack growth behaviour of friction stir welded 7075-T651 Al alloy[J]. Theoretical and Applied Fracture Mechanics, 2023, 123: 103714. doi: 10.1016/j.tafmec.2022.103714

[8] 马小英, 孙志礼, 张毅博, 等. 基于Kriging-PSO智能算法优化焊接工艺参数[J]. 东北大学学报(自然科学版), 2019, 40(3): 370 − 374. Ma Xiaoying, Sun Zhili, Zhang Yibo, et al. Optimization of welding process parameters based on kriging-PSO intelligent algorithm[J]. Journal of Northeastern University (Natural Science), 2019, 40(3): 370 − 374.

[9] Li Y T, Sun Z L, Qi X, et al. Improving the tensile strength of non-keyhole friction stir lap welding joint of 2024-T4 Al alloy by radial basis function neural network and improved particle swarm optimization algorithm[J]. Frontiers in Materials, 2022, 9: 1039580. doi: 10.3389/fmats.2022.1039580

[10] 慕铠丞, 王进, 王勇强, 等. 基于响应面法的5052铝合金搅拌摩擦焊接工艺参数研究[J]. 精密成形工程, 2023, 15(2): 37 − 43. Mu Kaicheng, Wang Jin, Wang Yongqiang, et al. Process parameters of 5052 aluminum alloy friction stir welding based on response surface method[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 37 − 43.

[11] Su H, Zhao Q Z, Chen J, et al. Homogenizing the intermetallic compounds distribution in Al/Cu dissimilar friction stir welding joint with the assistance of ultrasonic vibration[J]. Materials Today Communications, 2022, 31: 103643.

[12] 朱林, 王鹏, 贾民平, 等. 基于响应面修正敏度模型的结构可靠性影响因素分析方法[J]. 机械工程学报, 2022, 58(22): 160 − 167. doi: 10.3901/JME.2022.22.160 Zhu Lin, Wang Peng, Jia Minping, et al. Analysis approach for influencing factors of structural reliability based on response surface corrected sensitivity model[J]. Journal of Mechanical Engineering, 2022, 58(22): 160 − 167. doi: 10.3901/JME.2022.22.160

[13] 田宗睿, 智鹏鹏, 云国丽, 等. 基于自适应增量Kriging模型的多目标稳健优化设计方法[J]. 中国机械工程, 2023, 34(8): 931 − 940. Tian Zongrui, Zhi Pengpeng, Yun Guoli, et al. Multi-objective robust optimization design method based on adaptive incremental kriging model[J]. China Mechanical Engineering, 2023, 34(8): 931 − 940.

[14] 王钰明, 顾添翼, 戴其燕, 等. 基于改进响应面法的纯电动客车车身结构优化设计[J]. 机械设计, 2019, 36(S1): 97 − 103. Wang Yuming , Gu Tianyi , Dai Qiyan, et al. Optimization for pure electric buses body structure based on improved response surface method[J]. Journal of Machine Design, 2019, 36(S1): 97 − 103.

[15] 吴鹏兴, 刘夫云, 宋超. 基于NSGA-Ⅱ的隐式参数化白车身轻量化设计[J]. 机械设计, 2022, 39(2): 95 − 100. Wu Pengxing, Liu Fuyun, Song Chao. Lightweight design of BIW based on NSGA-Ⅱ implicit parameterization[J]. Journal of Machine Design, 2022, 39(2): 95 − 100.

下载:

下载: