Multi-objective optimization of laser welding parameters for steel/aluminum based on CNN-MOGWO

-

摘要:目的

在汽车轻量化的发展趋势下,钢/铝混合结构在汽车中应用越来越多,但钢与铝的物理性能差距极大导致难以熔合,所以需要合理地选择焊接工艺参数以提高焊接接头性能。

方法基于正交试验设计以及Visual environment模拟所得结果,建立了以激光功率、焊接速度、光斑直径为输入,残余应力和z轴方向的母材变形量为输出的卷积神经网络(Convolutional neural network,CNN)回归模型。将建立的2个回归模型作为目标函数,使用多目标灰狼优化算法(Multi-objective grey wolf optimization,MOGWO)探寻最优工艺参数。

结果CNN回归模型预测值与仿真值的误差分别为1.76%和3.30%,均在4%以下;MOGWO寻得激光功率为706.61 W,焊接速度为15.00 mm/s,光斑直径为0.91 mm时,取得最优结果。相较于优化前残余应力降低了7.80%,z轴方向变形量减少了24.17%。

结论CNN模型能够精确描述焊接工艺参数与性能间的非线性关系,且其与MOGWO算法的结合能够寻得最优的工艺参数,提高钢/铝异种金属激光焊焊接接头性能。

Abstract:[Objective] In the strategic context of automotive lightweighting, steel/aluminum hybrid structures are increasingly being employed in vehicles, yet the significant differences in physical properties between steel and aluminum make it extremely challenging to fuse them seamlessly. Therefore, it is crucial to judiciously select welding process parameters to enhance the performance of welded joints. [Methods] A CNN regression model is eatablished based on orthogonal experimental design and simulation results obtained using Visual environment. The model takes laser power, welding speed, and laser spot diameter as inputs, with residual stress and the amount of deformation in the z-direction of the base material as outputs. Two such regression models are then utilized as objective functions within a MOGWO algorithm to explore the optimal welding parameters. [Results] The errors between the predicted values from the CNN regression model and the simulated values are 1.76% and 3.30%, both falling below 4%. The MOGWO algorithm yields the optimal result when the laser power is 706.61 W, the welding speed is 15.00 mm/s, and the spot diameter is 0.91 mm. Compared to before optimization, the residual stress is reduced by 7.80%, and the deformation in the z-direction decreases by 24.17%. [Conclusion] The CNN model can accurately describe the nonlinear relationship between welding parameters and performance, and its integration with the MOGWO algorithm enables the identification of optimal welding parameters, thereby enhancing the performance of steel/aluminum dissimilar metal laser welded joints.

-

0. 前言

在环境污染日益严重的今天,汽车轻量化已成为当今社会亟待解决的问题。钢/铝异种金属的焊接能够整合钢与铝合金的优点,兼具安全性与轻量化,是实现汽车轻量化的有效手段之一。

钢/铝间巨大的物理性能差异,不仅造成熔合困难,还会形成脆性的金属间化合物(Intermetalic compound,IMC),恶化接头力学性能。激光作为一种焊接能量,能量密度高,能够精确控制热输入和冷却速率[1 − 2],有利于抑制IMC的形成和生长,因此,激光焊成为铝/钢连接的重要方法。

焊接工艺参数是影响焊接成形质量的关键因素。在优化激光焊焊接工艺参数方面,研究者们已经进行了许多探索,找到了许多行之有效的优化算法,如响应面法、克里金模型与非支配排序遗传算法II配合等[3 − 4]。然而,目前对于钢/铝等异种金属激光焊焊接工艺参数的优化研究却十分稀少,或是停留在对单一目标的优化上,缺少组合参数的研究[5]。

文中使用正交试验设计试验参数,通过Visual environment有限元软件获取仿真结果。建立了以激光功率、焊接速度和光斑直径为输入,以残余应力与z轴方向母材变形量为输出的卷积神经网络回归模型。基于此模型,采用多目标灰狼优化算法寻找各焊接工艺参数之间的最优解集,并通过CRITIC法找到最优的一组解。研究结果对获取钢/铝异种金属激光焊接最优工艺参数组合具有重要的指导意义。

1. 有限元模型的建立

1.1 材料与焊接接头选择

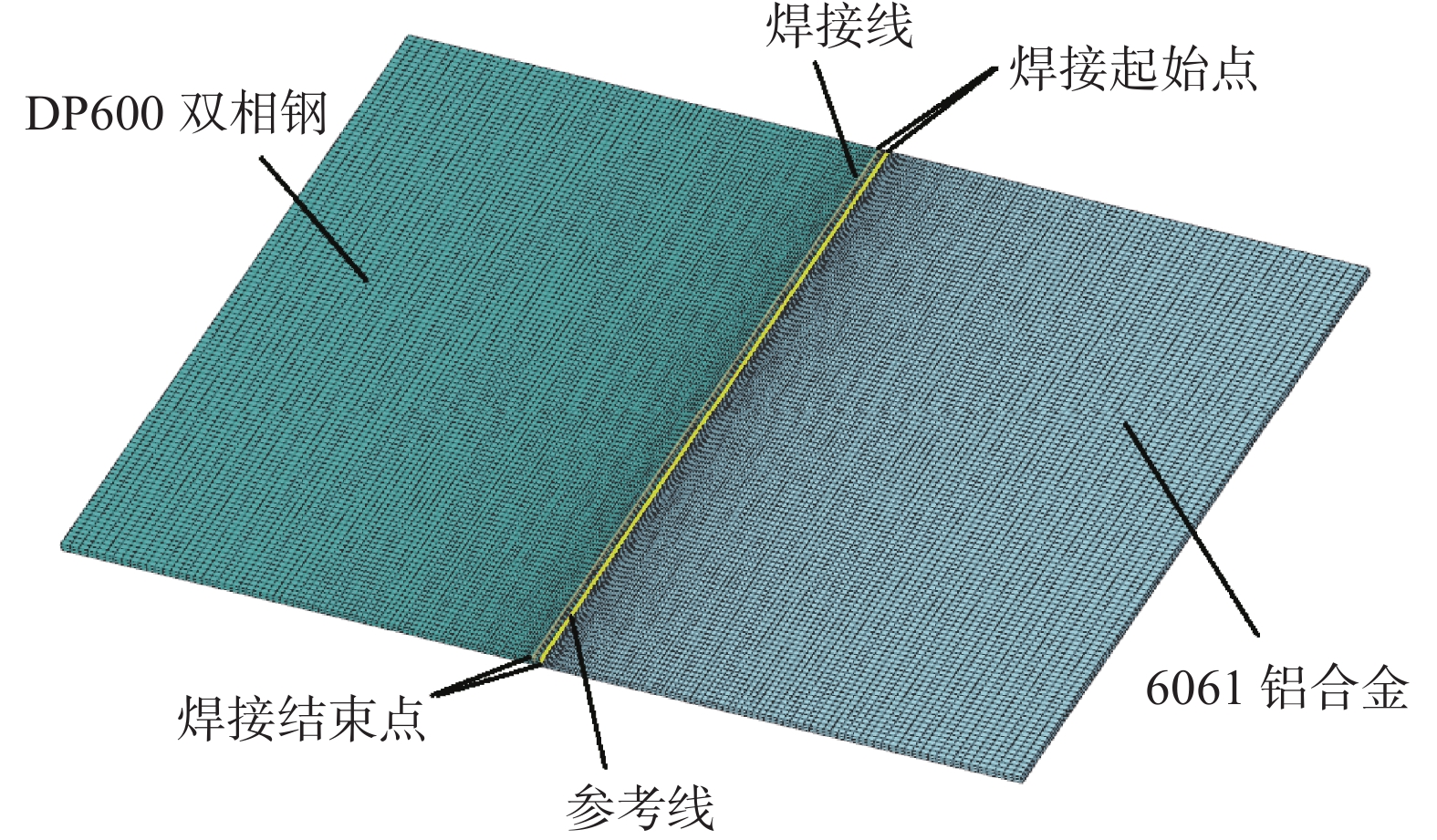

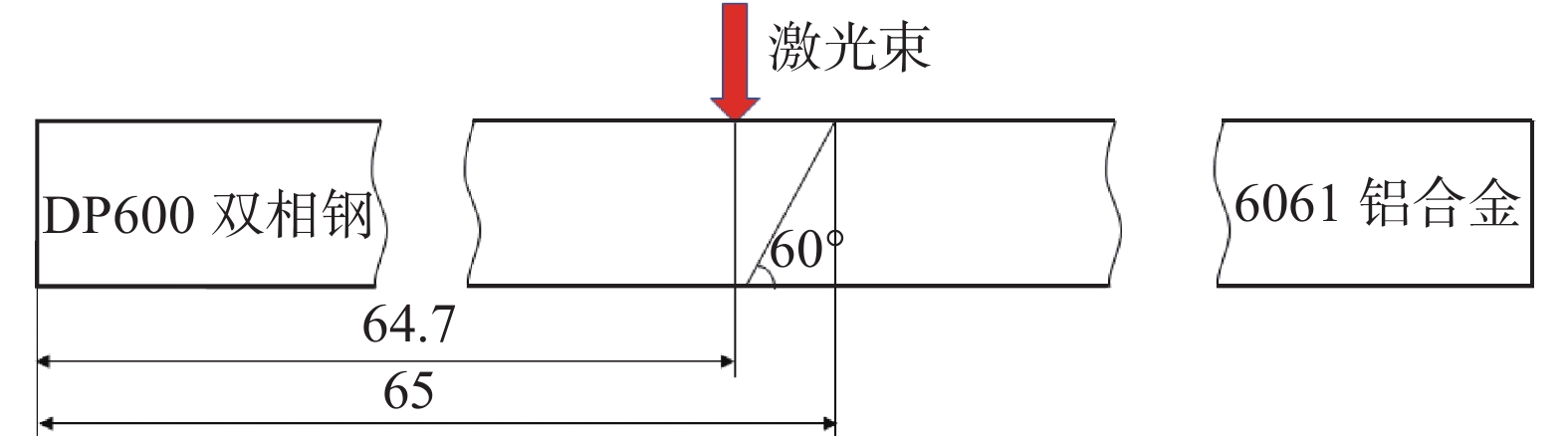

选择DP600双相钢和6061铝合金板作为母材进行钢/铝异种金属激光焊焊接模拟试验,二者尺寸都为90 mm×65 mm×1 mm。

在焊接接头结构中,搭接和对接是最常见的连接方式。搭接接头能够提供更大的安装公差且容易夹紧[6]。但由于材料的重叠,搭接接头会增加整体重量。同时材料间微小的间隙会导致裂缝腐蚀相关的问题[7]。对接接头因没有重叠材料更适用于轻量化设计,而且由于完全熔透,通常会产生更高的结合强度[5]。然而,考虑到铝合金与钢的熔点差异较大,过高的激光功率易造成铝合金的烧损,过低的激光功率则易导致钢侧无法焊透,不能实现钢/铝间的冶金结合[8]。因此,采用图1所示的接头形式,将钢、铝板各开60°的坡口对接,激光直射在钢板上,能够有效避免以上问题。

1.2 焊接热源模型

激光焊接能量密度高,焊接热源的热流密度不仅作用在焊件表面上也作用在沿焊件厚度方向,且中心能量高四周能量低,因此选择高斯柱体热源模型来对激光焊的热源进行模拟[9]。其热源数学表达式[10]为:

$$ \begin{array}{c}Q=\dfrac{2P\eta }{{{\text{π}}r_0} ^{2}H}\mathrm{exp}\left[\dfrac{-2\left({x}^{2}+{y}^{2}\right)}{{r}_{0}^{2}}\right]\end{array} $$ (1) 式中:Q为激光有效功率;P为激光功率;η为材料对激光的吸收率(文中取0.8);r0为激光束的有效作用半径;H为热源高度;x, y为坐标轴方向。

1.3 焊接有限元模型

焊接加热十分不均匀,因此网格一般采用非线性的划分方式。焊缝和热影响区的温度梯度变化很大,网格较稠密,远离焊缝区域,温度变化相对较小,采用较为稀疏的网格。通过Visual environment建立的焊接有限元模型如图2所示。

2. 试验方法及结果

选取了对钢铝异种金属激光焊接质量有重要影响的3个参数:激光功率(x1),焊接速度(x2),光斑直径(x3),作为试验因素。各参数水平采用试错法确定。在该范围内,任何焊接工艺参数组合均不存在明显焊接缺陷。试验因素及其水平见表1。

表 1 试验因素与水平Table 1. Experimental factors and levels水平 激光功率P/W 焊接速度v/(mm·s−1) 光斑直径D/mm 1 600 8 0.8 2 650 9 1.0 3 700 10 1.2 4 750 11 1.4 5 800 12 1.6 6 850 13 1.8 7 900 14 2.0 8 950 15 2.2 选定表1中激光功率、焊接速度和光斑直径,3个工艺参数为试验因素,每个试验因素选择8个水平,基于正交试验法选用L64(83)正交矩阵表设计焊接工艺参数。焊接残余应力对结构的强度、刚度和稳定性有极大的影响。而焊接变形则会影响焊件的安装精度和外观质量,且会降低承载力。因此,文中的优化目标为残余应力(y1)(文中以米塞斯应力作为焊接残余应力)、z轴方向变形量(y2)。通过Visual environment对钢/铝异种金属进行激光焊焊接工艺模拟,获得y1和y2,试验参数及结果见表2。

表 2 试验参数及结果Table 2. Test parameters and results试验编号 激光焊焊接工艺参数 模拟结果 激光功率P/W 焊接速度v/(mm·s−1) 光斑直径D/mm 残余应力$\sigma $/MPa 变形量$ \varepsilon$/mm 1 900 11 1.8 442.89258 0.15813 2 750 15 1.6 455.71979 0.09596 3 850 11 2.2 455.23602 0.14922 … … … … … … 62 900 14 2.0 450.53036 0.12102 63 800 14 1.0 448.06445 0.10321 64 800 10 2.0 451.35086 0.15636 3. 回归模型的建立

3.1 CNN模型理论

卷积神经网络模型能够将数据的简单特征通过卷积和池化操作映射到更复杂的高维模式。一维CNN模型能够直接从状态参数样本入手,通过调整卷积核尺寸和移动方向直接实现样本的特征提取和回归分析,从而避免了构建和处理多维样本所需的复杂操作[11]。

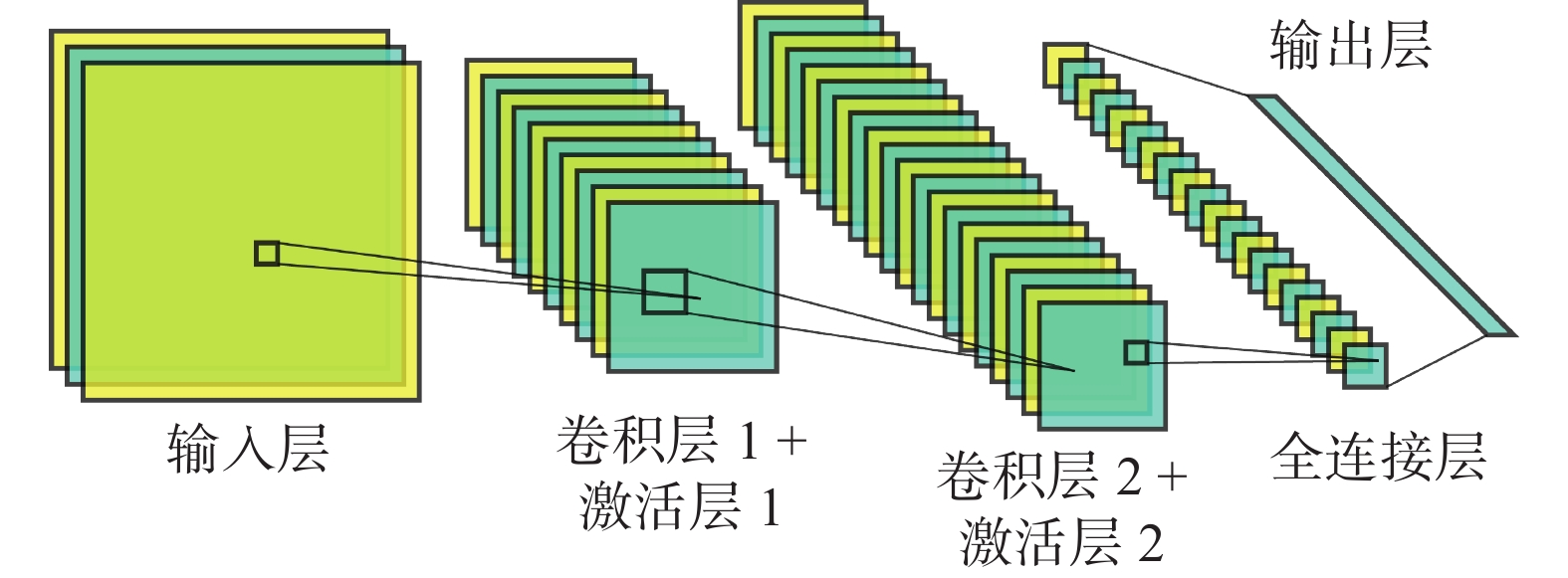

CNN网络一共有5个层级结构,分别是输入层、卷积层、激活层、池化层、全连接层[12]。其中池化层主要用于特征降维,压缩数据和参数的数量,减小过拟合,同时提高模型的容错性[13],而文中数据维数与数量均较小,因此舍去了池化层。文中的CNN网络结构如图3所示。

3.2 CNN模型建立

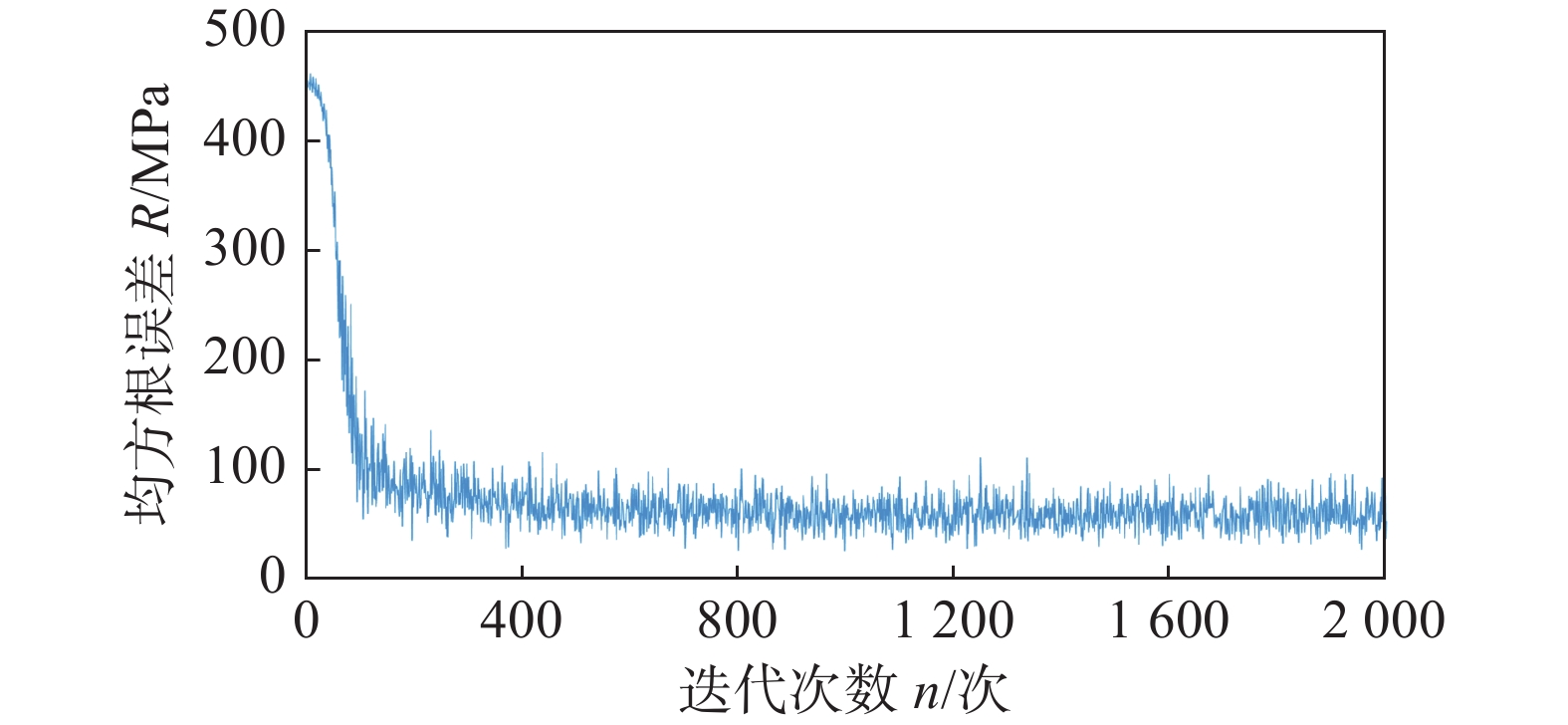

以激光功率、焊接速度和光斑直径为输入,分别建立以残余应力与z轴方向变形量为输出的2个CNN模型。均方根误差(Root mean square error,RMSE)用来比较模型预测值与真实值的偏差。在该研究中,通过不断减小损失函数(使用均方误差做输出层的损失函数)的值,让整个网络尽可能去拟合真实目标值,CNN模型迭代过程如图4所示。

3.3 CNN模型精度检验

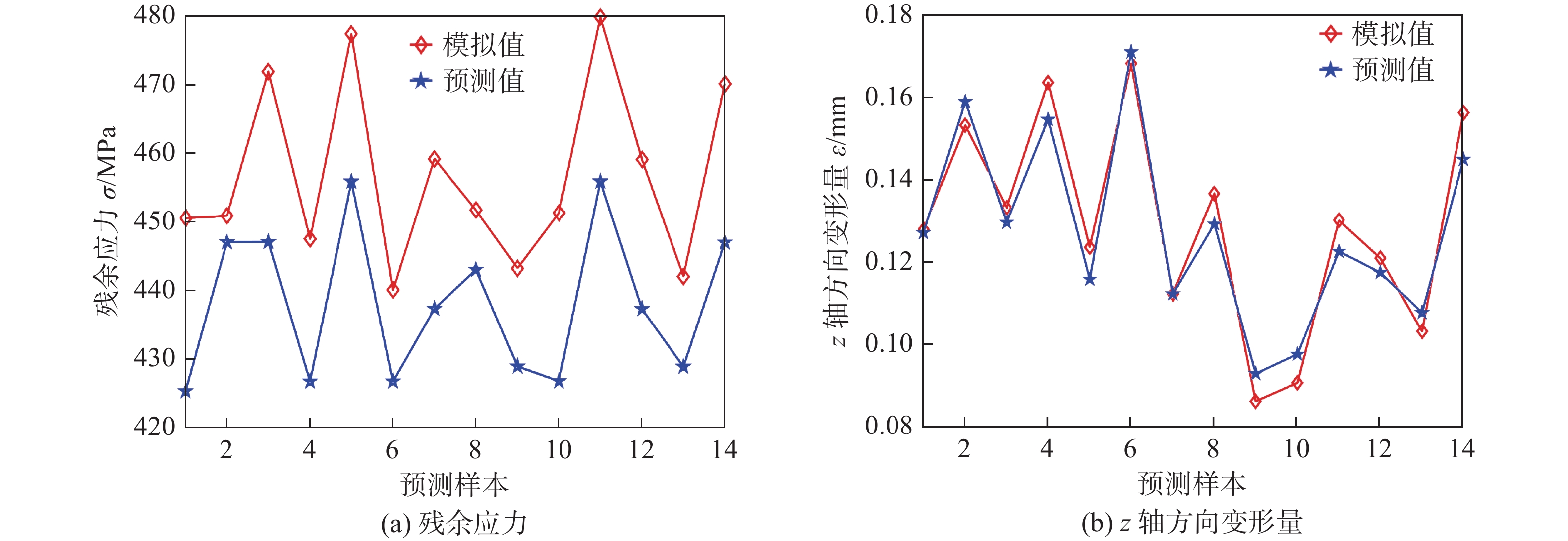

为检验CNN模型的准确性,从64组正交试验中,按照8∶2的比例随机选取50组作为CNN模型训练集,剩下的14组作为测试集。对训练好的CNN模型进行预测分析,将预测结果与Visual environment软件模拟结果进行比对,结果如图5所示。

由CNN模型预测结果可以计算出CNN模型各误差值,见表3。通过表3可以看出2个CNN模型预测值与Visual environment软件模拟值决定系数均超过0.85,说明该模型具有良好的学习能力。平均相对误差均小于5%说明该模型能够准确地表达激光焊接工艺参数与焊后性能间的非线性关系。

表 3 CNN模型误差值Table 3. CNN model error values预测目标 平均相对误差$\bar R $(%) 决定系数B 残余应力 4.0599 0.85961 z轴方向变形量 4.4193 0.97132 4. 激光焊焊接工艺参数寻优

4.1 数学模型的建立

前文提到焊接残余应力对结构的强度、刚度及稳定性有极大的影响。而焊接变形则会影响焊件的安装精度、外观质量和承载力等。因此,文中的优化目标为残余应力最小、z轴方向变形量最小。2个优化目标同等重要,但数量级相差较大,因此在残余应力的预测函数前加系数0.001。基于CNN模型的焊接工艺参数优化数学模型可以表示为:

$$ \begin{array}{l}\left\{\begin{array}{l}\qquad\;\; x=\left(P,v,D\right)\\\qquad\;\; {\mathrm{Min}}\left\{0.001\times \sigma,\varepsilon \right\}\\ \qquad ,\;600\leqslant P\leqslant 950\\s.t.\quad ,\;8\leqslant v\leqslant 15\\\qquad\,,\;0.8\leqslant D\leqslant 2.2\end{array}\right.\end{array} $$ (2) 式中:P为激光功率;v为焊接速度;D为光斑直径;$\sigma $为焊接残余应力;$\varepsilon $为z轴方向变形量,$\sigma $和$\varepsilon $为CNN模型的输出值。

4.2 灰狼优化算法理论

灰狼优化算法(Grey wolf optimizer,GWO)是由MIRJALILI等学者[14]于2014年提出来的一种群智能优化算法。该算法是受到了灰狼捕食猎物活动启发而开发的一种优化搜索方法,它具有较强的收敛性能和参数少、易实现等特点,其主要原理如图6所示。

灰狼内部存在社会支配等级关系,最优解为α狼,第2和第3最优解分别称为β狼和δ狼,其余候选解称为ω狼。候选狼的位置信息表示工艺参数解。猎物即为优化目标。优化过程即由α狼、β狼和δ狼主导,ω狼跟随前3种狼的狩猎过程。目标猎物停止移动时,狼群攻击猎物以完成整个捕食过程。整个优化过程根据灰狼位置的改变不断进行更新,直到得到最优的工艺参数。

2016年MIRJALILI等学者[15]提出了灰狼优化算法的多目标版本,固定大小的外部档案(Archive)集成到GWO中,用于保存和检索Pareto最优解决方案(该解集包含无法同时被其他解在所有目标上改进的最优解)。然后利用该档案来定义社会等级,并模拟灰狼在多目标搜索空间中的狩猎行为。

4.3 基于CNN模型的MOGWO多目标优化

文中以残余应力和z轴方向变形量作为狼群狩猎的猎物,激光功率、焊接速度及光斑直径3个工艺参数的优化过程由α,β,δ灰狼的位置来指导完成。工艺参数与2个优化目标间的非线性关系由基于CNN回归模型的数学模型提供。基于CNN模型的MOGWO多目标优化流程如图7所示。

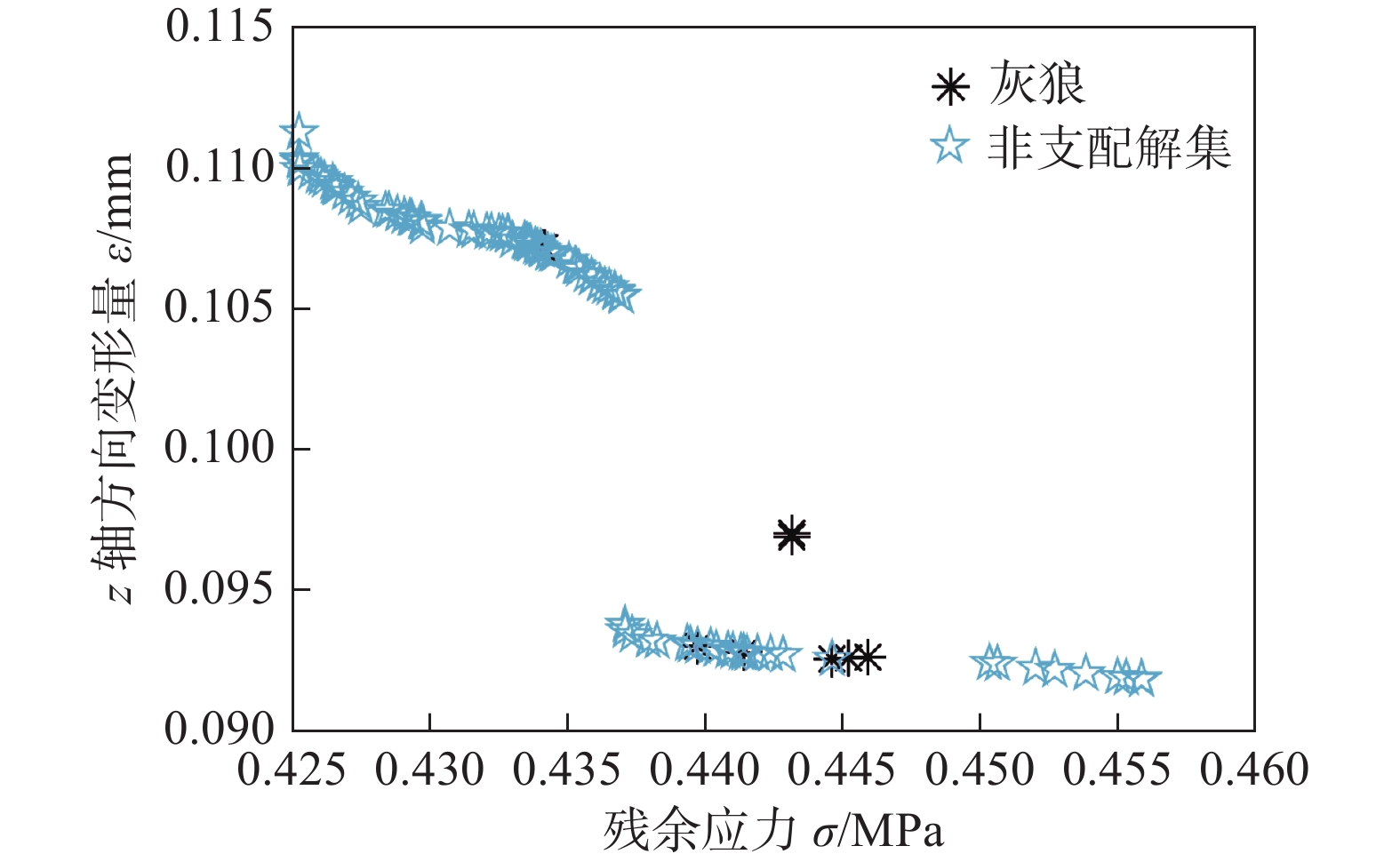

基于CNN模型的MOGWO的多目标优化的Pareto最优解集如图8所示。

4.4 基于CRITIC法的综合评价

上一小节中共获得100组Pareto最优解,采用权重值进行加权处理,综合评价各组方案。综合评价模型具体表达式为:

$$ \begin{array}{c}Z={W}_{1}\sigma+{W}_{2}\varepsilon \end{array} $$ (3) 式中:Z为各组试验方案的综合评价值,W1和W2分别表示2个指标的权重值。

针对MOGWO获得的100组最优方案,基于CRITIC法计算残余应力和z轴方向变形量的客观权重分别为

0.4221 和0.5779 。将算得的客观权重带入式(3)中可得Pareto各组解的综合评价值,其中第27组解综合评价分数是100组中的最小值,对应的解为残余应力437.12 MPa,z轴方向变形量为0.094 mm。此时的激光焊接工艺参数组合为激光功率702.61 W,焊接速度15 mm/s,光斑直径0.91 mm。5. 优化结果与分析

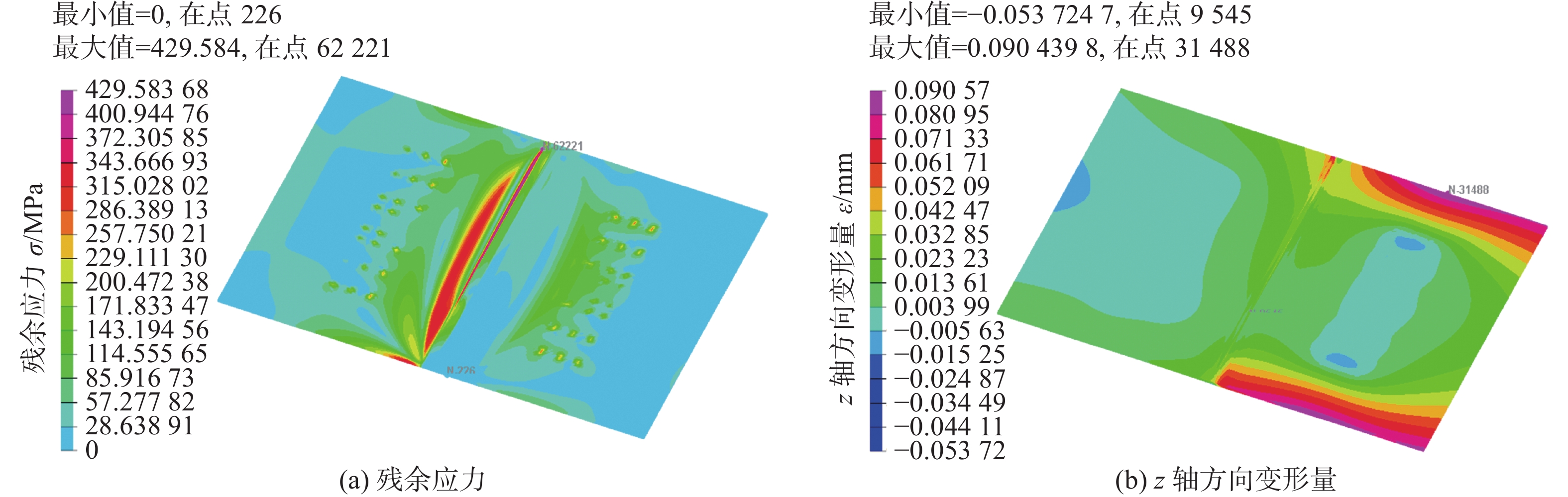

使用上节中所得结果,设置激光焊接工艺参数,在Visual environment中进行仿真试验,仿真试验结果如图9所示。仿真云图中左半部分为DP600双相钢,右半部分为6061铝合金。从图9(a)中可以看出,残余应力主要集中于焊缝处,这是因为焊缝金属熔化后再凝固、冷却收缩受到约束而产生的热应力最为显著,是残余应力的主要部分。在焊接冷却过程中内部金相组织变化时出现的内应力是残余应力的次要部分。图9(b)中显示最大变形量出现于铝侧,则因为铝的热膨胀系数几乎为钢的2倍。

优化前后对比结果见表4。仿真结果与CNN-MOGWO优化方法预测值的误差分别为1.76%,3.30%,均在4%以下,表明该优化方法是较为准确的。优化后的残余应力仿真值为429.58 MPa,z轴方向变形量仿真值为0.091 mm。而使用优化前的工艺参数的残余应力模拟值为465.91 MPa,z轴方向变形量仿真值为0.120 mm。与优化前工艺参数相比,残余应力降低了7.80%,z轴方向变形量降低了24.17%。提高了产品的质量,验证了该优化方法的可行性。

表 4 优化结果对比Table 4. Comparison of optimization results残余应力 z轴方向变形量 优化前

仿真值

F1/MPa优化后

预测值

F2/MPa优化后

仿真值

F3/MPa仿真值与

预测值误差

m1(%)优化

幅度

A1(%)优化前

仿真值

ζ1/mm优化后

预测值

ζ2/mm优化后

仿真值

ζ3/mm仿真值与

预测值误差

m2(%)优化

幅度

A2(%)465.91 437.12 429.58 1.76 7.80 0.120 0.094 0.091 3.30 24.17 6. 结论

(1)选取激光功率、焊接速度、光斑直径作为输入层,残余应力、z轴方向变形量作为输出层,合理地设置网络构建参数,构建的CNN回归模型能够对钢/铝异种金属激光焊成形质量进行较为准确地预测。

(2)基于CNN回归模型,采用多目标灰狼优化算法寻优,经过CRITIC法评价出最优的工艺参数组合为:激光功率706.61 W、焊接速度15 mm/s、光斑直径0.91 mm。此时的目标值为:残余应力429.58 MPa、z轴方向变形量0.091 mm。

(3)将寻优所得工艺参数输入Visual environment软件中进行仿真,仿真结果与CNN-MOGWO优化方法预测值误差均不超过4%,验证了该优化模型的准确性。通过此模型所得的残余应力与z轴方向变形量较优化前分别降低了7.80%和24.17%。验证了该优化方法的有效性。

-

表 1 试验因素与水平

Table 1 Experimental factors and levels

水平 激光功率P/W 焊接速度v/(mm·s−1) 光斑直径D/mm 1 600 8 0.8 2 650 9 1.0 3 700 10 1.2 4 750 11 1.4 5 800 12 1.6 6 850 13 1.8 7 900 14 2.0 8 950 15 2.2 表 2 试验参数及结果

Table 2 Test parameters and results

试验编号 激光焊焊接工艺参数 模拟结果 激光功率P/W 焊接速度v/(mm·s−1) 光斑直径D/mm 残余应力$\sigma $/MPa 变形量$ \varepsilon$/mm 1 900 11 1.8 442.89258 0.15813 2 750 15 1.6 455.71979 0.09596 3 850 11 2.2 455.23602 0.14922 … … … … … … 62 900 14 2.0 450.53036 0.12102 63 800 14 1.0 448.06445 0.10321 64 800 10 2.0 451.35086 0.15636 表 3 CNN模型误差值

Table 3 CNN model error values

预测目标 平均相对误差$\bar R $(%) 决定系数B 残余应力 4.0599 0.85961 z轴方向变形量 4.4193 0.97132 表 4 优化结果对比

Table 4 Comparison of optimization results

残余应力 z轴方向变形量 优化前

仿真值

F1/MPa优化后

预测值

F2/MPa优化后

仿真值

F3/MPa仿真值与

预测值误差

m1(%)优化

幅度

A1(%)优化前

仿真值

ζ1/mm优化后

预测值

ζ2/mm优化后

仿真值

ζ3/mm仿真值与

预测值误差

m2(%)优化

幅度

A2(%)465.91 437.12 429.58 1.76 7.80 0.120 0.094 0.091 3.30 24.17 -

[1] LIEDL G, VÁZQUEZ R G, MURZIN S P. Joining of aluminium alloy and steel by laser assisted reactive wetting[J]. Lasers in Manufacturing and Materials Processing, 2018, 5(1): 1 − 15. doi: 10.1007/s40516-017-0049-8

[2] MECO S, COZZOLINO L, GANGULY S, et al. Laser welding of steel to aluminium: Thermal modelling and joint strength analysis[J]. Journal of Materials Processing Technology, 2017, 247: 121 − 133. doi: 10.1016/j.jmatprotec.2017.04.002

[3] VAHIDDASTJERDI H, REZAEIAN A, TOROGHINEJAD M R, et al. Optimizing pulsed Nd: YAG laser welding of high-Mn TWIP steel using response surface methodology technique[J]. Optics & Laser Technology, 2019, 120(1): 105721.

[4] GAO Z, SHAO X, JIANG P, et al. Multi-objective optimization of weld geometry in hybrid fiber laser-arc butt welding using Kriging model and NSGA-II[J]. Applied Physics A, 2016, 122(6): 1 − 12.

[5] WALLERSTEIN D, SALMINEN A, LUSQUIÑOS F, et al. Recent developments in laser welding of aluminum alloys to steel[J]. Metals-Open Access Metallurgy Journal, 2021, 11(4): 622. doi: 10.3390/met11040622

[6] GULLINO A, MATTEIS P D, AIUTO F. Review of aluminum-to-steel welding technologies for car-body applications[J]. Metals-Open Access Metallurgy Journal, 2019, 9(3): 315.

[7] PARENTE M, SAFDARIAN R, SANTOS A D, et al. A study on the formability of aluminum tailor welded blanks produced by friction stir welding[J]. The International Journal of Advanced Manufacturing Technology, 2016, 83(9): 2129 − 2141.

[8] 王晓虹, 谷晓燕, 孙大千. 钢/铝异种金属激光焊接头界面特性的研究[J]. 机械工程学报, 2017(4): 26 − 33. WANG Xiaohong, GU Xiaoyan, SUN Daqian. Research on interface characteristic of laser welding joints of steel/aluminum dissimilar materials[J]. Journal of Mechanical Engineering, 2017(4): 26 − 33.

[9] 贺笃鹏, 张占英, 杨丽, 等. 航空发动机机匣电子束焊接变形模拟分析与优化[J]. 航空动力学报, 2021, 36(6): 1263 − 1272. HE Dupeng, ZHANG Zhanying, YANG Li, et al. Simulation analysis and optimization of electron beam welding deformation of aero-engine casing[J]. Journal of Aerospace Power, 2021, 36(6): 1263 − 1272.

[10] 谭哲, 刘金水, 周惦武, 等. 双相钢/镁合金添加Sn箔激光热传导焊及数值模拟[J]. 中国有色金属学报, 2016, 26(7): 1427 − 1436. TAN Zhe, LIU Jinshui, ZHOU Dianwu, et al. Laser heat-conduction welding and numerical simulation of double phase steel/magnesium alloy with Sn foil[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(7): 1427 − 1436.

[11] 车畅畅, 王华伟, 倪晓梅, 等. 基于1D-CNN和Bi-LSTM的航空发动机剩余寿命预测[J]. 机械工程学报, 2021, 57(14): 304 − 312. doi: 10.3901/JME.2021.14.304 CHE Changchang, WANG Huawei, NI Xiaomei, et al. Residual life prediction of aeroengine based on 1D-CNN and Bi-LSTM[J]. Journal of Mechanical Engineering, 2021, 57(14): 304 − 312. doi: 10.3901/JME.2021.14.304

[12] 梁睿君, 冉文丰, 余传粮, 等. 基于CWT-CNN的齿轮箱运行故障状态识别[J]. 航空动力学报, 2021, 36(12): 2465 − 2473. LIANG Ruijun, RAN Wenfeng, YU Chuanliang, et al. Recognition of gearbox operation fault state based on CWT-CNN[J]. Journal of Aerospace Power, 2021, 36(12): 2465 − 2473.

[13] 宫文峰, 陈辉, 张泽辉, 等. 基于改进卷积神经网络的滚动轴承智能故障诊断研究[J]. 振动工程学报, 2020, 33(2): 400 − 413. GONG Wenfeng, CHEN Hui, ZHANG Zehui, et al. Intelligent fault diagnosis for rolling bearing based on improved convolutional neural network[J]. Journal of Vibration Engineering, 2020, 33(2): 400 − 413.

[14] MIRJALILI S, MIRJALILI S M, LEWIS A. Grey wolf optimizer[J]. Advances in Engineering Software, 2014, 69: 46 − 61. doi: 10.1016/j.advengsoft.2013.12.007

[15] MIRJALILI S, SAREMI S, MIRJALILI S M, et al. Multi-objective grey wolf optimizer: a novel algorithm for multi-criterion optimization[J]. Expert Systems with Applications, 2016, 47: 106 − 119. doi: 10.1016/j.eswa.2015.10.039

下载:

下载: