Ultrasonic TOFD detection of defects in T-joints of high-strength aluminum alloy

-

摘要:目的

针对现有无损检测方法对高强铝合金T形接头焊接结构缺陷检测可靠性低这一问题,开展高强铝合金T形接头焊接结构缺陷超声衍射时差法(Time of flight diffraction, TOFD)检测研究,旨在改善当前T形接头无损检测现状,并为其有效检测提供技术支持。

方法进行了人工缺陷检测试验及焊接缺陷检测试验,基于试验的TOFD A扫描、TOFD D扫描及TOFD B扫描结果,分析了超声波在T形接头中的传播特点,计算了缺陷的位置,并阐明了超声探头间距对缺陷位置的测量误差的影响,以减小T形接头中焊趾信号对缺陷的衍射信号的干扰。

结果研究结果表明,超声TOFD法可以检测出高强铝合金T形接头腹板焊趾和翼板焊趾中的缺陷。在实际焊缝中,由于焊趾形状不规则,若探头间距过大,焊趾的信号波对信号判断识别的影响更大,甚至将导致无法分辨缺陷衍射波。

结论在保证超声波声场能覆盖整个焊缝的前提下,应该采用尽量小的超声探头间距,提高缺陷的可识别性及定位计算的精度。人工缺陷的平均测量误差为0.5 mm,焊缝缺陷的平均测量误差为1.5 mm。

Abstract:[Objective] In view of the low reliability of the existing non-destructive testing methods for defects detection in T-joints structure of high-strength aluminum alloy, the technique ultrasonic TOFD (Time of flight diffraction) is employed and studied. The research work aims to improve the current status of non-destructive testing of weld defects for T-joints and provide effective technical support for its quality evaluation. [Methods] Experiments on artificial defect detection and welding defect detection are conducted. Based on the experimental results of TOFD A-scan, TOFD D-scan, and TOFD B-scan, propagation characteristics of ultrasonic waves in T-joints are analyzed and position of the defects is calculated. The impact of probe spacing measurement error of defect positions is clarified to reduce the interference of toe signals on the diffracted signals from defects in T-joints. [Results] The research results indicate that ultrasonic TOFD method can detect defects in web weld toes and flange weld toes from T-joints of high-strength aluminum alloy. In the actual welds, due to irregular shape of weld toe, if spacing between probes is too large, signal wave from weld toe will have a greater impact on judgment and identification of signals, potentially even rendering it impossible to distinguish defect diffraction waves. [Conclusion] Provided that ultrasonic field can cover the entire weld, probe spacing should be minimized to enhance defect recognizability and improve accuracy of positioning calculations. The average measurement error for artificial defects is 0.5 mm, and the average measurement error for weld defects is 1.5 mm.

-

Keywords:

- high-strength aluminum alloy /

- T-joints /

- welding defect /

- non-destructive testing /

- ultrasonic TOFD

-

0. 前言

高强铝合金具有良好的导电导热性及优秀的室温、高温力学性能[1 − 2];同时,自身密度低、比强度高,是实现产品结构轻量化的理想材料,因此已在新能源汽车、高速列车、船舶及航空航天等结构制造领域具有广泛应用[3 − 5];其中,6082铝合金是一种可热处理强化的变形铝合金,大量的Mg2Si作为强化相在基体析出,使得其具有相对较高的强度[6]。同时,因其优异的焊接性和良好的耐腐蚀性,被广泛应用与制作各种工程结构[7]。

为了进一步减轻结构重量,并提高结构刚性与稳定性,由蒙皮和桁条组成的T形接头在焊接结构制造中得到了广泛的应用[8 − 10]。在实际工程应用中,对T形接头的焊接质量要求非常高[11],然而,在加工生产及使用过程中,T形接头中难免会产生缺陷,导致接头使用性能下降,造成经济损失的同时带来安全隐患[12 − 13]。因此,为保证焊接结构出场质量及服役可靠安全性,对T形接头结构中的焊缝缺陷检测有着重要意义[14]。

目前,用于T形接头缺陷检测的无损检测方法主要为目测检测和磁粉检测[15];其中,目测检测可靠性差,磁粉检测不适用于铝合金且检测范围局限于表面及近表面,不能实现对高强铝合金T形接头检测。采用超声检测技术时多基于脉冲反射法,检测信号容易受到各种非相关信息干扰,难以有效提取其中的缺陷信息,影响缺陷识别及精确定位[16]。

超声衍射时差法(Time of flight diffraction)又称为超声TOFD法,具有实时成像、检测速度快、检出率高等优点,适合于大型直、环焊缝的无损检测,尤其适合危险性大的裂纹及未熔合等面状缺陷的定量化测量[17 − 18]。然而,标准NB/T 47013.10—2015《承压设备无损检测 第10部分:衍射时差法超声检测》适用于等厚平板对接接头的TOFD检测,不适用于T形接头。T形接头结构复杂,在T形接头的超声TOFD检测过程中,信号会受到接头结构的影响,导致信号特征与常规TOFD检测不同,影响检测效果。

因此,该文拟利用超声TOFD法的技术优势,开展T形接头焊接结构的裂纹及未熔合缺陷检测研究,分析超声波在T形接头中的传播特点,以减小T形接头中焊趾信号对裂纹的衍射信号的干扰,旨在改善当前T形接头无损检测现状,并为其有效检测提供技术支持。

1. 人工缺陷试块

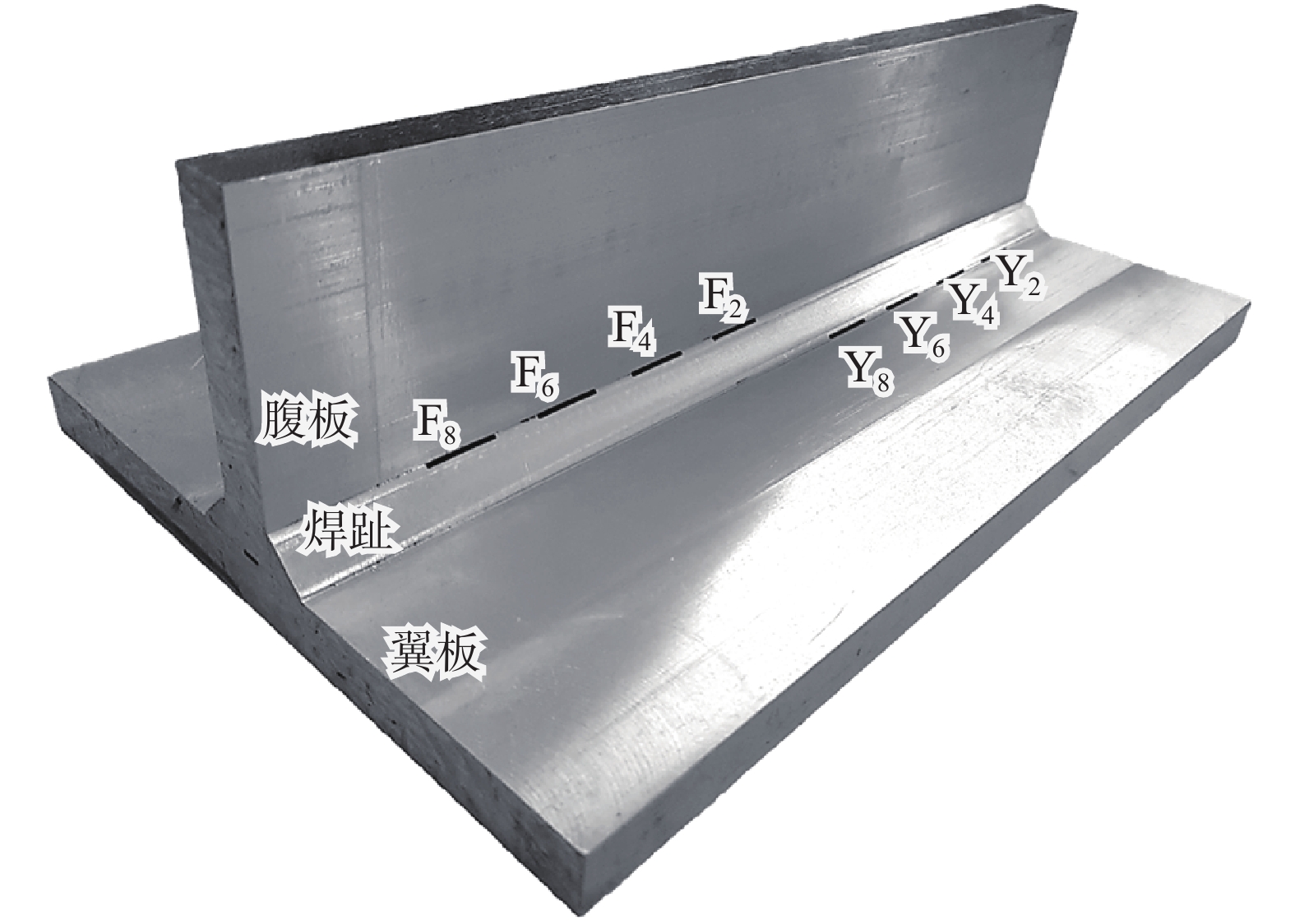

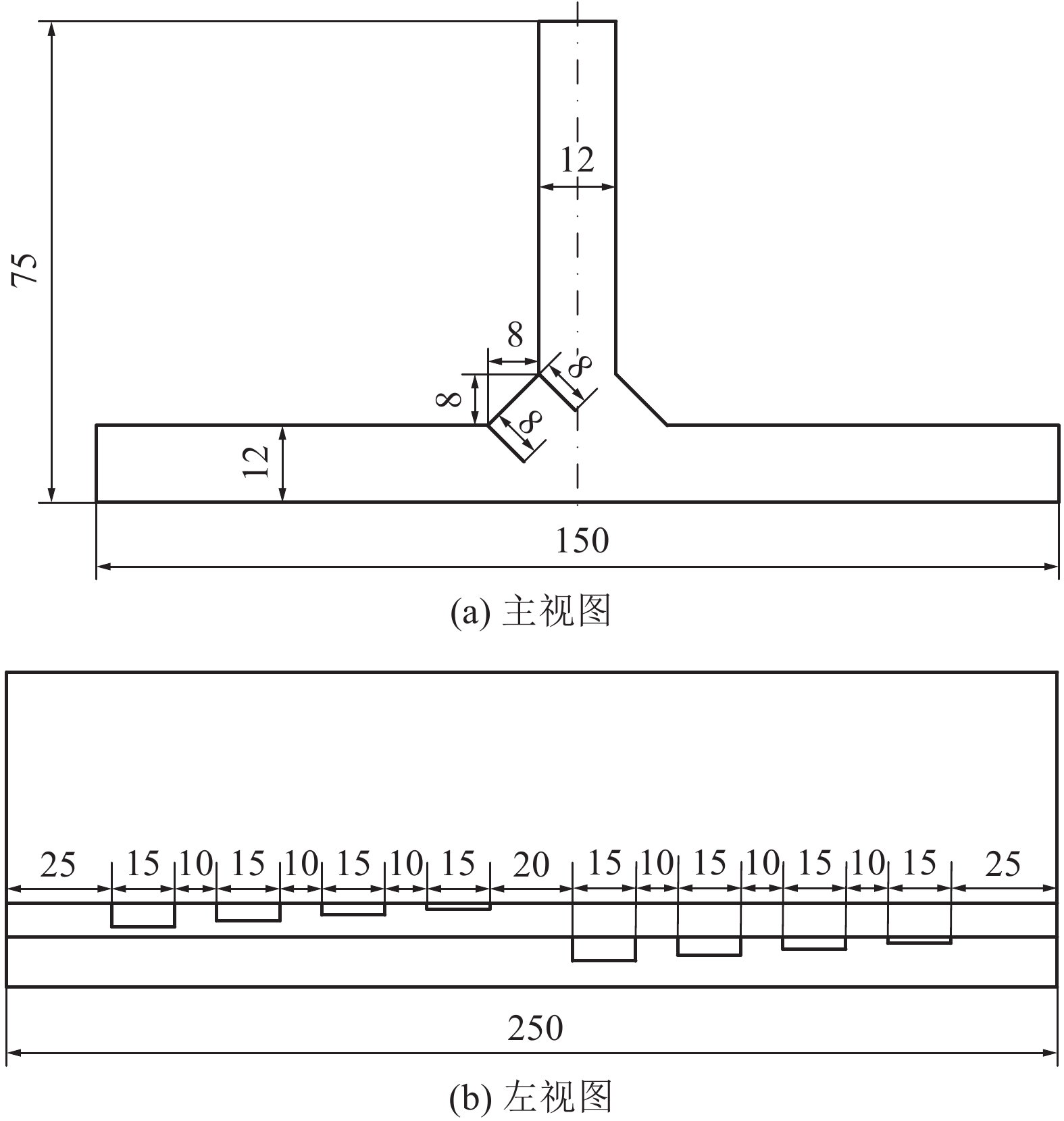

加工材料为6082铝合金的T形接头模拟试样,试样腹板焊趾和翼板焊趾上采用电火花切割技术各加工出宽度为15 mm与水平呈45°的4个人工缺陷,分别为腹板焊趾位置F8,F6,F4,F2;翼板焊趾位置Y8,Y6,Y4,Y2。T形接头加工图及人工缺陷加工位置尺寸如图1所示,加工出的T形接头外观如图2所示。

2. 缺陷检测原理

2.1 A扫描原理

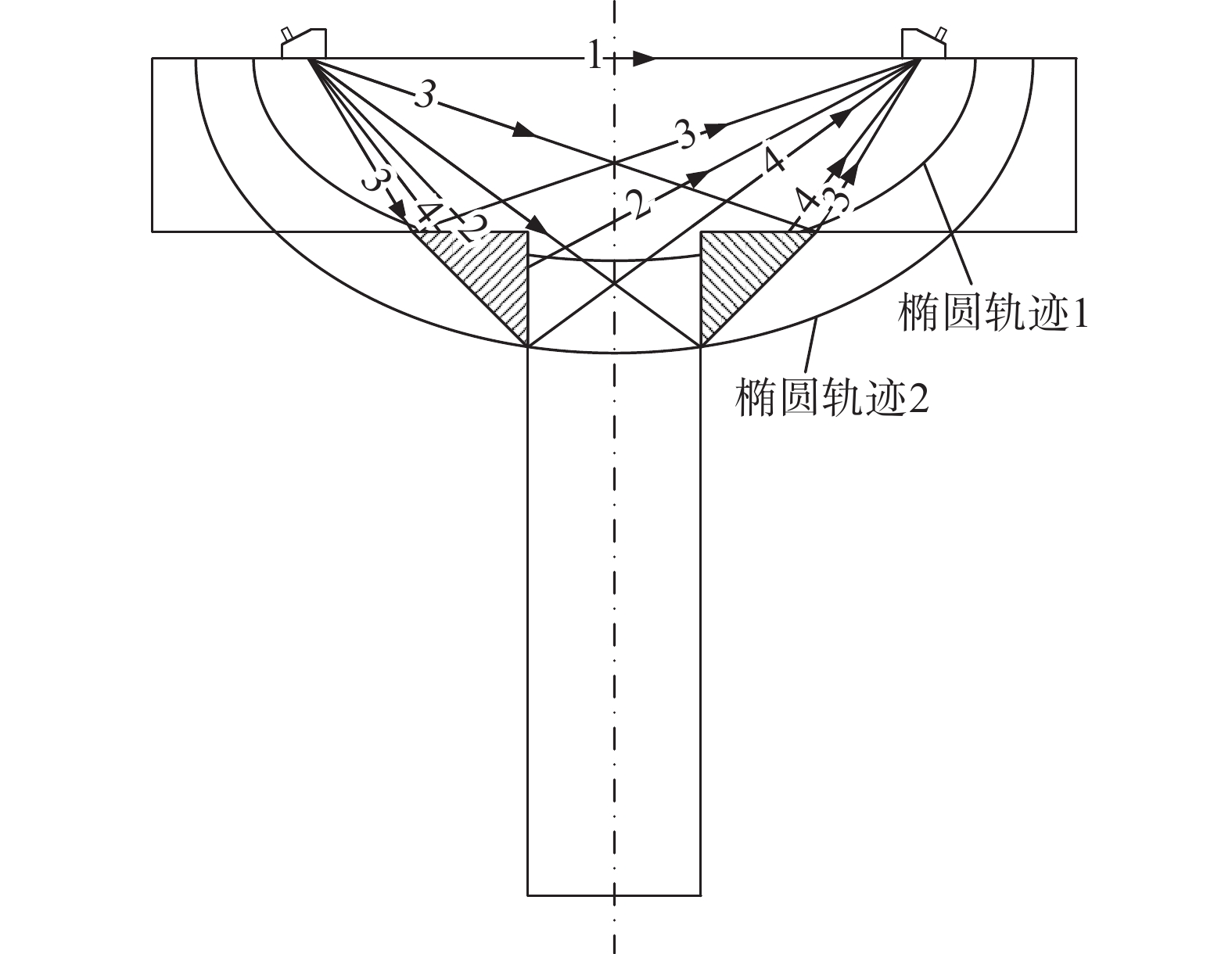

按照平板焊缝TOFD检测方法,类似的在T形接头翼板对称焊缝放置发射与接收探头进行TOFD焊缝缺陷检测,A扫描原理如图3所示。超声传感器被放置在焊缝两侧。一个传感器向材料内部发射超声波,另一个传感器接收来自异常反射体和几何形状反射体的反射超声波或衍射超声波。利用超声束的扩散理论,超声TOFD法可以使一条单个声束覆盖楔块和被测材料内部的大面积区域。当声束接触到缺陷或裂纹的端部时,衍射能量会在各个方向上投射。测量衍射声束的渡越时间,可以进行精确可靠的缺陷探测和缺陷定量,即使裂纹偏离了初始声束的方向。

与平板焊缝的TOFD检测特征不同,T形接头的TOFD检测绝大多数时候接收不到底面反射波,取而代之的是焊趾边缘带来的回波,其A扫描成分大致为:直通波、缺陷衍射波、焊趾回波1,焊趾回波2。焊趾回波(图3中波路3和波路4)时间轨迹可作一椭圆(椭圆轨迹1和椭圆轨迹2),且椭圆覆盖T形接头,实际检测过程中若T形接头内的缺陷恰好落在椭圆轨迹上,则会被焊趾反射波信号所覆盖,导致该缺陷不被识别。但在实际检测操作中可以通过移动探头对的位置,错开焊趾回波的衍射波形以实现缺陷信号的检出。

2.2 B扫描原理

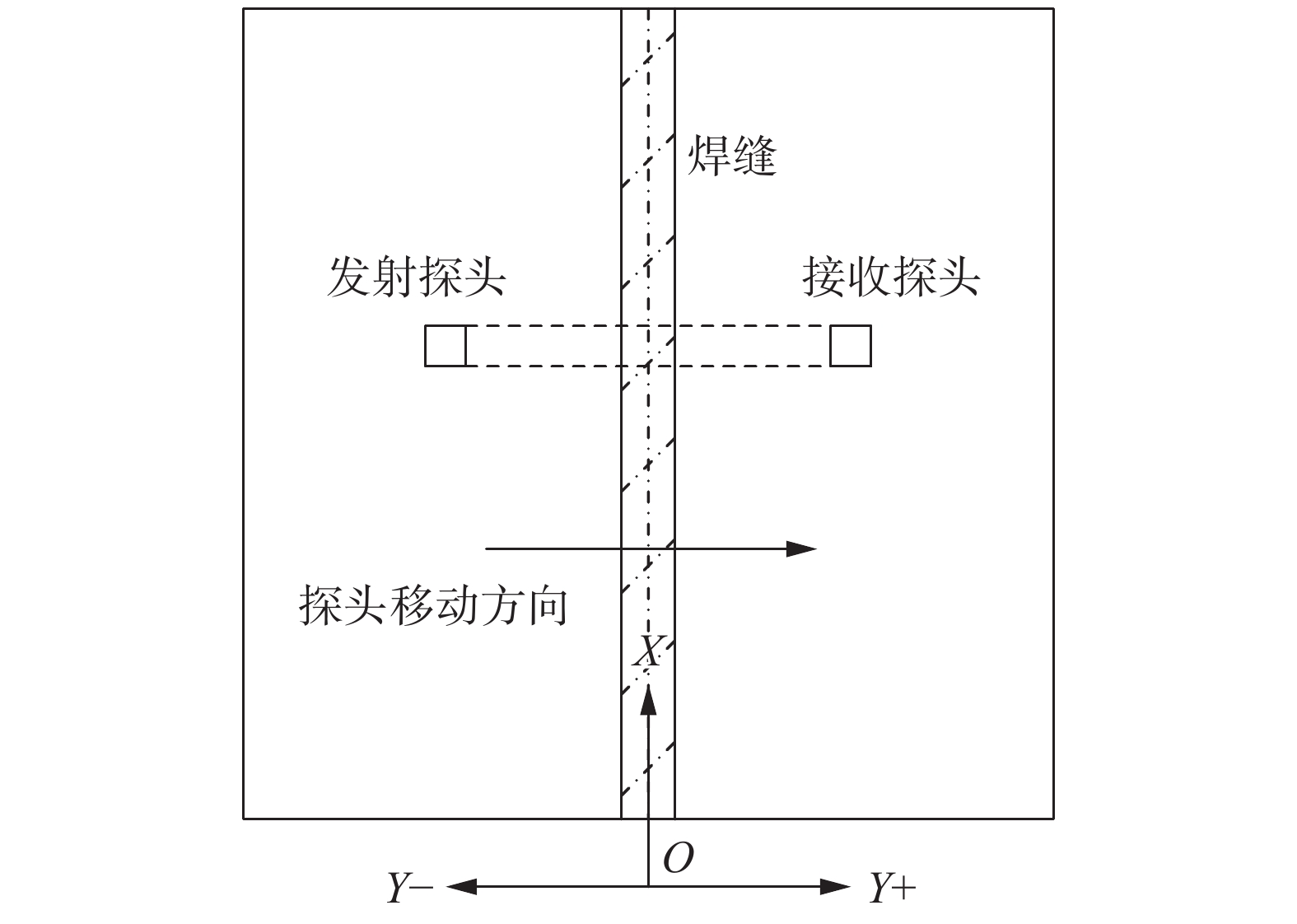

T形接头TOFD检测B扫描与平板焊缝TOFD检测B扫描方式一致,如图4所示。两探头沿垂直待检测焊缝长度方向作匀速移动扫描时,记录每一时刻的A扫描结果,将一系列的A扫描结果依次排列并用灰度图的形式进行表示,可以得到B扫描图像。通过B扫描,可以得到缺陷在焊缝中的横向位置、扫描表面到缺陷最近端的距离和缺陷高度。

2.3 D扫描原理

T形接头TOFD检测D扫描与平板焊缝TOFD检测D扫描方式一致,如图5所示。当两探头沿待测焊缝长度方向作匀速移动扫描,超声波的传播方向和探头运动方向垂直时,记录每一时刻的A扫描结果,将一系列的A扫描结果依次排列并用灰度图的形式进行表示,检测所得到的TOFD图像为D扫描图像。D扫描方式是常用的一种方式。D扫描又称为纵向扫描或非平行扫描。通过D扫描图像,可以得到缺陷在焊缝中地纵向位置和长度。

3. 试验结果

3.1 人工缺陷检测结果

试验中采用5 MHz的超声探头配合主声束角为60°的楔块进行检测。其中楔块前沿10 mm,超声探头延时5~6 μs。将超声探头与T形接头翼板两侧对称平行放置进行D扫描,当探头间距35 mm时,得到D扫描图像如图6所示。在图6中可以看到:直通波、缺陷衍射波、焊趾回波1和焊趾回波2,与分析的A扫描特征一致,同时可以较清楚的发现内置的8个人工缺陷F8,F6,F4,F2,Y8,Y6,Y4,Y2,从中可以得到缺陷在焊缝中的纵向位置和长度。从图6中还可以发现:在缺陷信号两边,总是会出现衍射时长逐渐变长的半弧,这是由于探头对在逐渐接近缺陷的过程中,超声波探头所激发的声场向各个方向传播,缺陷衍射波的传播时间逐渐由长变短,在达到一个最小值以后,在探头对逐渐远离缺陷的过程中,缺陷衍射波的传播时间逐渐增加,因此形成了缺陷信号两边半弧的信号形状。之后,对每个缺陷进行B扫描,得到8个B扫描图像,其中Y6缺陷B扫描如图7所示。

3.1.1 定位计算

以图7为例,在B扫描图像中,T形接头中心横向位置位于图7中对称轴所对应位置,缺陷尖端横向位置位于图7中缺陷影像尖端即A信号提取线所对应位置。通过测量图7中对称轴与A信号提取线之间的距离可得出缺陷横向位置信息x。提取图7中A信号提取线处所对应的A信号,所提取的A信号图像与B扫描图像在纵向上相互对应,A信号图中的波谷在B扫描图像中显示为黑色,A信号图像中的波峰在B扫描图像中显示为白色,在A信号图像中可以读取超声波传播时间。此时探头对称放置于缺陷上端点两侧,可以根据A信号图像中的表面波的传播时间及缺陷衍射波的传播时间,结合探头间距等参数计算出缺陷的深度位置信息y。

直通波传播表达式为:

$$ 2S = \left( {{t_1} - 2{t_0}} \right) \times {C_{\mathrm{P}}} $$ (1) 式中:2S为探头间距;t1为直通波传播时间;2t0为系统延迟时间;$C_{\mathrm{P}} $为铝合金中纵波声速。

缺陷衍射波传播表达式为:

$$ y = \sqrt {{{\left( {\frac{{\left( {{t_2} - 2{t_0}} \right){C_{\mathrm{P}}}}}{2}} \right)}^2} - {S^2}} = {C_{\mathrm{P}}}\frac{{\sqrt {\left( {{t_2} - {t_1}} \right)\left( {{t_1}{\text{ + }}{t_2} - 4{t_0}} \right)} }}{2} $$ (2) 式中:t2为缺陷衍射波传播时间。

联立两表达式,即可求出缺陷深度位置信息y。

3.1.2 定位误差分析

为探究高强铝合金T形接头缺陷超声TOFD检测的探头间距,该文在不同探头间距下测量缺陷位置,并将测得的不同缺陷的误差值的绝对值取平均数,作为该探头间距的检测精确度的表征。结果如图8所示。翼板焊趾缺陷横向定位误差如图8(a)所示,计算所得翼板焊趾的人工缺陷横向位置误差随着探头间距的增加呈现增加的趋势。可能是因为对于同一个缺陷,探头间距较小时的缺陷影像开口程度小于探头间距较大时的缺陷影像开口程度,更容易找到影像尖端位置,定位更精确。腹板焊趾缺陷横向定位误差如从图8(b)所示,计算所得腹板焊趾的人工缺陷横向位置误差随着探头间距的增加呈现增加的趋势。同样可能是因为对于同一个缺陷,探头间距较小时的缺陷影像开口程度小于探头间距较大时的缺陷影像开口程度,更容易找到影像尖端位置,定位更精确。此外,焊趾回波1的信号又严重干扰了F8缺陷影像尖端位置的判断,进而导致腹板焊趾缺陷水平测量误差普遍大于翼板焊趾测量误差。翼板焊趾缺陷深度误差如图8(c)所示,当探头间距增加时,主声束线逐渐靠近腹板,导致探头间距较大检测条件下获取的缺陷垂直测量误差偏大。腹板焊趾缺陷深度误差如图8(d)所示,结果表明:腹板焊趾缺陷的垂直误差绝对值平均数受探头间距影响不大,总体误差都处于较小的水平。

![]() 图 8 不同探头间距下缺陷定位误差情况Figure 8. Defect positioning error at different probe spacing. (a) lateral position (x) error of wing plate welding toe defect (Y series); (b) lateral position (x) error of web plate welding toe defect (F series); (c) longitudinal position (y) error of wing plate welding toe defect (Y series); (d) longitudinal position (y) error of web plate welding toe defect (Y series)

图 8 不同探头间距下缺陷定位误差情况Figure 8. Defect positioning error at different probe spacing. (a) lateral position (x) error of wing plate welding toe defect (Y series); (b) lateral position (x) error of web plate welding toe defect (F series); (c) longitudinal position (y) error of wing plate welding toe defect (Y series); (d) longitudinal position (y) error of web plate welding toe defect (Y series)整体看来,当探头间距减小的时候,翼板焊趾缺陷的水平和垂直误差都会减小,腹板焊趾缺陷的水平误差也会减小,同时腹板焊趾缺陷的垂直误差几乎不受影响,所以探头间距应该尽量的小,在实际检测中,应该在能保证角焊缝都能被声场覆盖的前提下,综合考虑探头和楔块的尺寸限制,确定合理的探头间距,以达到最佳的检测结果。

3.2 焊接缺陷检测结果

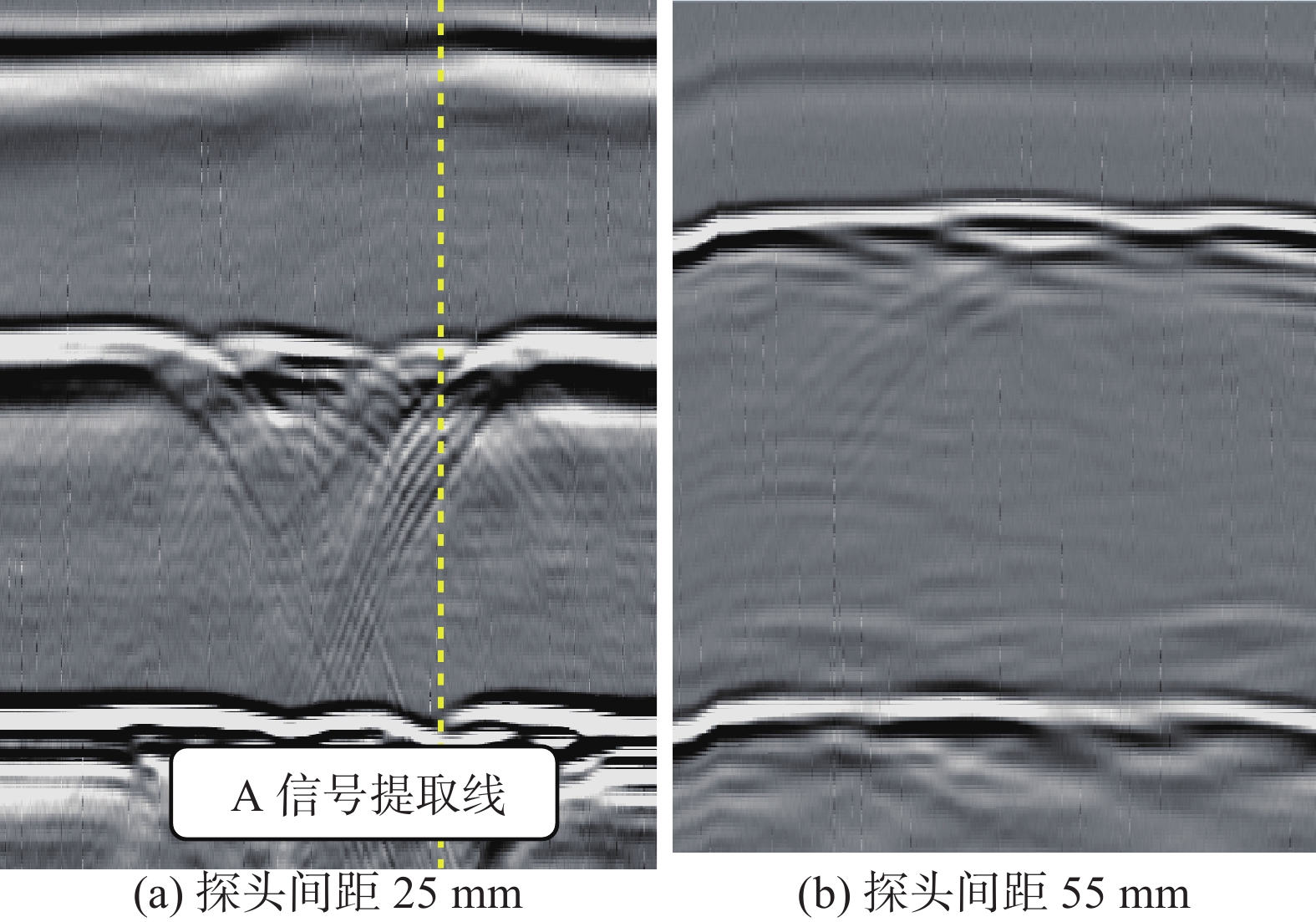

在进行了人工缺陷检测研究后,对焊缝缺陷进行检测研究。与人工缺陷检测条件一致,采用5 MHz的超声探头配合主声束角为60°的楔块进行检测,当探头间距25 mm时,所得D扫描图像如图9所示。

观察图像判断该实际焊缝可能有很多未焊透的地方,取其中3个比较明显的缺陷位置进行B扫描,其中,剖面2处B扫描结果如图10所示。从图10(a)和图10(b)的对比也可以看出:当探头间距增加时,缺陷信号波与焊趾回波混叠情况比较严重,严重影响识别和读数,故也验证了检测人工缺陷试件得出的取小探头间距的结论。因此,从探头间距为25 mm情况下获得的B扫描信号中提取A信号进行缺陷定位。在获取了足够的试验数据以后,对图9所示的3个剖面位置进行线切割;得到3个剖面的图像如图11所示。从剖面图像中可以很清楚看到焊缝存在的缺陷。

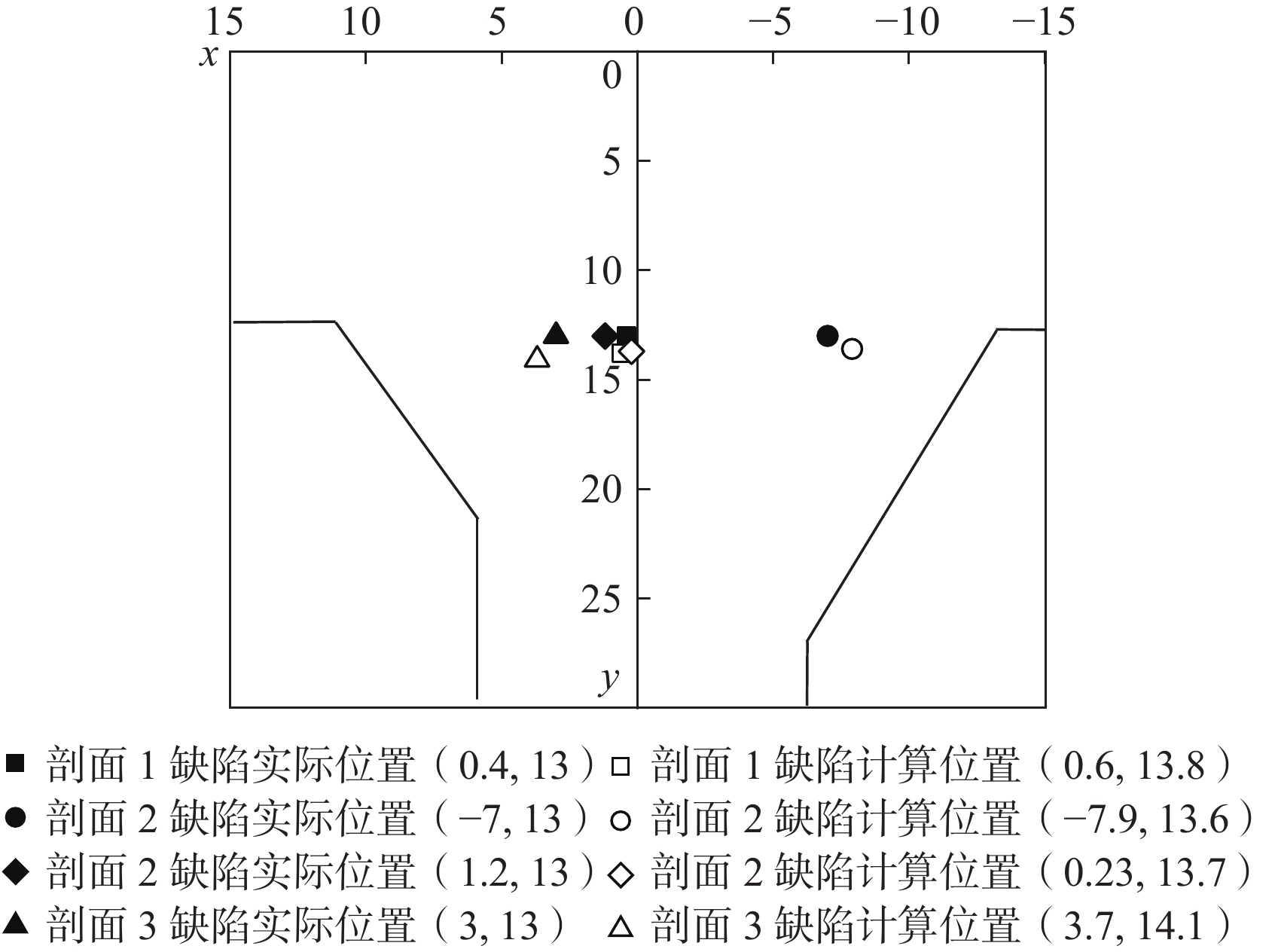

为判断检测精度,取腹板的中垂线为x轴的零点位置,进行缺陷的定位,并把得到的数据与根据B扫描图像计算的数据进行对比,得到图12。

4. 结论

(1)研究了T形接头缺陷超声TOFD检测中声波传播特点,分析了T形接头缺陷超声TOFD检测原理,形成高强铝合金T形接头缺陷超声TOFD检测方法。

(2)对人工缺陷检测结果进行误差分析并结合焊缝缺陷检测时B扫描图像可识别程度,在保证超声波声场能覆盖整个焊缝的前提下,应尽量减小探头间距,以达到最佳的检测效果。

(3)通过设计探头间距,对于人工缺陷的测量误差可以控制在0.5 mm以内;对于实际焊缝缺陷的测量误差可以控制在1.5 mm以内。

-

图 8 不同探头间距下缺陷定位误差情况

Figure 8. Defect positioning error at different probe spacing. (a) lateral position (x) error of wing plate welding toe defect (Y series); (b) lateral position (x) error of web plate welding toe defect (F series); (c) longitudinal position (y) error of wing plate welding toe defect (Y series); (d) longitudinal position (y) error of web plate welding toe defect (Y series)

-

[1] 刘源, 李悦, 王建峰, 等. 热输入对2219铝合金激光镜像焊接匙孔动态特征的影响[J]. 焊接学报, 2023, 44(6): 103 − 110. Liu Yuan, Li Yue, Wang Jianfeng, et al. Effect of heat input on the dynamic features of the keyhole of the 2219 aluminum alloy laser mirror welding[J]. Transactions of the China Welding Institution, 2023, 44(6): 103 − 110.

[2] Zhu Yansong, Lu Wenzhuang, Zuo Dunwen, et al. Development of abrasive jet polishing by using amino thermosetting plastic abrasive for aluminum alloy[J]. Journal of Manufacturing Processes, 2019, 43: 218 − 228. doi: 10.1016/j.jmapro.2019.05.016

[3] 宋宗贤, 宋建岭, 吴志生, 等. 铝合金贮箱法兰件自动化焊接工艺研究[J]. 压力容器, 2020, 37(2): 71 − 78. Song Zongxian, Song Jianling, Wu Zhisheng, et al. Study on automatic welding technology of aluminum alloy storage tank flange[J]. Pressure Vessel Technology, 2020, 37(2): 71 − 78.

[4] 李勇, 李东升, 李小强. 大型复杂壁板构件塑性成形技术研究与应用进展[J]. 航空制造技术, 2020, 63(21): 36 − 45, 53. Li Yong, Li Dongsheng, Li Xiaoqiang. A review of plastic forming technologies and applications for large and complex-shaped panels[J]. Aeronautical Manufacturing Technology, 2020, 63(21): 36 − 45, 53.

[5] 陈岩, 裴悦涵, 张闯, 等. 6063铝合金的固溶-风淬-时效工艺[J]. 金属热处理, 2024, 49(9): 125 − 131. Chen Yan, Fei Yuehan, Zhang Chuang, et al. Solution treatment-air quenching-aging process for 6063 aluminum alloy[J]. Heat Treatment of Metals, 2024, 49(9): 125 − 131.

[6] Kumar V, Kumar D. Investigation of tensile behaviour of cryorolled and room temperature rolled 6082 Al alloy[J]. Materials Science & Engineering A, 2017, 691: 211 − 217.

[7] Liu Yu, Liu Hongbo, Chen Zhihua. Post-fire mechanical properties of aluminum alloy 6082-T6[J]. Construction and Building Materials, 2019, 196: 256 − 266. doi: 10.1016/j.conbuildmat.2018.10.237

[8] 李昊, 刘红兵, 邓景煜, 等. 铝锂合金T型接头双侧激光同步焊接组织合金调控研究[J]. 焊接, 2016(11): 23 − 27. Li Hao, Liu Hongbin, Deng Jingyu, et al. Analysis of elements regulation on double-sided laser beam welded Al-Li alloys T-joints[J]. Welding & Joining, 2016(11): 23 − 27.

[9] 陈志强. 工艺参数对2024铝合金T型接头搅拌摩擦焊接质量的影响研究[J]. 中国机械, 2023(15): 45 − 48. Chen Zhiqiang. Study on the influence of process parameters on the quality of friction stir welding of 2024 aluminum alloy T-joints[J]. Machine China, 2023(15): 45 − 48.

[10] Li Mengjia, Chen Puhui, Kong Bin, et al. Influences of thickness ratios of flange and skin of composite T-joints on the reinforcement effect of Z-pin[J]. Composites Part B-Engineering, 2016, 97: 216 − 225. doi: 10.1016/j.compositesb.2016.05.007

[11] 刘晓莉, 冯梓宁, 于华宽, 等. 5083铝合金T型接头焊接残余应力分布及超声冲击处理工艺研究[J]. 江苏科技大学学报(自然科学版), 2021, 35(2): 30 − 35. Liu Xiaoli, Feng Zining, Yu Huakuan, et al. Study on the distribution of welding residual stress and ultrasonic impact treatment technology of 5083 aluminum alloy T-joints[J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2021, 35(2): 30 − 35.

[12] 徐良, 王金奎, 苏金花, 等. T型接头激光-MAG复合热源焊接工艺适应性研究[J]. 焊接, 2015(6): 60 − 63. Xu liang, Wang Jingkun, Su Jinghua, et al. Adaptability of laser-MAG hybrid welding process for T joint[J]. Welding & Joining, 2015(6): 60 − 63.

[13] Meng Wei, Li Zhuguo, Huang Jian, et al. The influence of various factors on the geometric profile of laser lap welded T-joints[J]. International Journal of Advanced Manufacturing Technology, 2014, 74(9-12): 1625 − 1636. doi: 10.1007/s00170-014-6114-y

[14] 齐向前. T型焊接接头的超声波TOFD检测方法[J]. 无损检测, 2014, 36(9): 75 − 77. Qi Xiangqian. Ultrasonic TOFD detection method of T-type welding joint[J]. Nondestructive Testing, 2014, 36(9): 75 − 77.

[15] 邓德亮, 赵忠祥, 李鹏频, 等. T型焊缝半熔透超声检测[J]. 科技视界, 2019(6): 79 − 80. Deng Deliang, Zhao Zhongxiang, Li Pengpin, et al. Ultrasonic testing of incomplete penetrated welds in T-weld joints[J]. Science & Technology Vision, 2019(6): 79 − 80.

[16] 施翔. 钢箱梁T型接头贴角焊缝的超声检测[J]. 福建冶金, 2022, 51(6): 62 − 66. doi: 10.3969/j.issn.1672-7665.2022.06.016 Shi Xiang. Ultrasonic testing of fillet welds in T-joint of steel box girder[J]. Fujian Metallurgy, 2022, 51(6): 62 − 66. doi: 10.3969/j.issn.1672-7665.2022.06.016

[17] 姜鸿鹏, 陈辉刚, 张泽勇, 等. 基于超声TOFD法的焊接缺陷横向定位检测技术[J]. 焊接, 2023(5): 7 − 12. Jinag Hongpeng, Chen Huigang, Zhang Zeyong, et al. Measurement method of weld defect transverse location based on ultrasonic TOFD technology[J]. Welding & Joining, 2023(5): 7 − 12.

[18] 马雯波, 蔡青, 邓莉莹. 爆炸复合板压力容器径向裂纹的无损检测及其安全性分析[J]. 焊接学报, 2018, 39(10): 54 − 60. Ma Wenbo, Cai Qing, Deng Liying. Non-destructive testing and safety analysis of explosive radial crack of composite plate pressure vessel[J]. Transactions of the China Welding Institution, 2018, 39(10): 54 − 60.

下载:

下载: