Microstructure and properties of resistance spot welded joints between 6061 aluminum alloy and Q355 steel with Ni/Zn interlayer

-

摘要:目的

采用预置Ni/Zn中间层的方法进行Q355钢/6061铝合金异种金属的电阻点焊研究。

方法在不同焊接时间、焊接电流及电极压力下分别对6061铝合金与Q355钢的电阻点焊工艺进行对比分析并获得最优电阻点焊工艺参数,然后采用在铝合金板与钢板之间添加Ni/Zn箔片作为中间层的方法来研究Ni/Zn中间层对铝/钢电阻点焊接头组织与性能的影响,并利用光学显微镜、扫描电镜、能谱分析及拉伸试验机等方法对含Ni/Zn中间层的铝/钢电阻点焊接头微观组织、元素占比、第二相的变化及抗拉剪力进行了研究。

结果结果表明,铝/钢点焊接头由铝一侧熔核,钢一侧熔核和结合界面处的金属间化合物组成,具有典型的双熔核特征。通过在6061铝合金与Q355钢的中间分别增加Ni与Zn箔片来阻碍脆硬的Al-Fe金属间化合物的生成量。添加Ni中间层的接头界面区生成了韧性较好的Al3Ni,从而阻碍了硬而脆的Al-Fe金属间化合物的形成。添加Zn中间层的接头界面区生成了一定量的Fe2Al5Zn0.4,使Al-Fe金属间化合物层的厚度减小至2.88 μm,最大抗拉剪力达到4.69 kN。

结论添加Ni/Zn中间层后,铝/钢电阻点焊接头的熔核直径与抗拉剪力均有所提升,同时Ni元素的添加会在铝/钢界面处生成韧性较好的Al3Ni相,从而阻碍了Al-Fe金属间化合物的生成。

-

关键词:

- Ni/Zn中间层 /

- 铝/钢异种金属 /

- 电阻点焊 /

- Al-Fe金属间化合物

Abstract:[Objective] Resistance spot welding of Q355 steel/6061 aluminum alloy was studied by presetting Ni/Zn interlayer. [Methods] Under different welding time, welding current and electrode pressure, resistance spot welding process of 6061 aluminum alloy and Q355 steel was compared and analyzed, and the optimal resistance spot welding parameters were obtained. Then, by adding Ni/Zn foil between aluminum alloy plate and steel plate, effect of Ni/Zn interlayer on microstructure and properties of aluminum/steel resistance spot welded joints was studied. Microstructure, element proportion, change of second phase and tensile-shear force of aluminum/steel resistance spot welded joints with Ni/Zn interlayer were studied by means of optical microscope, scanning electron microscope, energy spectrum analysis and tensile testing machine. [Results] The results showed that aluminum/steel spot welded joints were composed of nugget on the side of aluminum, nugget on the side of steel and intermetallic compounds at the bonding interface, which had typical characteristics of double nuggets. Adding Ni and Zn foil to the middle between 6061 aluminum alloy and Q355 steel separately hindered the formation of brittle Al-Fe intermetallic compounds. The addition of Ni interlayer led to the formation of a better ductile Al3Ni at the interface of welded joints, thereby hindering the formation of hard and brittle Al-Fe intermetallic compounds. The addition of Zn interlayer generated a certain amount of Fe2Al5Zn0.4 at the interface of welded joints, which reduced the thickness of Al-Fe intermetallic compounds layer to 2.88 μm, and achieved the maximum tensile-shear force of 4.69 kN. [Conclusion] After the addition of Ni/Zn interlayer, nugget diameter and tensile-shear force of aluminum/steel resistance spot welded joints increased, and the addition of Ni element would generate Al3Ni phase with good toughness at the aluminum/steel interface, thus hindering the formation of Al-Fe intermetallic compounds.

-

0. 前言

铝合金由于其良好的塑性、优良的可焊性和较高的比强度等特点,被视为汽车轻量化的最佳选择之一[1 − 3]。“轻量化”已经成为整个汽车制造业发展的重点研究课题之一,铝/钢复合结构以其轻质环保、绿色节能等特点受到企业的广泛关注[4 − 5]。但是铝和钢在导热性、热膨胀系数、电阻率等物理性能方面存在明显的差异,二者之间的固溶度较低,在铝/钢界面的结合处极易生成硬脆的金属间化合物,从而导致其二者的焊接性能较差。因此,钢和铝合金之间较差的焊接性已经成为制约汽车轻量化研究发展的关键问题之一[6 − 8]。

目前,国内外许多学者都对铝/钢异种金属的电阻点焊展开了大量的研究[9 − 15]。邱然峰等学者[12]对Q235钢与6061铝合金进行电阻铆焊研究,该方法将铝与钢的异种金属焊接转化成钢与钢的同种金属焊接,接头最大抗拉剪力可达3.85 kN。初明明等学者[16]研究镀锌钢-1420铝锂合金电阻点焊及压印接头连接强度对比,结果表明:电阻点焊接头的静拉伸载荷为4.6 kN,失效模式为部分界面撕裂。王楠楠等学者[17]通过对铝合金与低碳钢电阻点焊试验进行分析,并在铝与钢之间加入Si箔片作为中间层,结果表明:Si的加入可以有效提高铝与钢二者的焊接性,但过高的Si含量反而会使点焊接头的力学性能下降。郑纲等学者[18]在A5052铝合金和DP600高强钢电阻点焊中添加Zn箔片作为中间层,经研究发现:DP600高强钢一侧热影响区由铁素体和细化的马氏体组成,熔合区由铁素体和板条状马氏体组成,点焊接头中的金属间化合物层由Fe11Zn40,Fe4Al13和Fe2Al5组成;与未添加Zn箔片中间层相比,抗拉剪力增加了28%。针对铝/钢异种金属较差的点焊焊接性所导致铝/钢点焊接头力学性能普遍偏低的问题,研究人员大多从以下几个解决方法入手:①采用电阻铆焊的方法,在铝合金板处钻出一个圆孔并将加工好的圆形钢柱嵌入铝合金圆孔处。该方法将铝与钢的异种金属焊接转化成钢与钢的同种金属焊接从而提高铝/钢点焊接头的抗拉剪力。该方法虽然可以有效的增加点焊接头的抗拉剪力,但是焊前试板的加工难度大大增加,生产流程和成本较大。②使用镀锌钢板等表面存在一层镀膜的钢材代替普通钢材,使镀膜在铝/钢电阻点焊中阻碍Al-Fe金属间化合物的生成。该方法虽然可以有效减少Al-Fe金属间化合物层的厚度,但材料与镀膜的成本大大提高,并不能简单高效的提升铝/钢电阻点焊的焊接性。③在电极与铝合金或钢板中间添加辅助垫片可以解决由于铝/钢物理性能方面带来的熔核偏移问题。并且,垫片的添加在一定程度上增大点焊接头的熔核直径,增加铝与钢的有效连接部分,提升铝/钢点焊接头的抗拉剪力。通常添加的元素有Ni,Cu和Ti等[18 − 22],这些元素进入点焊接头中可以通过置换Al-Fe金属间化合物中的Al或Fe元素,生成性能较好的金属间化合物或固溶体来减少危害性较大的Al-Fe金属间化合物的生成量,从而提升铝/钢异种金属的点焊性,提高点焊接头的抗拉剪力。添加中间层的工艺简单,且可有效地减少Al-Fe金属间化合物层的厚度。

综上所述,该文通过对6061铝合金与Q355钢的电阻点焊进行研究,并在铝合金板与钢板之间添加Ni/Zn箔片作为中间层来阻碍有害的Al-Fe金属间化合物的生成量,从而降低Al-Fe金属间化合物的厚度,进而提升铝/钢电阻点焊接头的力学性能。

1. 试验材料与方法

该试验所采用的母材为6061-T6铝合金与Q355钢。表1为6061铝合金的化学成分,表2为Q355钢的化学成分。

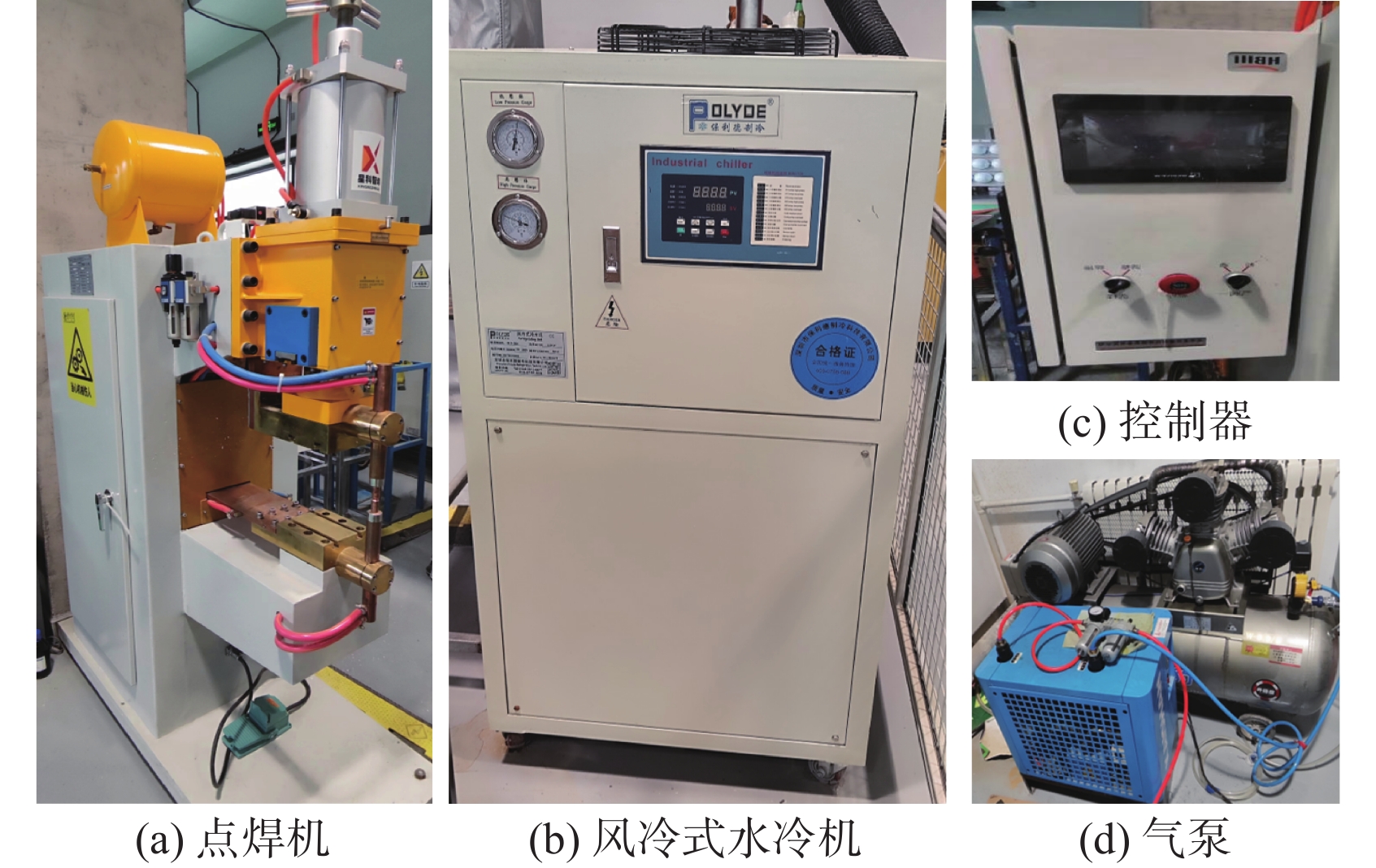

表 1 6061铝合金化学成分(质量分数,%)Table 1. Chemical Composition of 6061 aluminum alloy (wt.%)Si Fe Cu Mn Mg Cr Zn Ti Al 0.4 0.7 0.15 0.8 1.0 0.2 0.15 0.1 余量 试验所使用的设备是DN200固定式点凸焊机,如图1所示,其主要组成部分为电阻点焊机本体、风冷式水冷机、控制器和气泵。DN200固定式点凸焊机采用气动加压,下电极头为固定电极,上电极头为动电极,气缸加压推动上电极头上下运动并加压焊接。

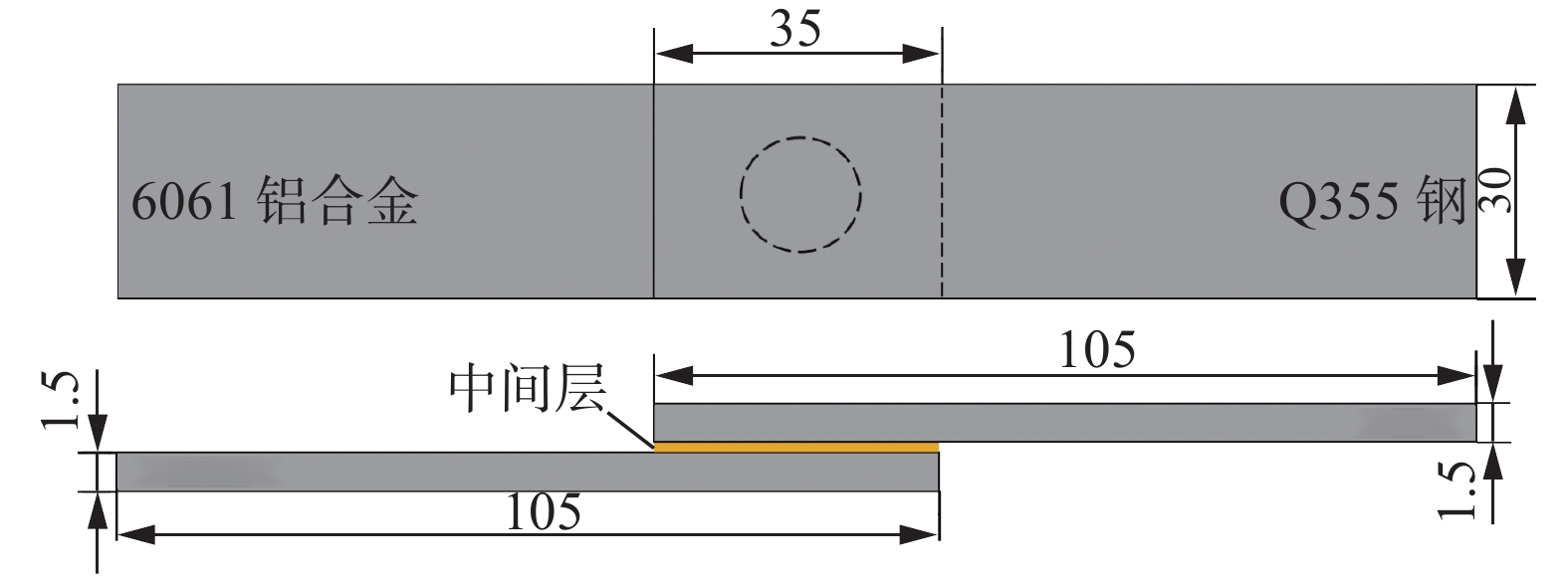

表 2 Q355钢化学成分(质量分数,%)Table 2. Chemical composition of Q355 steel (wt.%)C Si Mn P S Cr Ni Cu Fe 0.2 0.5 1.5 0.03 0.025 0.2 0.2 0.3 余量 利用电火花线切割机对6061铝合金板与Q355钢板进行下料切割。依据GB/T 39167—2020《电阻点焊及凸焊接头的拉伸剪切试验方法》标准,把1.5 mm厚度的6061铝合金和Q355钢板均切割成为105 mm×30 mm×1.5 mm尺寸的试板进行搭接,搭接区尺寸为35 mm×30 mm,焊前利用不锈钢刷清理板材并打磨至光亮,使用丙酮将焊接部位擦拭干净。把打磨清洗后的6061铝合金与Q355钢中间分别添加Ni箔片与Zn箔片。其搭接示意图如图2所示,Ni箔片与Zn箔片的厚度分别选用10 μm,20 μm和30 μm。点焊工艺参数见表3。

表 3 点焊工艺参数Table 3. Resistance spot welding parameters焊接电流I/kA 焊接时间t/cyc 电极压力P/MPa 11 15 0.25 点焊接头的强度和质量受压痕率与熔核直径的影响。该试验利用体式显微镜测量点焊接头的压痕率与熔核直径,方法如图3示。图中,d为熔核直径;t1为铝合金板的厚度;t2为钢板的厚度;t3为铝合金表面压痕的深度;t4为钢表面压痕的深度,压痕率δ=(t3+t4)/(t1+t2)。

2. 试验结果与讨论

2.1 焊接工艺参数对宏观截面形貌的影响

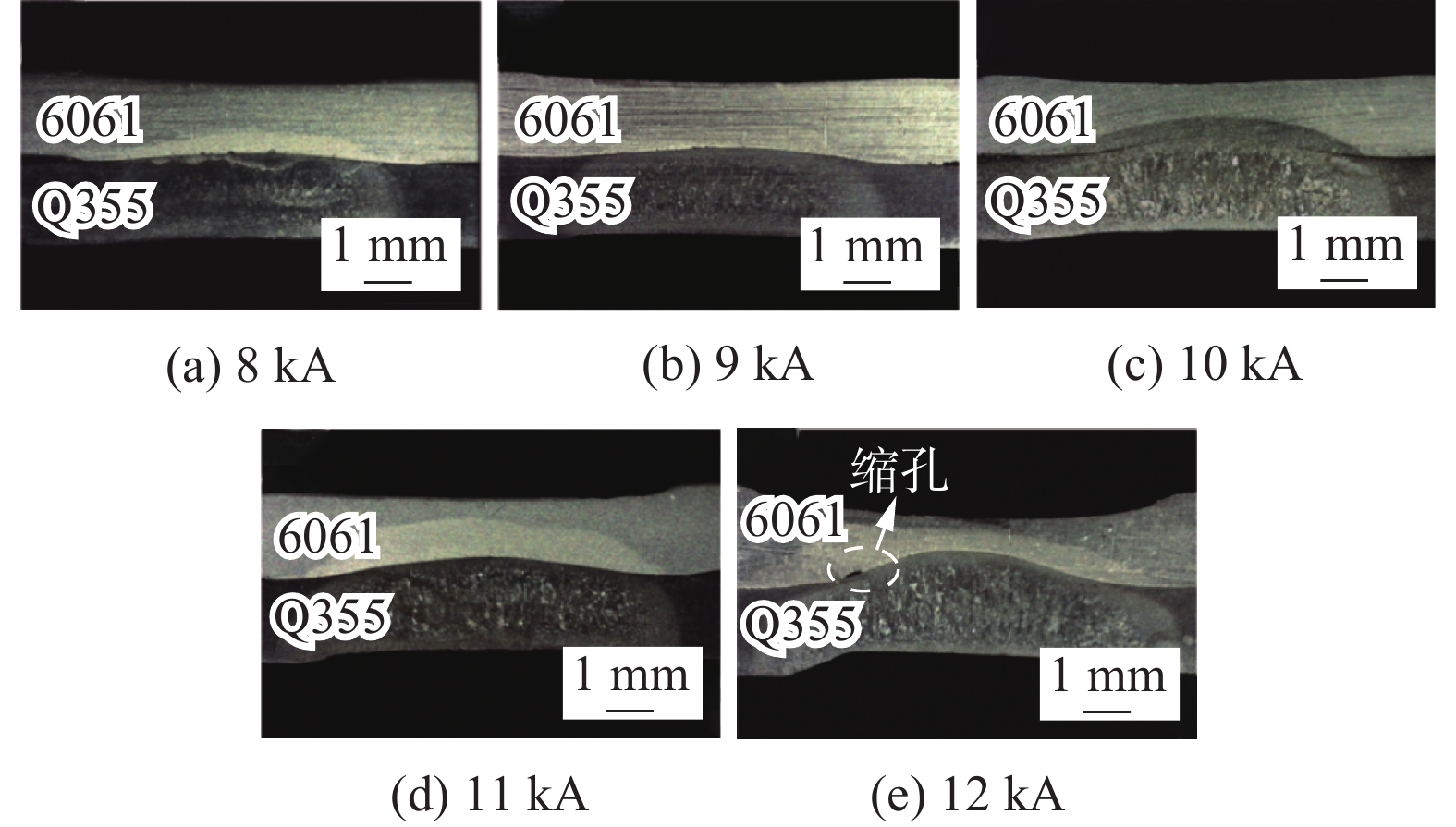

图4为不同焊接电流下6061铝合金与Q355钢点焊接头的横截面形貌。在焊接时间和电极压力分别为15 cyc和0.25 MPa且固定不变的条件下,点焊过程的热输入随着焊接电流的增加而增加。当焊接电流为8 kA时,点焊过程的热输入较低,液态铝合金的量相对较少,最终导致铝/钢的有效连接部分较少,熔核尺寸过小。当焊接电流提升至12 kA时,点焊过程的热输入过大且温度过高,液态铝合金的体积迅速膨胀增加,最终使液态铝合金冲出塑性环的保护,产生内部飞溅,并在铝/钢点焊接头中产生缩孔缺陷。Al-Fe金属间化合物层的形貌为典型的双层叠加结构,距离铝一侧比较近的金属间化合物层的形貌类似于针状结构,距离钢一侧比较近的金属间化合物层的形貌类似于舌状结构。当焊接电流较低时,Al-Fe金属间化合物层比较平整,靠近铝一侧的针状结构较为短小,靠近钢一侧的舌状结构起伏也不明显。当焊接电流较大时,其层厚度明显增加,靠近铝一侧的针状结构变长变粗,靠近钢一侧的舌状结构变厚并且有明显的起伏。

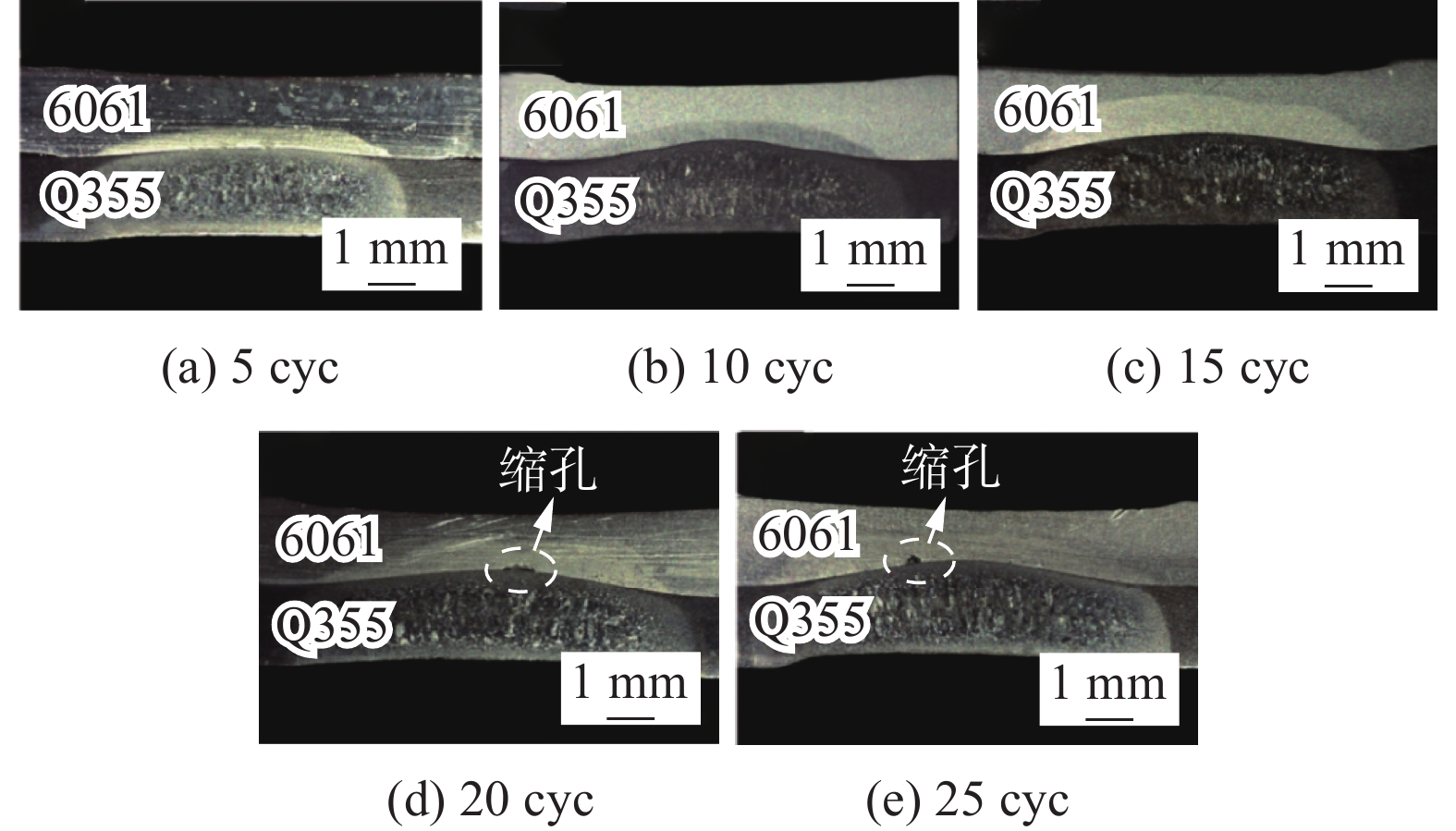

图5为不同焊接时间下6061铝合金与Q355钢点焊接头的横截面形貌。点焊过程的热输入计算遵循焦耳定律,在焊接电流和电极压力分别为11 kA和0.25 MPa且固定不变的条件下,点焊过程的热输入随着焊接时间的增加而增加。当焊接时间为5 cyc(周波)时,点焊过程的热输入较低,液态铝合金的量相对较少,最终导致铝/钢的有效连接部分较少,熔核尺寸过小。当焊接时间超过15 cyc时,点焊过程的热输入过大且温度过高,液态铝合金的体积迅速膨胀增加,最终使液态铝合金冲出塑性环的保护,产生内部飞溅,并在铝/钢点焊接头中产生缩孔缺陷。当焊接时间较低时,Al-Fe金属间化合物层比较平整,靠近铝一侧的针状结构较为短小,靠近钢一侧的舌状结构起伏也不明显。当焊接时间较大时,其层厚度明显增加,靠近铝一侧的针状结构变长变粗,靠近钢一侧的舌状结构变厚并且有明显的起伏。

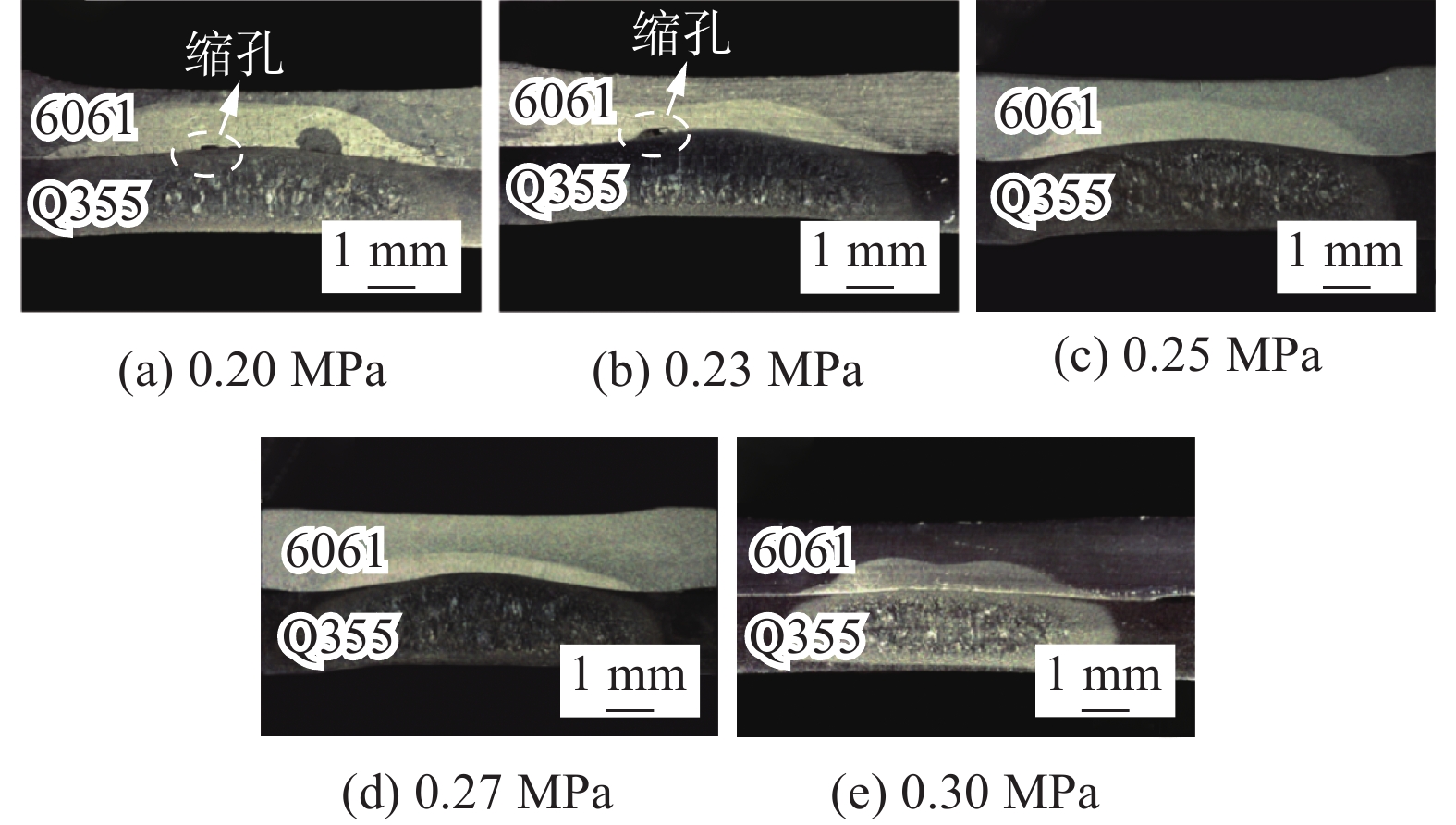

图6为不同电极压力下6061铝合金与Q355钢点焊接头的横截面形貌。点焊过程的热输入遵循焦耳定律,在焊接电流和焊接时间为分别为11 kA和15 cyc且固定不变的条件下,电极压力增大时,焊接区域的有效接触面积会增加,最终导致其接触电阻降低,点焊过程的热输入相应下降。由图6可知,在电极压力低于0.25 MPa时,点焊过程中的热输入相对较大,液态铝合金的体积迅速膨胀增加,最终使液态铝合金冲出塑性环的保护,产生内部飞溅,并在铝/钢点焊接头中产生缩孔缺陷。当电极压力增大到0.30 MPa时,由于过小的热输入,导致熔化的铝合金较少,接头熔核尺寸过小,有效连接部分降低。当电极压力较低时,Al-Fe金属间化合物厚度层明显可见,靠近铝一侧的针状结构较为粗大,靠近钢一侧的舌状结构有明显的起伏。当电极压力较高时,Al-Fe金属间化合物层厚度明显变薄,靠近铝一侧的针状结构变细变短,靠近钢一侧的舌状结构变小且起伏不明显。

通过以上焊接电流、焊接时间、电极压力对6061铝合金与Q355钢点焊接头组织与性能的影响试验可以得出:在保证点焊外观质量与焊接过程不发生焊接飞溅的前提下,选择最优点焊工艺参数为11 kA的焊接电流、15 cyc的焊接时间、0.25 MPa的电极压力时,有利于提升铝/钢异种金属点焊接头的整体质量。

2.2 Ni/Zn中间层对点焊接头宏观形貌的影响

为了进一步提升铝/钢异种金属电阻点焊接头的力学性能,减少Al-Fe金属间化合物的生成,通过在6061铝合金与Q355钢的中间分别增加Ni箔片和Zn箔片来控制Al-Fe金属间化合物的生成,并探究Ni中间层对6061铝合金与Q355钢电阻点焊接头的组织与性能的影响。

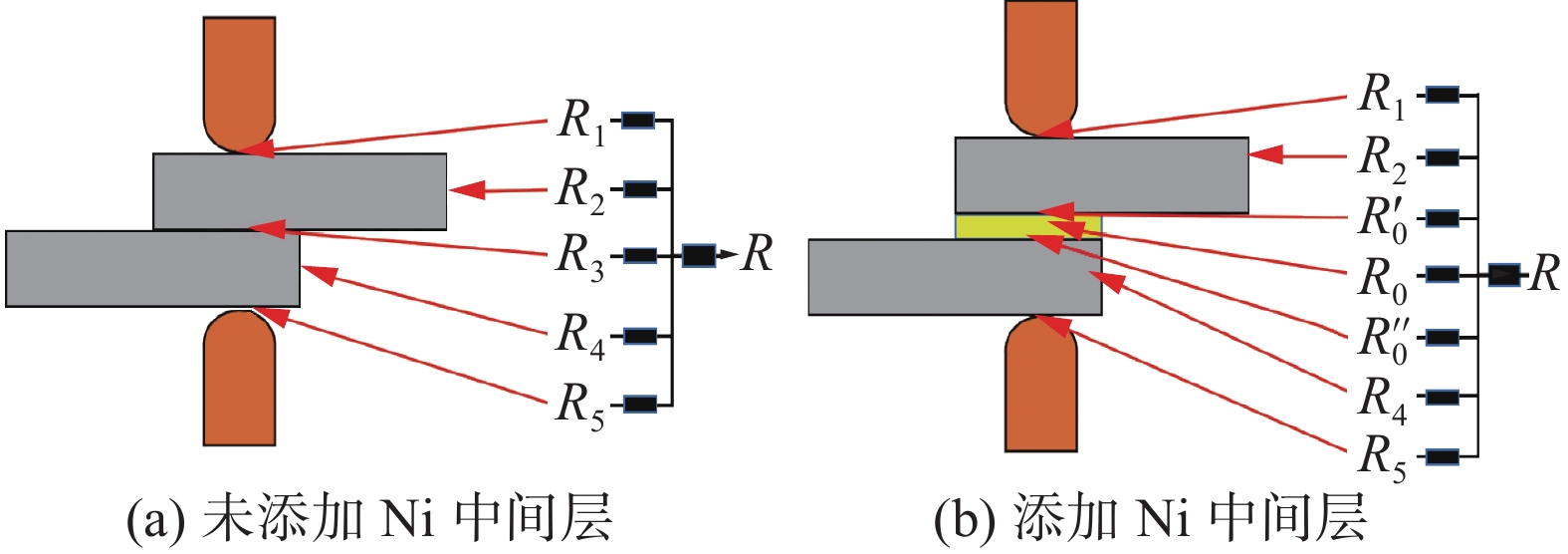

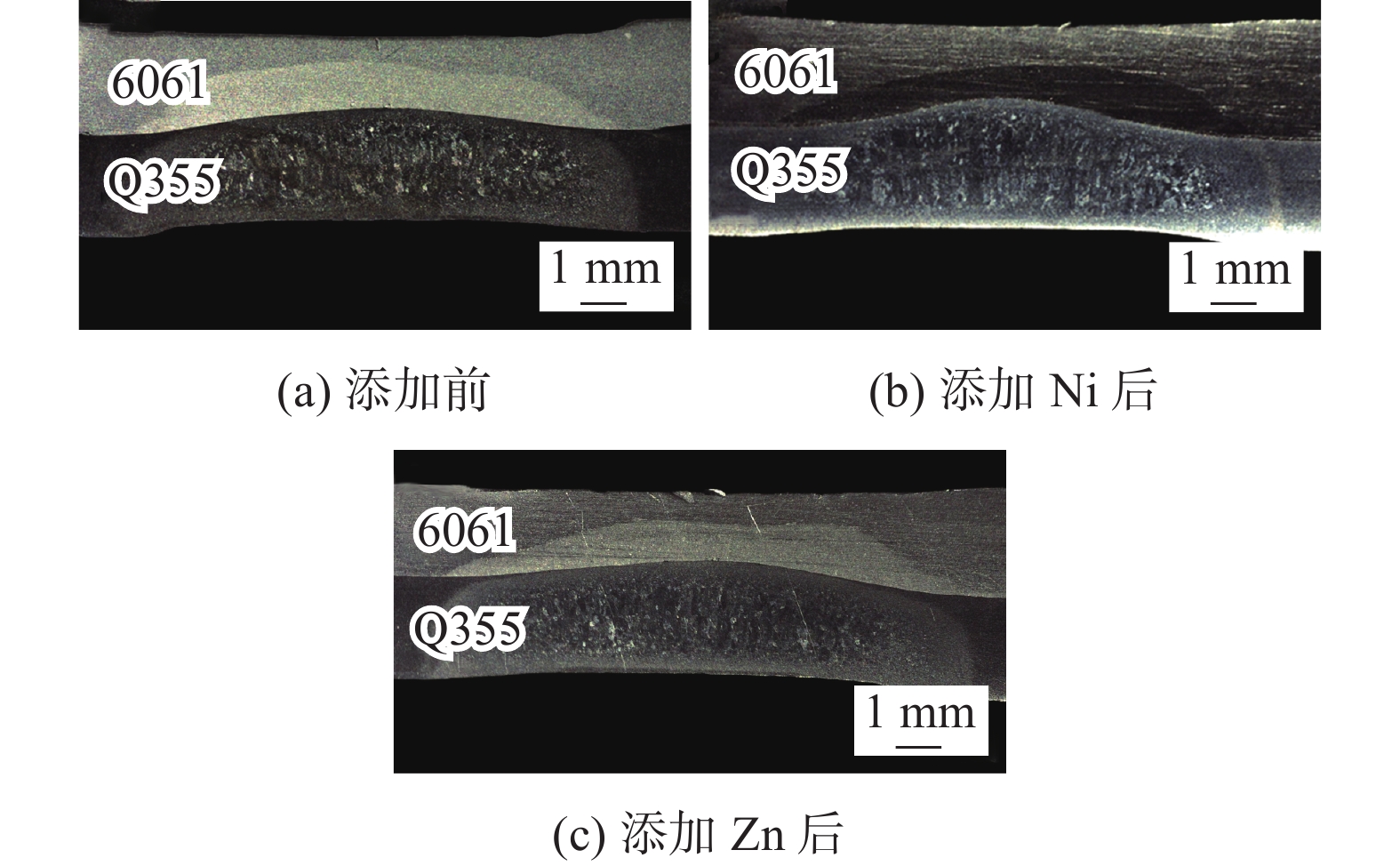

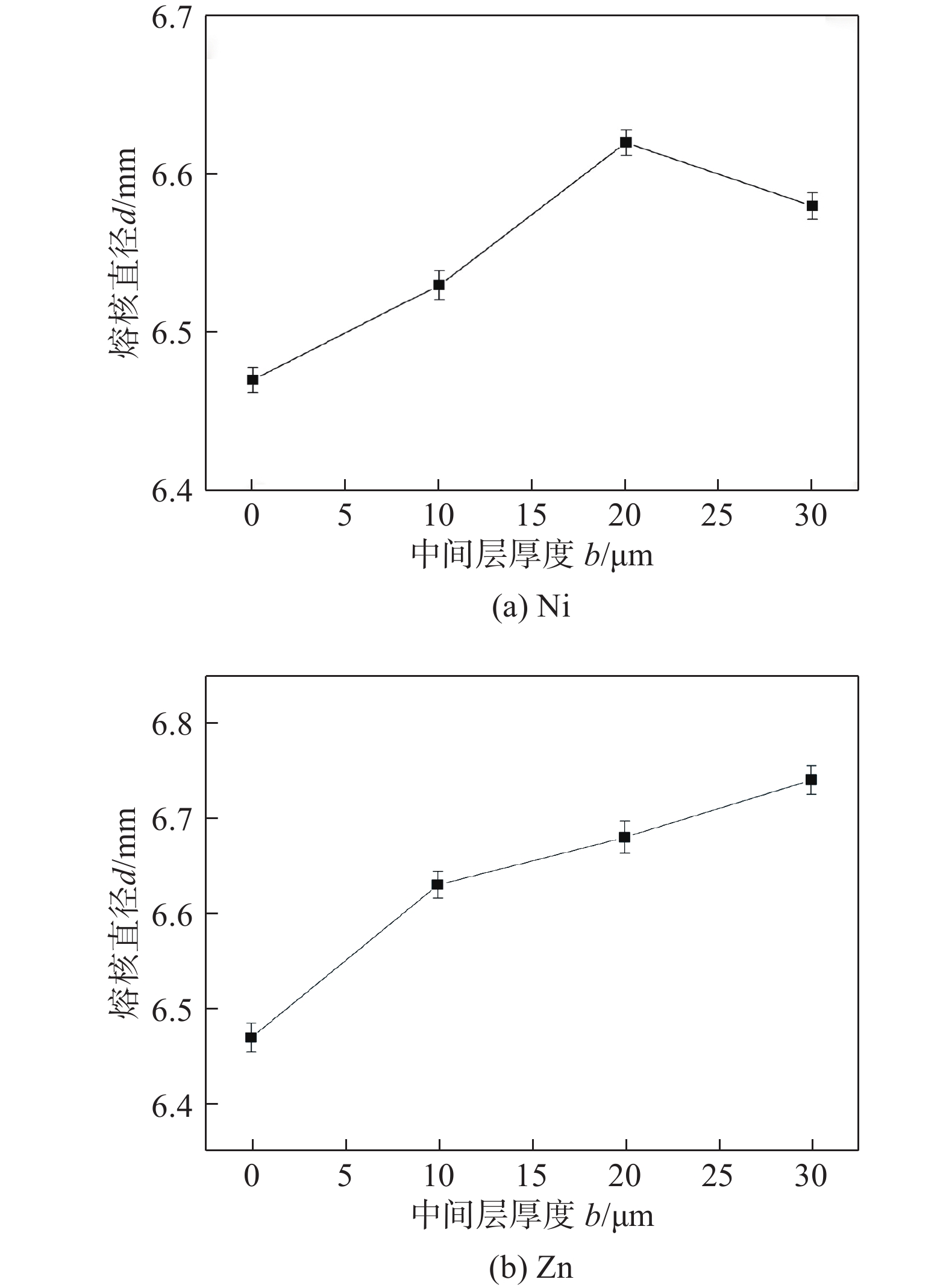

图7为电阻点焊的各位置电阻示意图。当添加Ni中间层后会多产生中间层自身电阻R0,中间层与母材间的接触电阻$ R_0^{'} $与$ R_0^{''} $,导致电阻点焊的热传导总电阻R相应增加,从而少量的增加点焊过程的热输入,最终导致点焊接头的熔核直径增加。图8为添加Ni/Zn中间层前后6061铝合金与Q355钢点焊接头的截面形貌,选用20 μm的Ni/Zn箔片作为中间层,与图8(a)未添加中间层点焊接头相比,添加了Ni/Zn中间层后的熔核直径有增大的趋势,如图8(b)和图8(c)所示。同时,添加Ni/Zn中间层后点焊接头的熔核直径均大于未添加中间层的熔核直径,如图9所示。

2.3 Ni/Zn中间层对点焊接头微观组织的影响

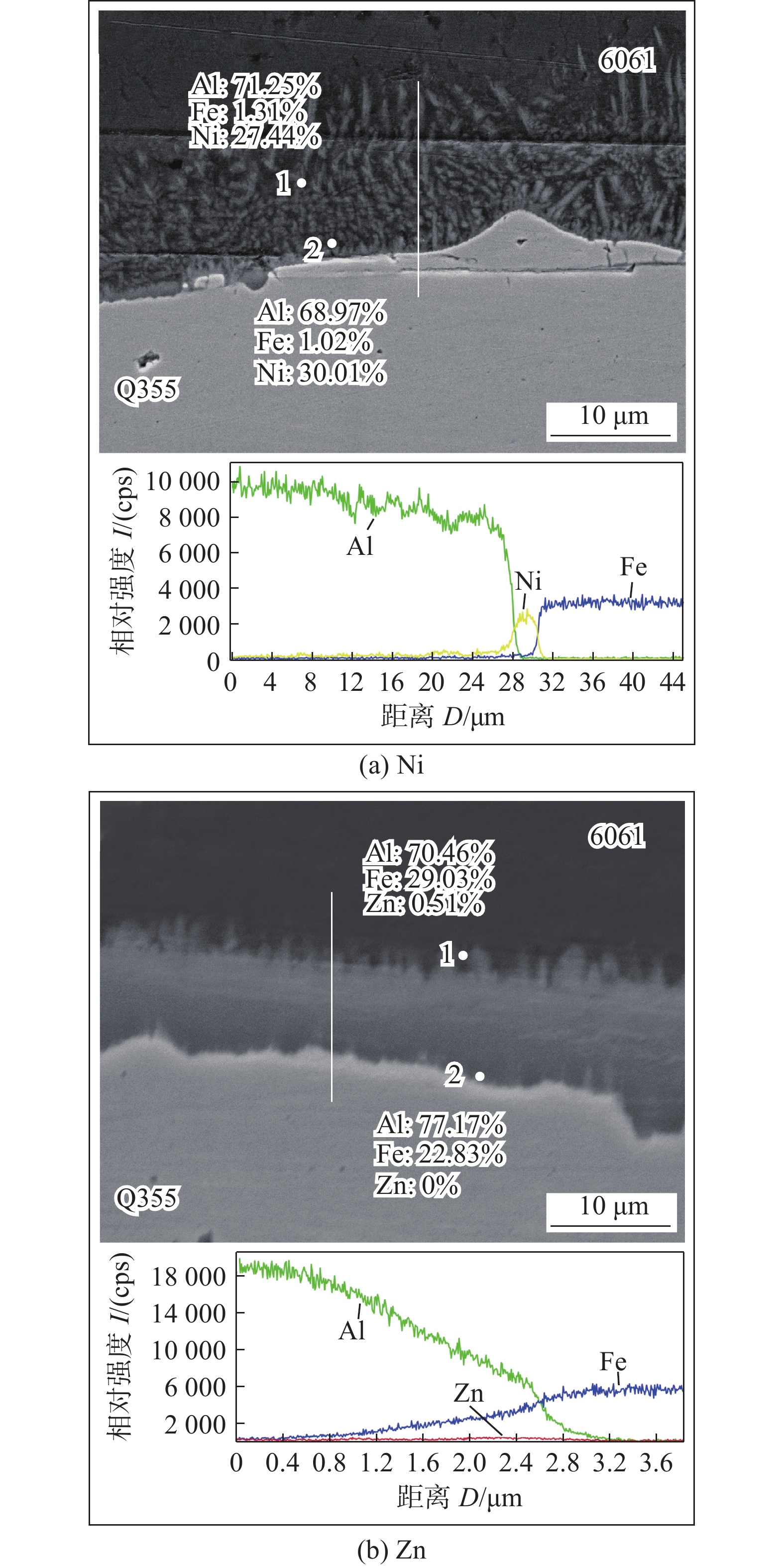

图10为添加Ni/Zn中间层的铝/钢点焊接头金属间化合物层SEM形貌。依旧选用20 μm厚的Ni/Zn箔片作为中间层,添加Ni中间层后,如图10(a)所示,在铝/钢界面处靠近铝一侧处生成了大量絮状的Al-Ni相。通过点扫描结果(原子分数,%)可知,靠近铝一侧絮状的组织为Al3Ni。在铝/钢界面处发现Al,Fe与Ni都在相互扩散,铝/钢异种金属的电阻点焊类似于熔钎焊。添加Zn中间层后,如图10(b)所示,通过线扫描结果可知,在点焊的过程中,Al,Fe,Zn都在铝/钢界面处进行扩散。通过EDS结果可知,添加Zn中间层后,铝/钢点焊接头界面处除了生成Fe2Al5与Fe4Al13外,还生成了新的Fe2Al5Zn0.4三元相。Zn在一定程度上会阻碍Al-Fe金属间化合物的生成。Fe和Zn在化学元素周期表中的位置更为接近,Zn置换Al-Fe金属间化合物中的Fe的倾向更高,置换后的界面结合能更强。

2.4 Ni/Zn中间层对点焊接头抗拉剪力的影响

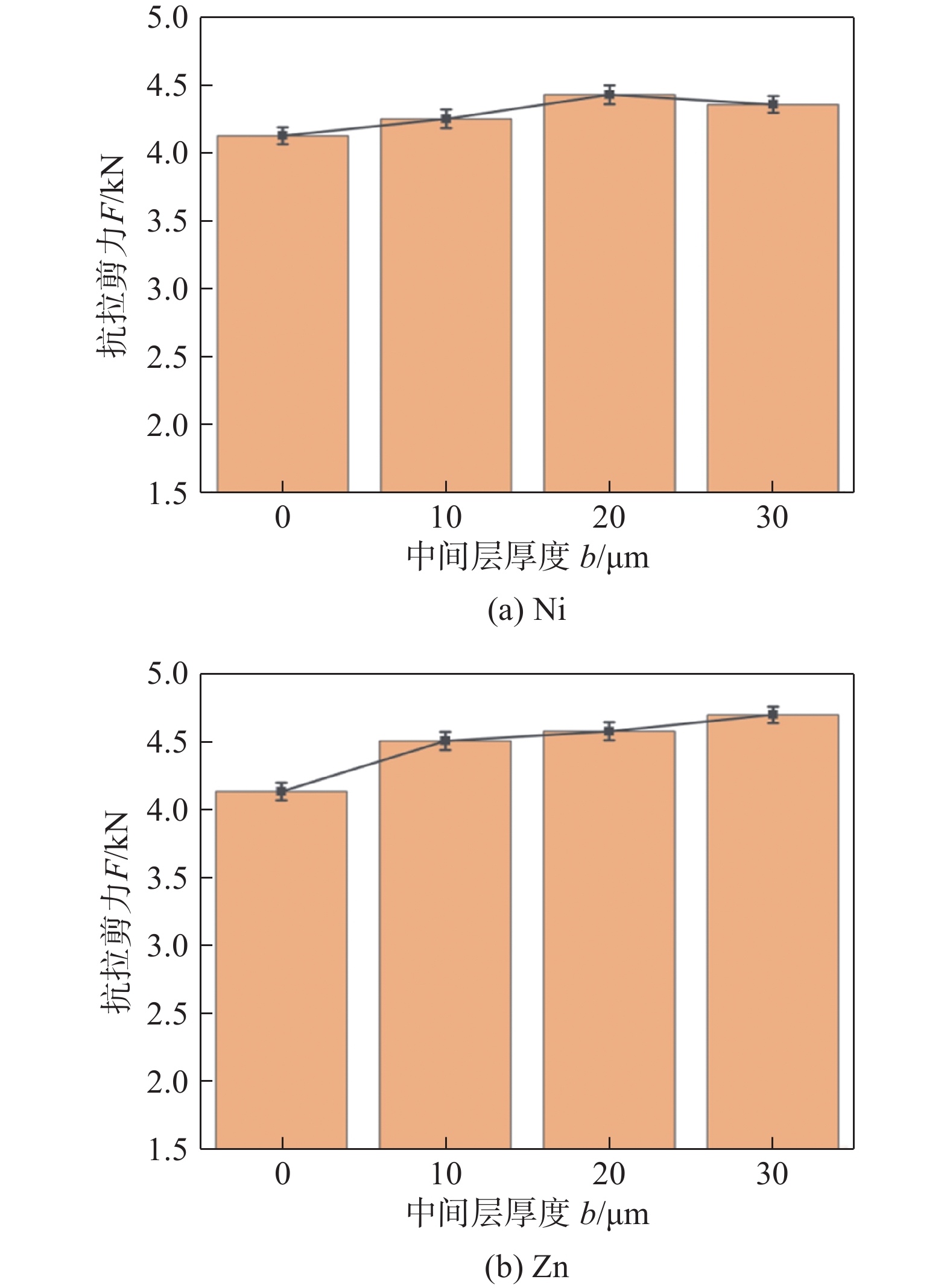

图11为铝/钢点焊接头抗拉剪力与Ni/Zn中间层厚度的关系。添加Ni中间层后,如图11(a)所示,点焊接头的抗拉剪力均有所提升。在Ni中间层的厚度为20 μm的时候,点焊接头的抗拉剪力达到最大的4.41 kN,比未添加中间层提高了约为6.8%。Ni中间层的添加会在铝/钢界面处生成韧性好的Al3Ni相,从而有效的阻止了Al-Fe金属间化合物的生成,并且Ni中间层的添加也会增大点焊接头的熔核直径,最终导致点焊接头的抗拉剪力稍有提升。添加Zn中间层后,如图11(b)所示,点焊接头的抗拉剪力均有所提升。在Zn中间层的厚度为30 μm的时候,点焊接头的抗拉剪力达到最大的4.69 kN,比未添加中间层提高了约为13.6%。Zn中间层的添加会在铝/钢界面处生成Fe2Al5Zn0.4三元相,从而有效的阻止了Al-Fe金属间化合物的生成,并且Zn中间层的添加也会增大点焊接头的熔核直径,最终导致点焊接头抗拉剪力的提升。

3. 结论

(1)添加Ni中间层后,铝/钢点焊接头的熔核直径与抗拉剪力均有所提升,在Ni中间层的厚度为20 μm的时候,点焊接头的抗拉剪力达到最大的4.41 kN,比未添加中间层的点焊接头的抗拉剪力提高了约为6.8%。

(2)添加Zn中间层后,铝/钢点焊接头的熔核直径与抗拉剪力均有所提升,在Zn中间层的厚度为30 μm的时候,点焊接头的抗拉剪力达到最大的4.69 kN,比未添加中间层的点焊接头的抗拉剪力提高了约为13.6%。

(3)Ni元素的添加会在铝/钢界面处生成韧性较好的Al3Ni相,从而阻碍了Al-Fe金属间化合物的生成。

-

表 1 6061铝合金化学成分(质量分数,%)

Table 1 Chemical Composition of 6061 aluminum alloy (wt.%)

Si Fe Cu Mn Mg Cr Zn Ti Al 0.4 0.7 0.15 0.8 1.0 0.2 0.15 0.1 余量 表 2 Q355钢化学成分(质量分数,%)

Table 2 Chemical composition of Q355 steel (wt.%)

C Si Mn P S Cr Ni Cu Fe 0.2 0.5 1.5 0.03 0.025 0.2 0.2 0.3 余量 表 3 点焊工艺参数

Table 3 Resistance spot welding parameters

焊接电流I/kA 焊接时间t/cyc 电极压力P/MPa 11 15 0.25 -

[1] Rissman J, Bataille C, Masanet E, et al. Technologies and policies to decarbonize global industry: review and assessment of mitigation drivers through 2070[J]. Applied Energy, 2020, 266: 114848. doi: 10.1016/j.apenergy.2020.114848

[2] Yuan Rui, Deng Shengjie, Cui Haichao, et al. , Interface characterization and mechanical properties of dual beam laser welding-brazing Al/steel dissimilar metals[J]. Journal of Manufacturing Processes, 2019, 40: 37 − 45. doi: 10.1016/j.jmapro.2019.03.005

[3] Zhang Changqing, Liu Xiao, Jin Xin, et al. Study on resistance spot brazing process and joint performance of pure aluminum 1060/galvanized steel[J]. China Welding, 2021, 30(1): 37 − 42.

[4] 周丹, 李翠, 易鑫, 等. 送丝速度对铝/钢激光填丝熔钎焊性能的影响[J]. 焊接, 2019(3): 38 − 43. Zhou Dan, Li Cui, Yi Xin, et al. Influence of wire feeding speed on properties of laser weld-brazed joints of aluminum/steel[J]. Welding & Joining, 2019(3): 38 − 43.

[5] Kümmel F, Diepold B, Sauer K F, et al. High lightweight potential of ultrafine-grained aluminum/steel laminated metal composites produced by accumulative roll bonding[J]. Advanced Engineering Materials, 2019, 21(1): 1800286. doi: 10.1002/adem.201800286

[6] Qiu R F, Iwamoto C, Satonaka S. Interfacial reaction layer in resistance spot welded joint between aluminum alloy and austenitic stainless steel[J]. Materials Science and Technology, 2010, 26(2): 243 − 246. doi: 10.1179/174328408X393404

[7] 于晓全, 黄健康, 李卓轩, 等. 铝/钢电弧辅助激光熔钎焊焊接过程热特性分析[J]. 焊接, 2022(9): 17 − 24. Yu Xiaoquan, Huang Jiankang, Li Zhuoxuan, et al. Thermal characterization of aluminum/steel arc-assisted laser welding-brazing process[J]. Welding & Joining, 2022(9): 17 − 24.

[8] 吴迪. 铝合金/高强钢异种材料等离子弧焊接头微观组织及力学性能的研究[D]. 长春: 吉林大学, 2023. Wu Di. Study on microstructures and properties of plasma arc welded joints of aluminum alloy/high-strength steel dissimilar materials [J]. Changchun, China: Jilin University, 2023.

[9] 谢泽豪, 李建宇, 陈树海, 等. 钢/铝异种金属点焊研究进展[J]. 航空学报, 2022, 43(2): 43 − 57. Xie Zehao, Li Jianyu, Chen Shuhai, et al. Research progress in steel/Al-alloys dissimilar metals spot welding[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(2): 43 − 57.

[10] 崇玉良, 孔谅, 宋政, 等. 高强钢与铝合金电阻点焊性能[J]. 焊接学报, 2013, 34(9): 71 − 74, 78. Chong Yuliang, Kong Liang, Song Zheng, et al. Properties of resistance spot weld between high strength steel and aluminum alloy[J]. Transactions of the China Welding Institution, 2013, 34(9): 71 − 74, 78.

[11] Chen Nannan, Wang Huiping, Wang Min, et al. Schedule and electrode design for resistance spot weld bonding Al to steels[J]. Journal of Materials Processing Technology, 2019, 265: 158 − 172. doi: 10.1016/j.jmatprotec.2018.10.011

[12] 蒋淑英, 蔡畅, 赵明, 等. 基于高熵合金中间层的Q235钢/6061铝合金电阻点焊接头的组织与性能[J]. 焊接学报, 2023, 44(7): 71 − 78. Jiang Shuying, Cai Chang, Zhao Ming, et al. Microstructure and properties of Q235 steel/6061 aluminum alloy resistance spot welding joint based on high-entropy alloy interlayer[J]. Transactions of the China Welding Institution, 2023, 44(7): 71 − 78.

[13] Wang Lei, Che Yingying, Wu Di, et al. Orthogonal optimization of resistance spot welding parameters and microstructure and mechanical property of Aluminum Alloy/High Strength steel joint[J]. Transactions of the Indian Institute of Metals, 2021, 74: 3093 − 3101. doi: 10.1007/s12666-021-02377-5

[14] Wang Lei, Li Hongmei, Wu Di, et al. Study on microstructures and fatigue behavior of dissimilar Al/steel resistance spot welded joint[J]. Fatigue & Fracture of Engineering Materials & Structures, 2022, 45(7): 430 − 437.

[15] 赵江辉, 任柯旭, 赵培峰, 等. 基于铆钉辅助的铝合金/钢电阻点焊接头的组织与性能[J]. 材料热处理学报, 2022, 43(8): 170 − 177. Zhao Jianghui, Ren Kexu, Zhao Peifeng, et al. Microstructure and properties of aluminum alloy/steel resistance spot welding joint assisted by rivet[J]. Transactions of Materials and Heat Treatment, 2022, 43(8): 170 − 177.

[16] 初明明, 何晓聪, 雷蕾, 等. 镀锌钢-1420铝锂合金电阻点焊及压印接头连接强度对比[J]. 热加工工艺, 2018, 47(15): 26 − 28, 33. Chu Mingming, He Xiaocong, Lei Lei, et al. Strength comparison of resistance spot welding and clinching joints of galvanized steel and 1420 aluminum lithium alloy[J]. Hot Working Technology, 2018, 47(15): 26 − 28, 33.

[17] 王楠楠. 基于中间介质A6061铝合金与Q235低碳钢电阻点焊的研究[D]. 河南洛阳: 河南科技大学, 2015. Wang Nannan. Study on resistance spot welding between aluminum alloy A6061 and mild steel Q235 with a medium [D]. Luoyang, Henan, China: Henan University of Science and Technology, 2015.

[18] 郑纲, 陈芙蓉. 中间层铜对铝/钢电阻点焊接头性能的影响[J]. 机械制造文摘——焊接分册, 2019(3): 7 − 12. Zheng Gang, Chen Furong. Effect of intermediate layer copper on properties of aluminum/steel spot welded joints[J]. Welding Digest of Machinery Manufacturing, 2019(3): 7 − 12.

[19] Satonaka S, Iwamoto C, Qui R, et al. Trends and new application of spot welding for aluminum alloy sheets[J]. Welding International, 2006, 20(11): 858 − 864. doi: 10.1533/wint.2006.3677

[20] Sun X, Stephens E V, Khaleel M A, et al. Resistance spot welding of aluminum alloy to steel with transition material[J]. Welding Journal, 2004, 83(6): 188 − 195.

[21] 张伟华. 铝合金/高强钢异种金属电阻点焊研究[D]. 长春: 吉林大学, 2011. Zhang Weihua. Study on resistance spot welding of dissimilar materials of aluminum alloy and high strength steel [D]. Changchun, China: Jilin University, 2011.

[22] Chen Jianbin, Yuan Xinjian, Hu Zhan, et al. Improvement of resistance-spot-welded joints for DP 600 steel and A5052 aluminum alloy with Zn slice interlayer[J]. Journal of Manufacturing Processes., 2017, 30: 396 − 405. doi: 10.1016/j.jmapro.2017.10.009

下载:

下载: