Effect of laser texturing on mechanical properties of Al-CFRTP laser bonded joints

-

摘要:目的

旨在探讨激光毛化工艺参数对铝合金表面微织构形貌的影响,并研究其对铝合金(Al)−碳纤维增强热塑性复合材料(CFRTP)激光连接接头力学性能的调控作用。

方法通过激光毛化技术在6061-T6铝合金表面预制网格状微织构,结合激光连接工艺制备Al-CFRTP搭接接头;系统分析激光毛化功率、毛化速度及毛化次数对微织构形貌的影响规律,并通过拉伸剪切试验和断口形貌观察,揭示织构参数与接头性能的关联机制。

结果激光毛化功率为50 W、毛化速度2 000 mm/s时,铝合金表面可形成均匀微织构;当织构间距为0.2 mm、深度为83.6 μm时,接头拉伸剪切力达到最大值5 307.6 N,较未处理接头提升129%。界面结合主要依赖机械嵌合作用,断裂形式包括CFRTP脱出、剪切断裂及亚表层撕裂。

结论激光毛化通过增加界面接触面积和机械嵌合作用显著提升接头强度,但过大的织构深度和间距会导致填充不足或接触面积下降,需优化参数以实现最佳性能。

Abstract:[Objective] The aim is to investigate effects of laser texturing process parameters on micro-texture morphology of aluminum alloy surfaces and to explore their role in regulating mechanical performance of laser bonded joints between aluminum (Al) and carbon fiber reinforced thermoplastic composites (CFRTP). [Methods] A grid-like micro-texture was prefabricated on the surface of 6061-T6 aluminum alloy by laser texturing technology, combined with laser bonding process to prepare Al-CFRTP lap joints. Influence of laser power, texturing speed, and texturing times on micro-texture morphology was systematically analyzed. The correlation mechanism between texturing parameters and performance of joints was revealed through tensile shear tests and fracture morphology observations. [Results] When laser texturing power was 50 W and texturing speed was 2 000 mm/s, a uniform micro-texture could be formed on the surface of aluminum alloy. The maximum tensile shear strength of joints reached 5 307.6 N when texture spacing was 0.2 mm and depth was 83.6 μm, achieving a 129% increase compared to the untreated joints. The interfacial bonding primarily relied on mechanical interlocking effect, and fracture modes included CFRTP pull-out, shear fracture, and sub-surface tearing. [Conclusion] Laser texturing significantly enhances strength of joints by increasing interfacial contact area and mechanical interlocking effect. However, excessive texture depth and spacing may result in insufficient filling or reduced contact area, it is necessary to optimize parameters to achieve optimal performance.

-

0. 前言

碳纤维增强热塑性复合材料(Carbon fiber reinforced thermoplastic composites, CFRTP)凭借其低密度、高刚度、优良的耐疲劳及抗腐蚀性能,CFRTP成为设计金属−复合材料混合结构的理想选择[1],广泛应用于航空航天、轨道交通和汽车轻量化等领域[2]。金属与CFRTP的复合连接技术能够综合利用各自的优势,拥有较高的比强度和比刚度[3]。目前,CFRTP和金属之间最常见的连接方法包括粘接剂粘接、铆接、机械连接和热连接[4],传统的焊接方法受工艺及接头形式限制,易产生较大缺陷且连接强度一般较低。由于CFRTP具有热塑性,能够进行焊接,近年来出现了新型的连接方式,如激光焊、搅拌摩擦焊、超声波焊和电阻焊等[5 − 7]。与传统的连接方式相比,焊接形成的异种材料焊接接头具有更优良的综合性能[8]。

激光连接在金属/CFRTP连接中展现出其独特优势,具有高精度、高效率、无接触操作、高能量密度,以及绿色环保等特点。在研究的早期阶段,国内外学者主要通过优化工艺参数如激光功率、扫描速度和离焦量等,以提升接头的抗剪强度。张洲等学者[9]及TAN等学者[10]的研究发现:未经处理的CFRTP/铝合金接头在最佳激光功率和离焦量条件下的抗剪强度仅为5.3 MPa,且接头主要在界面处断裂,铝合金表面几乎无CFRTP残留,表明异种材料之间的界面结合能力较弱。因此,界面成为决定CFRTP/金属激光连接接头性能的关键因素。研究表明:即使在最佳工艺参数下,未经处理的接头仍然表现出较低的强度,并且大多数接头从异质材料的界面处断裂。贾少辉等学者[11]还研究了激光搅拌的焊接方法,其接头强度是传统激光直线焊接方法的3.25倍。此外,该焊接方法能有效减少气孔缺陷,并改善焊缝形貌。

尽管激光连接在金属与CFRTP连接中具有优势,但由于2种材料在物理和化学性质上存在显著差异,实现高质量复合连接仍然面临挑战[12]。在CFRTP与金属的连接中,异种材料界面处的反应性(即物理化学相互作用)是决定接头强度的关键因素。当前对于界面结合机制的理解主要有3种理论解释:基于吸附力的物理结合理论,基于机械锚固效应的机械嵌合理论及基于化学键生成的化学键合理论。然而,目前尚无单一理论能够全面解释这种复杂的界面结合过程[13 − 14]。

激光毛化通过高能量密度及窄脉冲宽度的脉冲激光照射材料表面,引发材料熔化甚至气化形成等离子体现象[15]。该技术能够在金属表面制备从微米级到毫米级的可调节微织构,具有调节微织构形状和密度的优点。目前,铝合金与复合材料的激光连接已引起国内外多位学者的研究兴趣。AMEND等学者[16]实现了铝合金与3种不同塑料(PC,PA6,PA66-GF30)之间的连接,在激光毛化后,界面机械嵌合效果得到了增强。JIAO等学者[17]研究了7075铝合金与碳纤增强聚酰胺6复合材料(PA6)的连接,通过网格微织构的调控,接头强度从10.2 MPa提升至27.4 MPa。LI等学者[18]探讨了不同激光功率条件下,铝合金与CFRTP在激光连接过程中的界面形貌变化。ZHANG等学者[19]利用高速激光毛化技术在A7075铝合金表面成功制备毫米级织构,并与PA6进行了连接,研究表明:其深度对接头强度的影响显著,最高接头强度可达39 MPa,相较于原始接头强度提高了4.6倍。

该研究通过激光毛化技术对铝合金表面进行预处理,构建网格状微织构以增强界面结合性能,并采用光纤激光连接工艺制备Al-CFRTP异种材料搭接接头。通过系统分析激光毛化功率、毛化速度及毛化次数对微织构形貌的调控规律,结合拉伸剪切试验与断口形貌表征,揭示了工艺参数与接头力学性能的关联机制。

1. 试验方法

1.1 材料选择

选用6061-T6铝合金板材与热塑性树脂复合材料聚己二酰胺(尼龙66,PA66)进行焊接试验。6061-T6铝合金板材的尺寸为100 mm×50 mm×1.5 mm,而CFRTP的尺寸为50 mm×25 mm×3 mm,含碳纤维的比例为30%。该材料的熔点为263 ℃,初始分解温度为406 ℃。试验前将铝合金表面经丙酮超声清洗10 min去除油污,将CFRTP放入超声清洗剂中利用乙醇清洗15 min。

1.2 表面微织构制备

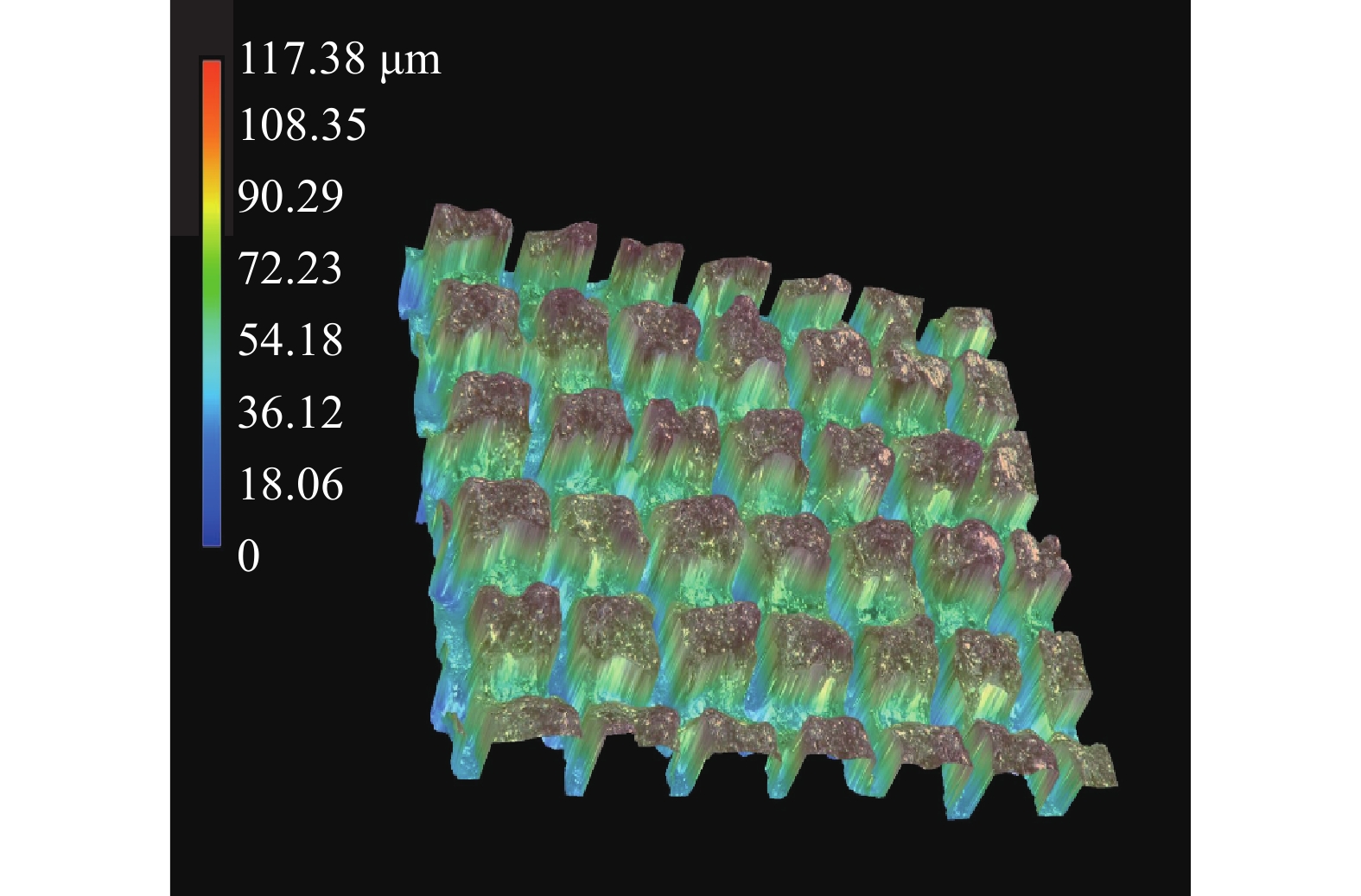

采用激光毛化设备(昱隆昊多功能光纤激光打标机)对6061-T6铝合金板表面的特定区域进行激光毛化处理,其主要参数见表1。根据前期的试验探索,设定表面微织构为网格形貌,如图1所示。

表 1 激光毛化设备主要参数Table 1. Main parameters of laser texturing equipment输出功率

P/W最大线速度

v/(m·s−1)激光波长

λ/nm激光重复频率

f/kHz5~100 7.0~12.0 1 064 80~120 标刻深度

h/mm重复精度

η/mm最小线宽

Wl/mm脉冲宽度

Wp/ns0.01~1.00 0.01 0.017 50~110 1.3 激光连接接头设计

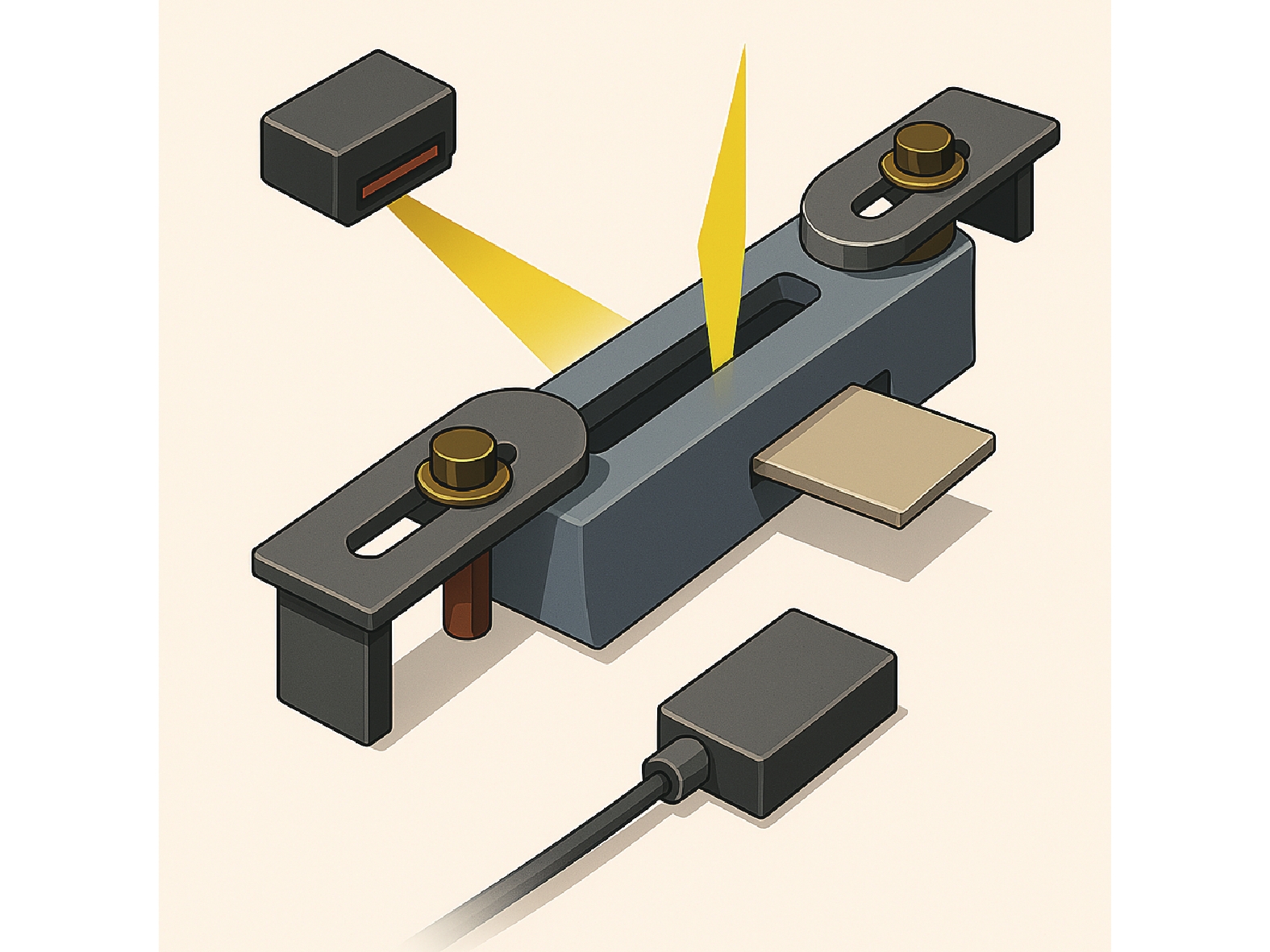

采用IPG YLR-6000型激光器,输出波长为

1064 nm的连续激光,其最大输出激光功率为6 kW。搭接宽度设定为20 mm,图2为连接示意图。为了获得最佳连接效果,该团队在前期参数优化的基础上,确定了最优焊接工艺参数,见表2。表 2 激光连接主要工艺参数Table 2. Main parameters of laser bonding焊接功率Pw/W 焊接速度vw/(m·min−1) 离焦量df/mm 900 0.3 ﹢10 激光倾角α/(°) 气体流量Q/( L·min−1) 压紧力F/N 10 25 98 1.4 分析测试方法

为了评估接头质量,采用美特斯E45.305微机控制电子万能试验机对Al-CFRTP连接试样进行了静态拉伸测试。E45.305电子万能试验机的最大拉伸力为300 kN,拉伸速度可调范围为0.001~254 mm/min。选取典型接头试样进行取样、打磨、抛光及腐蚀处理,随后使用Zeiss光学显微镜与基恩士VHX-7000数码显微镜对其连接界面进行观察,以研究铝合金与CFRTP界面的结合状态,并对界面及断口进行深入分析。

2. 结果与分析

2.1 激光毛化工艺参数对微织构形貌的影响

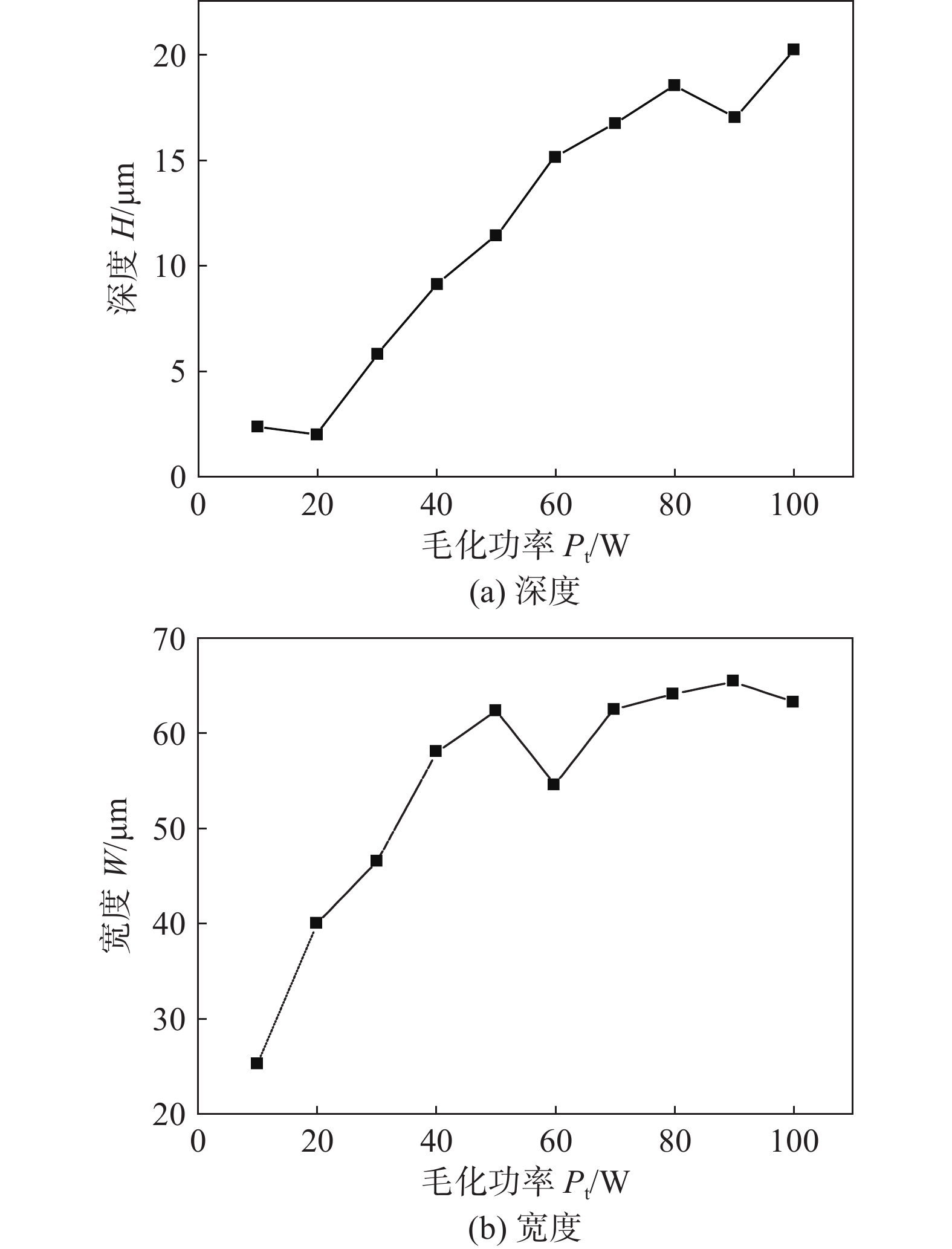

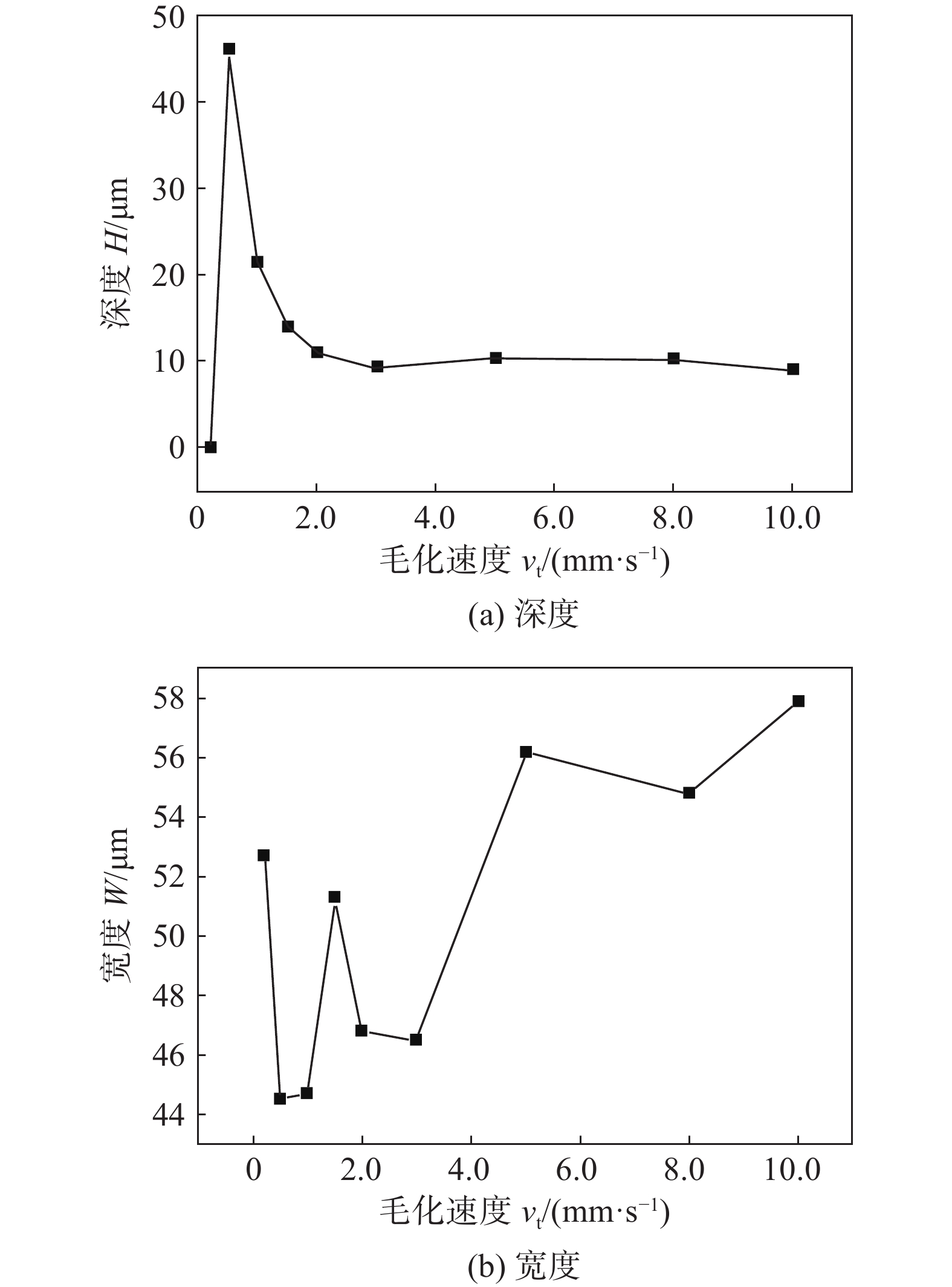

图3为激光毛化功率对微织构形貌的影响,随着毛化功率的增加,微织构的深度逐渐增大,而宽度则先增大后趋于稳定。图4为激光毛化速度对微织构形貌的影响,毛化速度对微织构的深度和宽度影响较小,随着毛化速度的增加,深度先增加然后大致保持不变。经过多次试验发现,当毛化功率低于50 W时,铝合金表面的飞溅较少,成形效果较好;而当毛化功率超过50 W时,飞溅增大,表面沟槽出现缺口,成形效果较差。随着毛化速度的增加,微织构呈现出“无法成形−深−逐渐减浅−保持不变−不连续圆点”的趋势。

2.2 激光毛化次数对微织构形貌的影响

通过对激光毛化工艺参数对铝合金表面微结构形貌影响的研究,综合考虑微结构尺寸、成形效果及飞溅情况,确定激光毛化的主要工艺参数为:激光毛化功率Pt=50 W,激光毛化速度vt=2.0 m/s,激光重复频率f=80 kHz,后续试验将基于以上参数进行。

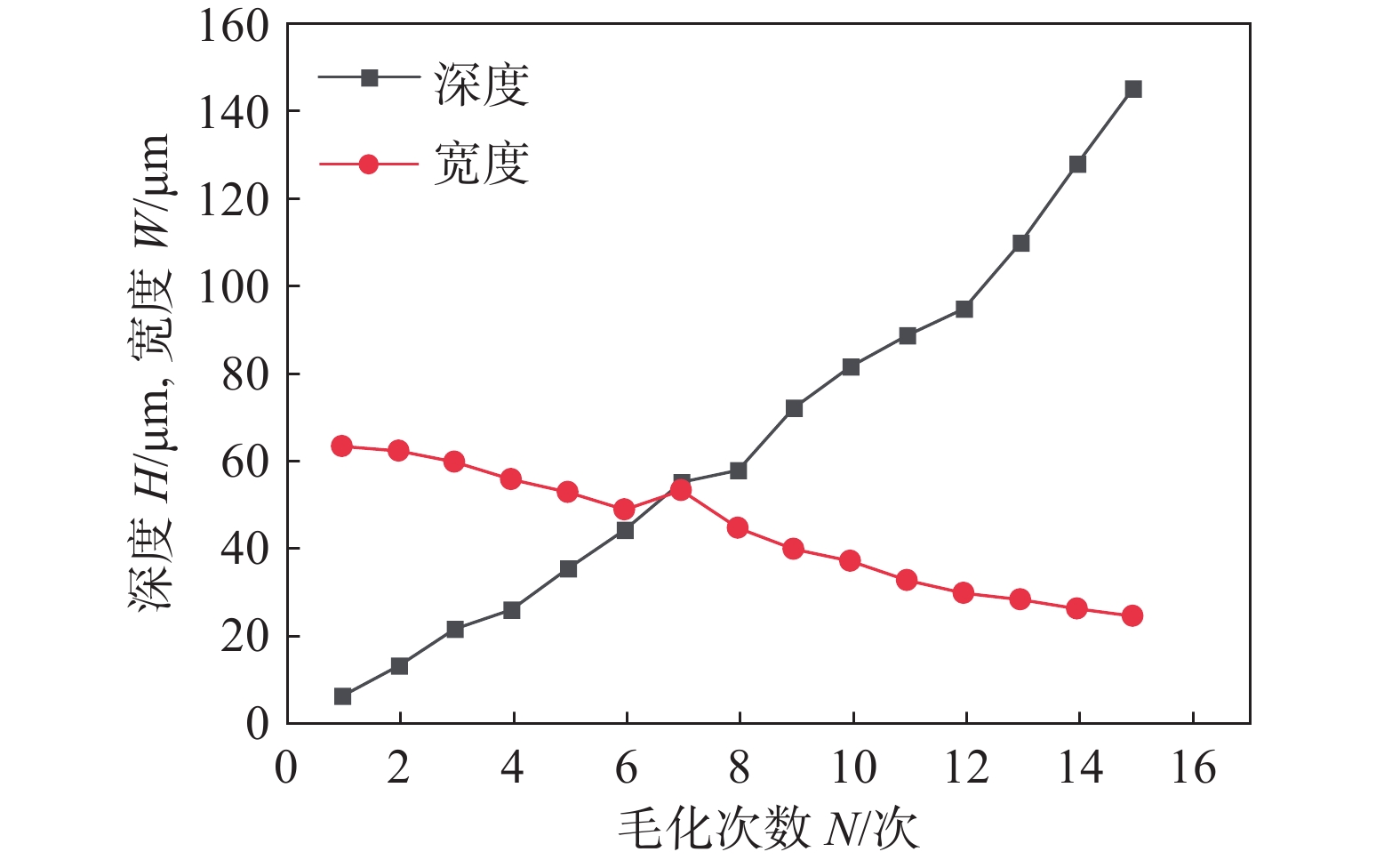

通过改变激光毛化次数,研究了微织构尺寸与激光毛化次数之间的关系。如图5所示,随着激光毛化次数的增加,微织构的深度逐渐增大,同时宽度减小。深度的变化与毛化次数呈正相关,而宽度的变化与毛化次数呈负相关。这可能是由于在激光毛化过程中,微织构内部的铝合金在激光作用下被飞溅到微结构内壁两侧,从而导致深度增加的同时宽度减小。

2.3 微织构参数对接头性能的影响

2.3.1 微织构间距

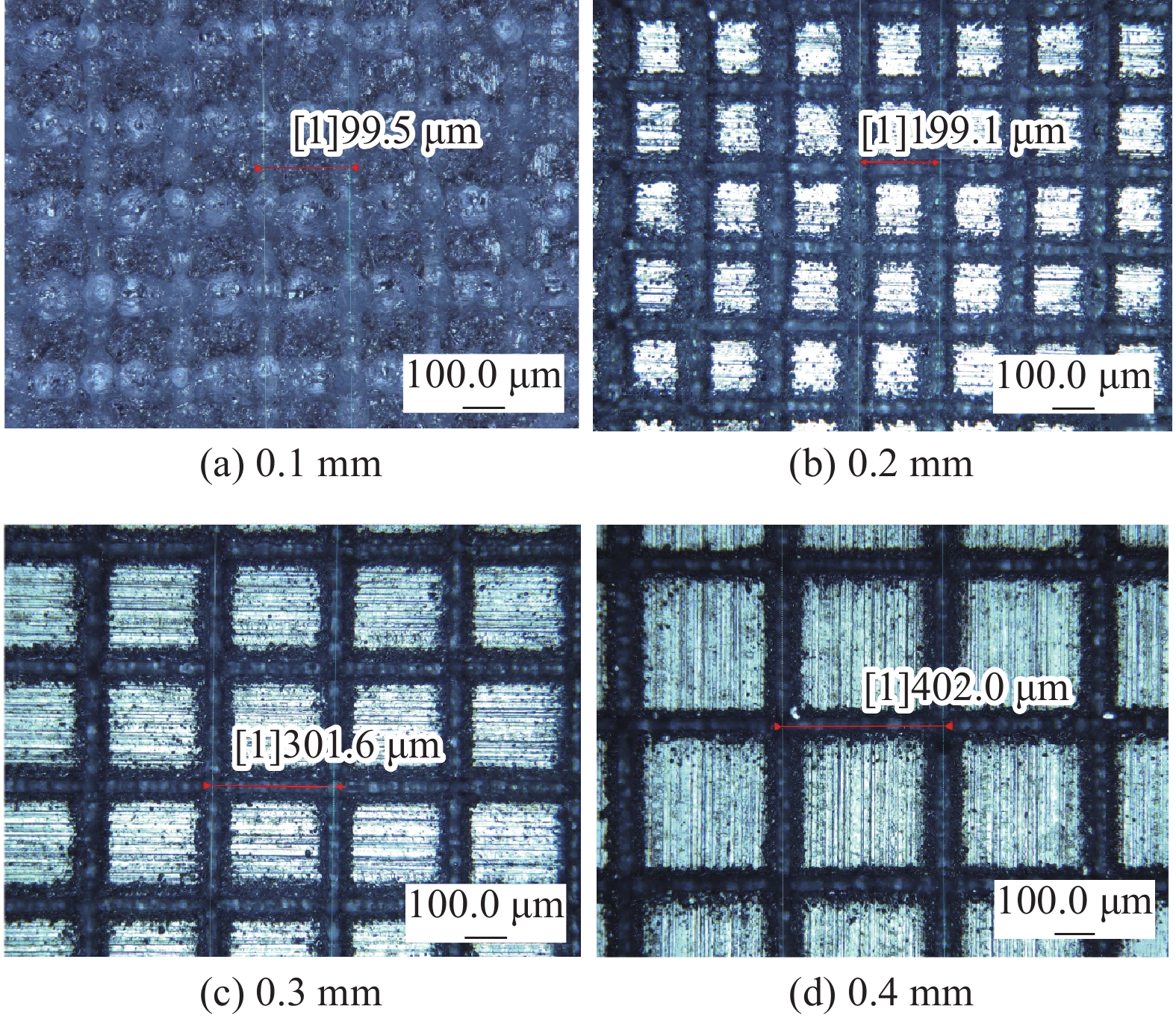

针对微织构间距分别为0.1 mm,0.2 mm,0.3 mm和0.4 mm的4种不同微织构尺寸进行了加工,如图6所示。在0.1 mm的微织构间距下,铝合金表面出现了许多飞溅微粒,这些微粒在连接过程中会从铝合金表面脱离并附着在CFRTP基体上,对连接强度的提高产生了负面影响。随着微织构间距的增加,铝合金上的移除材料减少,生成的熔融颗粒也随之减少。当微织构间距为0.4 mm时,能够形成良好的微纹理。然而,在这种情况下,由于铝合金表面加工的微纹理较少,接触面积并没有得到显著改善。

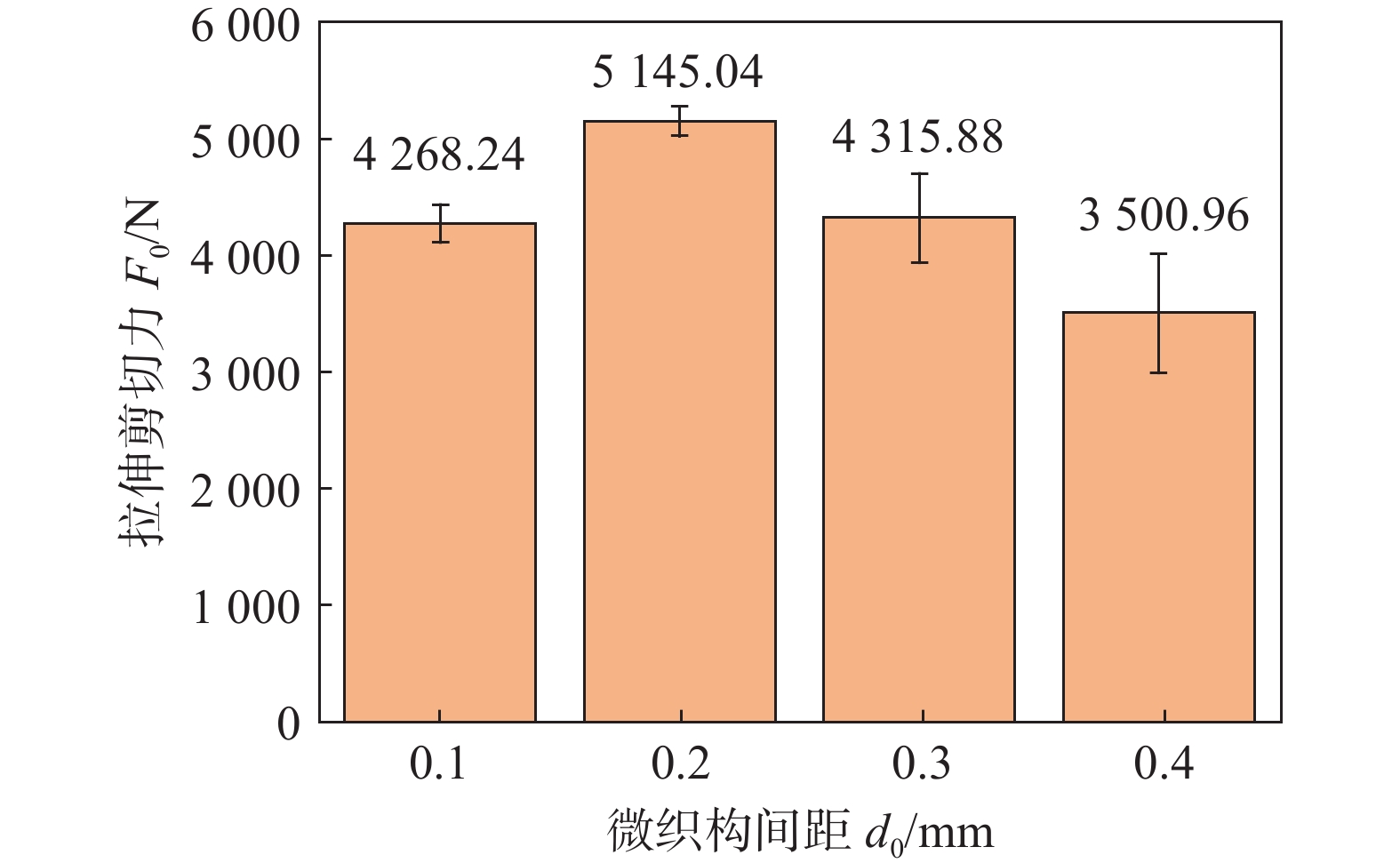

通过试验测定了不同微织构间距下CFRTP与铝合金接头的拉伸剪切力,如图7所示。结果表明:随着微织构间距的增加,接头的平均拉伸剪切力呈现出先增大后减小的趋势。当微织构间距过小时,根部区域的拉应力和剪应力较难引发裂纹。一方面,热输入保持不变,CFRTP熔化量也保持不变,在压力作用下,熔融CFRTP能够有效流入铝合金表面微织构的凹槽中。在凹槽深度相同的情况下,如果微织构间距降低,则所需填充的CFRTP量会增加。而当微织构间距过小时,CFRTP熔化量可能不足,导致未填满的情况,这对界面的结合不利;另一方面,当微织构间距过大时,铝合金与CFRTP的接触面积随之减小,机械嵌合作用降低,从而也会导致接头强度的下降。

2.3.2 微织构深度

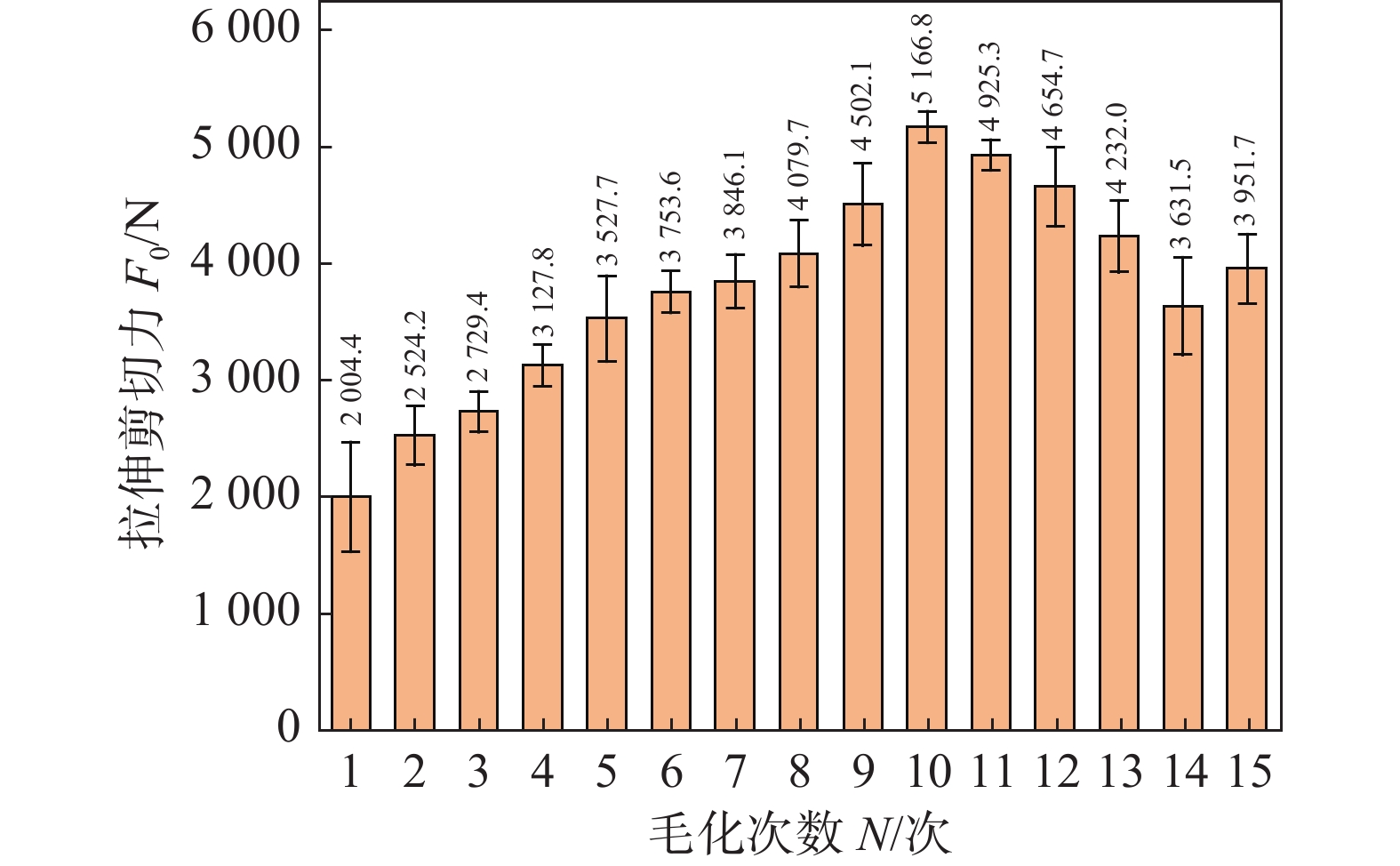

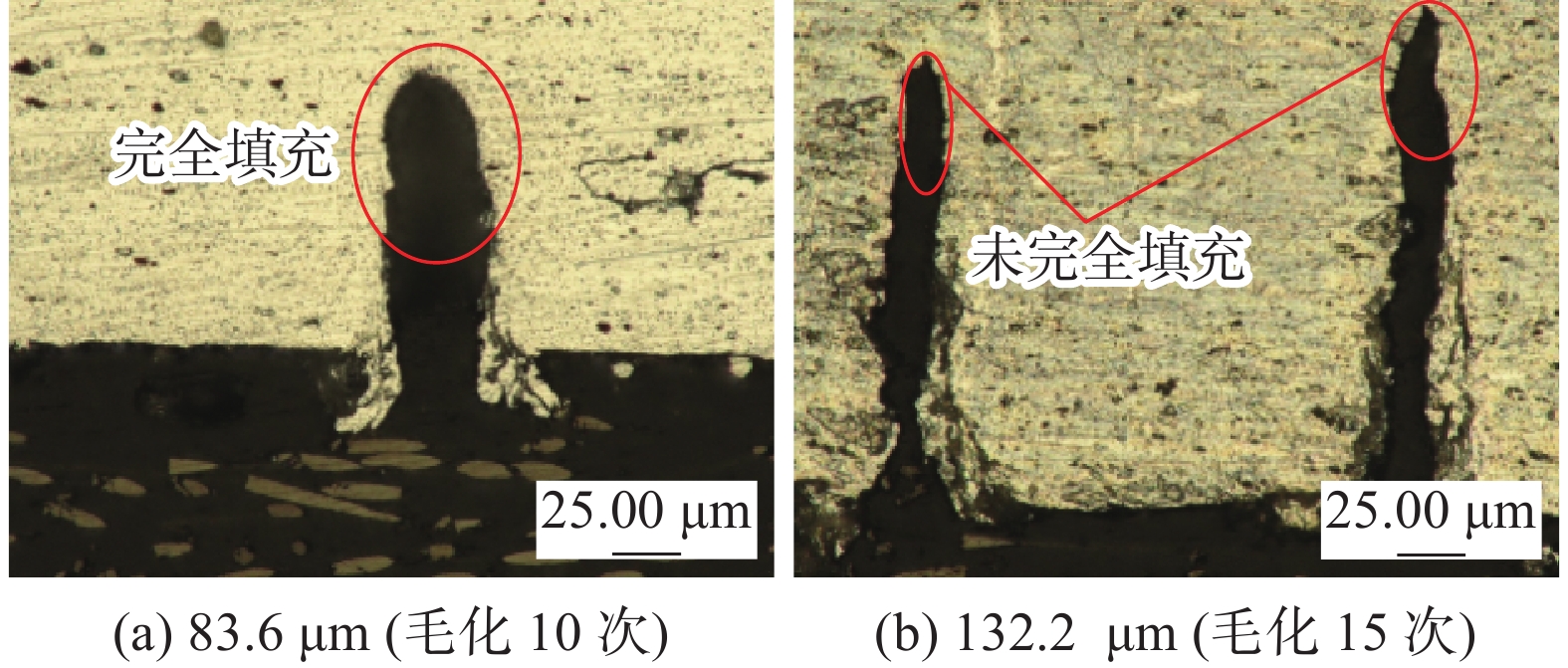

根据上述研究结果,发现随着激光毛化次数的增加,微织构深度几乎呈线性增长。在微织构深度增加的过程中,接头拉伸剪切力呈现出先增大后减小的趋势。当平均深度达到83.6 μm(毛化10次)时,接头的拉伸剪切力达到最高,为5 307.6 N。然而,当微织构深度(毛化次数)进一步增加时,接头的拉伸剪切力则出现减小的趋势,如图8所示。

随着微织构深度的增加,接头强度逐渐提高。较大的微织构深度能够增大熔融CFRTP的填充宽度和填充量,从而增强机械嵌合力,提高接头强度。如图9所示,当微织构深度低于83.6 μm时,熔融的CFRTP能够充分嵌合进微织构槽底,实现完全嵌合;而当微织构深度超过83.6 μm时,熔融的CFRTP进入槽底的难度增大,导致接头处出现未填充现象,从而降低接头强度。这可能是因为铝合金表面的烧蚀程度增强,导致铝合金表面发黑且飞溅增加,进而降低了CFRTP与铝合金的接触面积,导致接头性能下降。此外,如图9所示,随着激光毛化次数的增加,微织构两侧的毛刺飞溅量逐渐增大。当毛刺尺寸较小时,它们能够在焊接过程中扎入熔融的CFRTP,以起到钉扎作用。然而,当毛刺高度过高时,会阻碍铝合金板材与CFRTP的有效贴合,导致微织构出现未填充现象及界面未熔合,从而降低接头的连接强度。这可能是因为激光毛化技术增强了铝合金与CFRTP的接触面积,从而增强了机械嵌合效果,但存在一定的饱和效应。在某一深度范围内,接头强度能够显著提高,但超过某一临界值后,继续增加深度将无法明显提高强度,甚至可能出现填充不满的问题,这在一定程度上降低了接头的强度,进而影响机械嵌合的效果。

2.4 连接机制与断口分析

Al-CFRTP异种材料的连接机制以机械嵌合效应为主导,而非传统焊接的原子间键合。通过激光毛化在铝合金表面形成的微织构,在激光连接过程中,熔融的CFRTP渗入微织构槽体,固化后形成“钉扎−锚固”互锁结构。

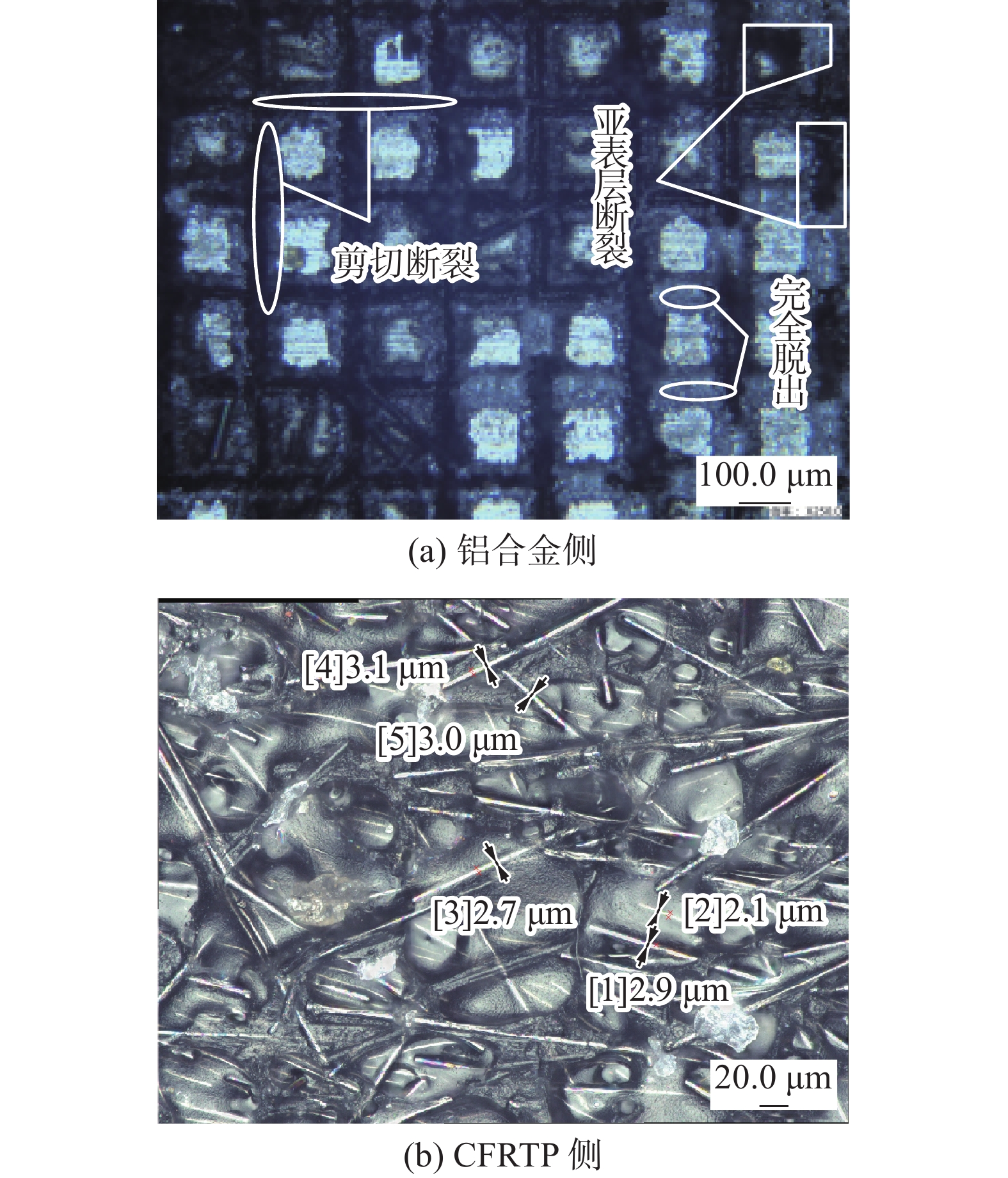

为了进一步研究铝合金与CFRTP接头的断裂机理,选择了典型的接头断口进行分析,结果如图10所示。从铝合金侧的断口形貌图中可以看出,部分CFRTP完全从微结构沟槽中脱出,而嵌入沟槽中的CFRTP在铝合金界面处发生了剪切断裂。此外,还有一部分CFRTP在亚表层处产生了大面积的剪切断裂。观察CFRTP侧的断口形貌,可以发现其表面存在大量铝合金毛刺碎屑,这进一步表明了断裂过程中的力学交互作用。

3. 结论

(1)通过激光毛化技术在铝合金表面构建微织构,并结合激光连接,可以获得形态优良且性能卓越的铝合金与CFRTP接头。

(2)微织构的引入增加了界面的接触面积。在拉剪力的作用下,局部铝合金可能会从基体上剥离,这也是接头强度提升的一个重要表现。随着微织构间距和深度的增加,接头拉伸剪切力呈现出最大值,分别出现在间距为0.2 mm和深度为83.6 μm时,接头最高拉伸剪切力达到5 307.6 N。相比于未处理的铝合金与CFRTP接头的2 317 N,提升129%。

(3)Al-CFRTP异种材料的连接机制以机械嵌合效应为主导,断裂形式主要有3种:CFRTP完全脱出、CFRTP在沟槽内发生剪切断裂及CFRTP亚表层撕裂。

-

表 1 激光毛化设备主要参数

Table 1 Main parameters of laser texturing equipment

输出功率

P/W最大线速度

v/(m·s−1)激光波长

λ/nm激光重复频率

f/kHz5~100 7.0~12.0 1 064 80~120 标刻深度

h/mm重复精度

η/mm最小线宽

Wl/mm脉冲宽度

Wp/ns0.01~1.00 0.01 0.017 50~110 表 2 激光连接主要工艺参数

Table 2 Main parameters of laser bonding

焊接功率Pw/W 焊接速度vw/(m·min−1) 离焦量df/mm 900 0.3 ﹢10 激光倾角α/(°) 气体流量Q/( L·min−1) 压紧力F/N 10 25 98 -

[1] GUERMAZI N, TARJEM A B, KSOURI I, et al. On the durability of FRP composites for aircraft structures in hygrothermal conditioning[J]. Composites Part B: Engineering, 2016, 85: 294 − 304. doi: 10.1016/j.compositesb.2015.09.035

[2] 徐良, 李康宁, 杨海锋, 等. 微织构特征对铝合金-CFRTP激光焊接头力学性能的影响[J]. 焊接学报, 2024, 45(2): 75 − 81. doi: 10.12073/j.hjxb.20230915001 XU Liang, LI Kangning, YANG Haifeng, et al. Effect of microtexturing characteristics on the performance of laser welded aluminum alloy-CFRTP joints[J]. Transactions of the China Welding Institution, 2024, 45(2): 75 − 81. doi: 10.12073/j.hjxb.20230915001

[3] 盈亮, 陈智刚, 戴明华, 等. 热塑性PA6碳纤维/铝基纤维金属层板温热胀形性能及失效行为研究[J/OL]. 机械工程学报, 1 − 11[2025-04-08]. http://kns.cnki.net/kcms/detail/11.2187.TH.20241219.1355.006.html. YING Liang, CHEN Zhigang, DAI Minghua, et al. Investigation on bulging formability and failure behavior of thermoplastic PA6 carbon fiber/Al fiber metal laminates during warm forming[J/OL]. Journal of Mechanical Engineering, 1 − 11[2025-04-08]. http://kns.cnki.net/kcms/detail/11.2187.TH.20241219.1355.006.html.

[4] JIANG B C, CHEN Q, YANG J. Advances in joining technology of carbon fiber-reinforced thermoplastic composite materials and aluminum alloys[J]. The International Journal of Advanced Manufacturing Technology, 2020, 110(9): 2631 − 2649.

[5] 刘一凡, 周宝升, 张涛, 等. 基于表面微织构的钛合金与CFRP激光连接研究[J]. 中国激光, 2022, 49(18): 36 − 46. LIU Y F, ZHOU B S, ZHANG T, et al. Laser joining of carbon fiber reinforced plastics to titanium alloy via laser texturing[J]. Chinese Journal of Lasers, 2022, 49(18): 36 − 46.

[6] 卞迎春, 雷玉成. 汽车塑料件超声波焊接技术[J]. 焊接, 2020(3): 46 − 49. doi: 10.12073/j.hj.20191203001 BIAN Y C, LEI Y C. Ultrasonic welding technology of automotive plastic parts[J]. Welding & Joining, 2020(3): 46 − 49. doi: 10.12073/j.hj.20191203001

[7] 曲兆展, 蔡令波, 谢良越, 等. 透明PMMA塑料焊接试验[J]. 焊接, 2022(12): 44 − 48. doi: 10.12073/j.hj.20211225001 QU Z Z, CAI L B, XIE L Y, et al. Welding experiment of transparent PMMA plastic[J]. Welding & Joining, 2022(12): 44 − 48. doi: 10.12073/j.hj.20211225001

[8] CHEUNG K C, GERSHENFELD N. Reversibly assembled cellular composite materials[J]. Science, 2013, 341(6151): 1219 − 1221. doi: 10.1126/science.1240889

[9] 张洲, 张婧, 谭向虎, 等. 焊前阳极氧化处理对A6061/CFRP激光连接接头剪切强度的影响[C]//兰州: 第二十次全国焊接学术会议, 2015. ZHANG Z, ZHANG J, TAN X H, et al. Effect of pre-weld anodizing treatment on shear strength of A6061/CFRP laser joined joints[C]//Lanzhou, China: The 20th National Academic Conference on Welding, 2015. (in Chinese)

[10] TAN C W, SU J H, ZHU B H, et al. Effect of scanning speed on laser joining of carbon fiber reinforced PEEK to titanium alloy[J]. Optics & Laser Technology, 2020, 129: 106273.

[11] 贾少辉, 贾剑平, 焦俊科, 等. 碳纤维增强热塑性复合材料/铝合金激光搅拌焊接实验及仿真研究[J]. 中国激光, 2019, 46(7): 109 − 117. JIA S H, JIA J P, JIAO J K, et al. Experimental and numerical studies on laser stir welding of carbon fiber reinforced thermal polymers/aluminum alloy[J]. Chinese Journal of Lasers, 2019, 46(7): 109 − 117.

[12] HU S X, LI F. Laser joining of CFRTP to metal: A review on welding parameters, joint enhancement, and numerical simulation[J]. Polymer Composites, 2024, 45(3): 1931 − 1955. doi: 10.1002/pc.27914

[13] 张婷婷, 朱凯航, 许振波, 等. 金属/CFRP异种材料连接技术的研究进展及界面结合机理分析[J]. 焊接学报, 2023, 44(5): 44 − 54. doi: 10.12073/j.hjxb.20220610001 ZHANG T T, ZHU K H, XU Z B, et al. Research progress and perspective on bonding technologies of metal/CFRP materials and its interfacial bonding mechanism[J]. Transactions of the China Welding Institution, 2023, 44(5): 44 − 54. doi: 10.12073/j.hjxb.20220610001

[14] FENG Z W, MA G L, SU J H, et al. Influence of process parameters on the joint characteristics during laser joining of aluminium alloy and CFRTP[J]. Journal of Manufacturing Processes, 2021, 64: 1493 − 1506. doi: 10.1016/j.jmapro.2021.03.006

[15] 蔡颂, 陈根余, 周聪, 等. 单脉冲激光烧蚀青铜砂轮等离子体物理模型研究[J]. 光学学报, 2017, 37(4): 206 − 217. CAI S, CHEN G Y, ZHOU C, et al. Research of plasma physical model for single pulsed laser ablation of bronze-bond grinding wheel[J]. Acta Optica Sinica, 2017, 37(4): 206 − 217.

[16] AMEND P, PFINDEL S, SCHMIDT M. Thermal joining of thermoplastic metal hybrids by means of mono-and polychromatic radiation[J]. Physics Procedia, 2013, 41: 98 − 105. doi: 10.1016/j.phpro.2013.03.056

[17] JIAO J K, JIA S H, XU Z F, et al. Laser direct joining of CFRTP and aluminium alloy with a hybrid surface pre-treating method[J]. Composites Part B: Engineering, 2019, 173: 106911. doi: 10.1016/j.compositesb.2019.106911

[18] LI Y, BU H C, YANG H Y, et al. Effect of laser heat input on the interface morphology during laser joining of CFRTP and 6061 aluminum alloy[J]. Journal of Manufacturing Processes, 2020, 50: 366 − 379. doi: 10.1016/j.jmapro.2019.12.023

[19] ZHANG Z, SHAN J G, TAN X H, et al. Improvement of the laser joining of CFRP and aluminum via laser pre-treatment[J]. The International Journal of Advanced Manufacturing Technology, 2017, 90: 3465 − 3472. doi: 10.1007/s00170-016-9646-5

下载:

下载: